|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractThe elevated temperature strength of multicomponent Al-Si alloys is greatly affected by the volume fraction and the interconnectivity of hard phases formed upon solidification. In the present investigation, such influences were examined for two Al-Si-Cu-Ni alloys with different total volume fractions of hard phases. To control the microstructural features related to the size of the phase, the specimens were prepared with and without ultrasonic melt treatment (UST) at different cooling rates. The microstructures of the alloys were composed of primary Si, eutectic Si, (Al,Si)3(Zr,Ni,Fe), Al9FeNi and Al3(Cu,Ni)2 phases. The microstructural features, such as the size and aspect ratio of each phase, changed with UST and cooling rate, and accordingly, the elevated temperature strength at 350 ┬░C was changed. The alloy with a high volume fraction of about 30 vol.% exhibited increased elevated temperature strength at 350 ┬░C when ultrasonic melt treated, and the alloy having a volume fraction as low as about 18 vol.% exhibited the opposite results. Considering the microstructural features of the multi-component Al-Si alloy, a hexagonal shear-lag model was suggested, based on the well-known shearlag model proposed by Nardone and Prewo (Scr. Metall. 20;1986:43-48). Using the 2-D microstructural factors such as the size, aspect ratio of the phase and secondary dendrite arm spacing, the elevated temperature strength was calculated and compared with the measured value. Based on the hexagonal shear-lag model, the influence of microstructural factors on the elevated temperature strength was discussed for multi-component Al-Si-Cu-Ni alloys.

1. ņä£ ļĪĀAl-SiĻ│ä ņŻ╝ņĪ░ ĒĢ®ĻĖłņØĆ Ļ▓Įļ¤ēņä▒, ņÜ░ņłśĒĢ£ ņŻ╝ņĪ░ņä▒, ņÜ░ņłśĒĢ£ Ļ░ĢļÅä/ņŚ░ņä▒ ļ░Å ļé«ņØĆ ņŚ┤ĒīĮņ░ĮĻ│äņłś ļō▒ņØś ņןņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņłśņåĪĻĖ░ĻĖ░ ļČĆĒÆł, ĻĖ░Ļ│äļČĆĒÆł ļō▒ņØś ņĀ£ņĪ░ņŚÉ ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņŻ╝ņ▓Āņ×¼ļź╝ ļīĆņ▓┤ĒĢśņŚ¼ Ļ│Āņś©ņŚÉņä£ ņé¼ņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ņŚ░ĻĄ¼ļōżļÅä ņĄ£ĻĘ╝ņŚÉ ļ¦ÄņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż. Ļ│Āņś©ņŚÉņä£ ņé¼ņÜ®ņŗ£ Ļ│Āņś© Ļ░ĢļÅä, ļé┤ļ¦łļ¬©ņä▒ ļō▒ņØś ĒŖ╣ņä▒ņØ┤ ņČöĻ░ĆņĀüņ£╝ļĪ£ ĒĢäņÜöĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ Ļ│ĄņĀĢ ļśÉļŖö Ļ│╝Ļ│ĄņĀĢ Al-Si ĒĢ®ĻĖł(12-18 wt.% Si)ņØ┤ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉ£ļŗż [1-3].

Ļ│Āņś©ņŚÉņä£ņØś ļŹö ļåÆņØĆ ņÜöĻĄ¼ ĒŖ╣ņä▒ņØä ļ¦īņĪ▒ņŗ£ĒéżĻĖ░ ņ£äĒĢśņŚ¼ Al-SiĻ│ä ņŻ╝ņĪ░ ĒĢ®ĻĖłņŚÉ ļŗżļ¤ēņØś ņĀäņØ┤ĻĖłņåŹ(Cu, Ni, Co, Ti, V ļ░Å Zr ļō▒)ņØä ņ▓©Ļ░ĆĒĢśņŚ¼ Ļ│Āņś© Ļ░ĢļÅäļź╝ Ē¢źņāü ņŗ£ĒéżļŖö ņŚ░ĻĄ¼ļōżņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż. Al-SiĻ│ä ņŻ╝ņĪ░ ĒĢ®ĻĖłņŚÉ ņĀäņØ┤ĻĖłņåŹņØä ņ▓©Ļ░ĆĒĢśĻ▓ī ļÉśļ®┤ Ļ│Āņś©ņŚÉņä£ ņĢłņĀĢĒĢ£ ņāüļōżņØ┤ ņāØņä▒ļÉśļ®┤ņä£ Ļ│Āņś© ĒŖ╣ņä▒ņØä Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ļŗż [4-9]. ļŗżņ¢æĒĢ£ ņĀäņØ┤ĻĖłņåŹņØś ņ▓©Ļ░ĆņŚÉ ņØśĒĢ£ Ļ│Āņś© ĒŖ╣ņä▒ Ē¢źņāüņØĆ ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ ņāØņä▒ņāüņØś ļČäņ£© ņ”ØĻ░ĆņŚÉ ņØśĒĢ£ ņāØņä▒ņāüņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ ņ”ØĻ░ĆņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [10]. ņāüĒśĖņŚ░Ļ▓░ņä▒ņØĆ ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ ņāØņä▒ņāüļōżņØ┤ ņä£ļĪ£ ņŚ░Ļ▓░ļÉśņ¢┤ ņ׳ļŖö ņĀĢļÅäļź╝ ļéśĒāĆļé┤ļŖö Ļ▓āņ£╝ļĪ£, ņāØņä▒ņāüņØś Ēü¼ĻĖ░ ļśÉļŖö ņāüļČäņ£©ņØ┤ Ēü┤ņłśļĪØ ņØ┤ ņĀĢļÅäļŖö ņ╗żņ¦Ćļ®░, Ļ│Āņś© ĒŖ╣ņä▒ ļśÉĒĢ£ Ē¢źņāüļÉ£ļŗż. ĻĘĖļ¤¼ļéś, Al-SiĻ│ä ņŻ╝ņĪ░ ĒĢ®ĻĖłņŚÉ ņĀäņØ┤ĻĖłņåŹņØä Ļ│╝ļŗżĒĢśĻ▓ī ņ▓©Ļ░ĆĒĢśļ®┤ ņāØņä▒ņāüņØ┤ ņĪ░ļīĆĒĢ┤ņ¦Ćļ®░ ĒĢ®ĻĖłņØś ņĘ©ņä▒ņØä ņ”ØĻ░Ćņŗ£ņ╝£ ĒŖ╣ņä▒ ņĀĆĒĢśļź╝ ņĢ╝ĻĖ░ĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļĀćĻĖ░ ļĢīļ¼ĖņŚÉ ĒĢ®ĻĖłņØś ņāüļČäņ£©ņØä ņ”ØĻ░Ćņŗ£Ēéżļ®┤ņä£ ņĘ©ņä▒ņĀüņØĖ ĒŖ╣ņä▒ņØä Ļ░£ņäĀĒĢĀ ņłś ņ׳ļŖö ļ░®ļ▓ĢņØ┤ ļŗżņ¢æĒĢśĻ▓ī ņŚ░ĻĄ¼ļÉśĻ│Ā ņ׳ļŖöļŹ░, ĒÖöĒĢÖņĀü Ļ░£ļ¤ēĒÖöņĀ£ņØś ņ▓©Ļ░Ć[11], ĻĖēņåŹ ņØæĻ│Ā[12], Ļ│╝ņŚ┤ņ▓śļ”¼[13] ļ░Å ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼[2,14,15] ļō▒ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż. ņØ┤ņżæņŚÉņä£ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļŖö ĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦üņØä ļ»ĖņäĖĒÖöņŗ£Ēé¼ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņŻ╝ņĪ░ĒÆłņØś ĒÆłņ¦łņØä Ē¢źņāü ņŗ£Ēé¼ ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ĒÜ©Ļ│╝ņĀüņØĖ ļ░®ļ▓Ģ ņżæ ĒĢśļéśļĪ£ Ļ░äņŻ╝ļÉśļ®░[16-19], ļāēĻ░üņåŹļÅäĻ░Ć Ēü┤ņłśļĪØ ļŹö ņóŗņØĆ ĒÜ©Ļ│╝ļź╝ ļ│┤ņØ┤ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņ¢┤ ņ׳ļŗż[2,3]. ļśÉĒĢ£, ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļŖö ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝[20-22]ņØ┤ļéś ņ┤łņĀĢ Si[14,22,23]ņØä ļ»ĖņäĖĒÖöĒĢśņŚ¼ ĒĢ®ĻĖłņØś ņāüņś© ļ░Å Ļ│Āņś©Ļ░ĢļÅä Ē¢źņāüņŚÉ ĻĖ░ņŚ¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż.

Al ĒĢ®ĻĖłņŚÉņä£ ļ»ĖņäĖņĪ░ņ¦üņĀü ĒŖ╣ņä▒ņØś ļ│ĆĒÖöĻ░Ć Ļ│Āņś©Ļ░ĢļÅäņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņŚÉ ļīĆĒĢśņŚ¼ ļ¦ÄņØĆ ņŚ░ĻĄ¼Ļ░Ć ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż[10,24-29]. Requena ļō▒[26], Asghar ļō▒[27]Ļ│╝ Tolnai ļō▒[28]ņØĆ ļ»ĖņäĖņĪ░ņ¦üļé┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņāØņä▒ņāüļōżĻ░äņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ Ļ│Āņś©ņŚÉņä£ņØś Ļ░ĢļÅäĻ░Ć ņ”ØĻ░ĆĒĢ£ļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż. ļśÉĒĢ£, Stadler ļō▒[29]ņØĆ Al-Si ĒĢ®ĻĖłņŚÉ NiņØä ņ▓©Ļ░ĆĒĢśļ®┤ Ļ│Āņś©ņĢłņĀĢņāüņØś ļČĆĒö╝ ļČäņ£©ņØ┤ ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ Ļ│Āņś©ņĢłņĀĢņāüļōżņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ Ļ│Āņś©ņŚÉņä£ Ļ░ĢļÅäĻ░Ć ņ”ØĻ░ĆĒĢ£ļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż. ņØ┤ņÖĖņŚÉļÅä ņāüļōżņØś ņāüĒśĖņŚ░Ļ▓░ņä▒Ļ│╝ Ļ│Āņś©Ļ░ĢļÅäņØś ņŚ░Ļ┤Ćņä▒ņØä ņ░ŠĻĖ░ ņ£äĒĢ┤ ļ»ĖņäĖņĪ░ņ¦üņØä 3DļĪ£ ļČäņäØĒĢśņŚ¼ ņāØņä▒ņāüņØś ĒśĢņāü ļ░Å ļČĆĒö╝ļČäņ£©Ļ│╝ Ļ│Āņś© Ļ░ĢļÅäņÖĆņØś ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ņ░ŠļŖö ņŚ░ĻĄ¼ļÅä ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż[10,24]. ņāØņä▒ņāüņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņŚÉ ņØśĒĢśņŚ¼ ņäżļ¬ģļÉśļŖö Ļ│Āņś©ĒŖ╣ņä▒ņØĆ ņØ┤ņØś ļČĆĒö╝ļČäņ£©Ļ│╝ ļ░ĆņĀæĒĢ£ Ļ┤ĆĻ│äĻ░Ć ņ׳ļŗż. ĻĘĖļ¤¼ļéś, ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ ļśÉļŖö ļ╣ĀļźĖ ļāēĻ░üņåŹļÅäļź╝ ņĀüņÜ®ĒĢĀ ļĢīņÖĆ Ļ░ÖņØ┤ ņāØņä▒ņāüņØś ļČĆĒö╝ļČäņ£©ņØ┤ Ļ▒░ņØś ļ│ĆĒĢśņ¦Ć ņĢŖļŖö ņāüĒÖ®ņŚÉņä£ņØś Ļ░ĢļÅä ļ│ĆĒÖöļź╝ ņäżļ¬ģĒĢśĻĖ░ņŚÉļŖö ņ¢┤ļĀżņøĆņØ┤ ņ׳ļŗż.

ĒĢ£ĒÄĖ, Al ļ│ĄĒĢ®ņ×¼ņŚÉņä£ļŖö SiC ņןņä¼ņ£Ā (long fiber)ļéś ĻĘĖļלĒĢĆ (graphene)Ļ│╝ Ļ░ÖņØĆ Ļ░ĢĒÖöņ×¼ņØś ļČĆĒö╝ļČäņ£©Ļ│╝ ĒśĢņāüņŚÉ ļö░ļØ╝ ņØ┤ļōżņØ┤ ļ░øļŖö ņØæļĀźņØä Ļ│äņé░ĒĢśņŚ¼ ļ│ĄĒĢ®ņ×¼ņØś Ļ░ĢļÅäļź╝ ņśłņĖĪĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ļ¦ÄņØ┤ ļ│┤Ļ│ĀļÉśņŚłļŗż [30-36]. NarodoneĻ│╝ Prewo[30]ļŖö Al-SiC ļ│ĄĒĢ® ņ×¼ļŻīņŚÉņä£ SiC ņןņä¼ņ£ĀņŚÉ Ļ░ĆĒĢ┤ņ¦ĆļŖö ņØæļĀźņØä Ļ│äņé░ĒĢśņŚ¼ ļ│ĄĒĢ®ņ×¼ņØś Ļ░ĢļÅäļź╝ ņśłņĖĪĒĢśļŖö ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖ(shearlag model)ņØä ņĀ£ņĢłĒĢśņśĆļŗż. ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØä ņé¼ņÜ®ĒĢśņŚ¼ Ļ░ĢļÅäņØś Ļ│äņé░ņØä ņŚ░ĻĄ¼ĒĢ£ ļ│┤Ļ│Āļōż ņżæņŚÉ Jiang ļō▒[31]ņØĆ ļŗ©ņł£ĒĢśĻ▓ī Ļ│äņé░ļÉ£ ņןņä¼ņ£ĀņŚÉ Ļ░ĆĒĢ┤ņ¦ĆļŖö ņØæļĀźņØä ņŗżņĀ£ ņØæļĀźņŚÉ Ļ░ĆĻ╣ØĻ▓ī Ļ│äņé░ĒĢśĻ│Āņ×É ĒĢśņśĆņ£╝ļ®░ ĻĖ░ņĪ┤ņØś ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņŚÉņä£ Ļ│ĀļĀżļÉśņ¦Ć ņĢŖņØĆ ņןņä¼ņ£ĀņØś Ēāäņä▒Ļ│äņłśļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņ×¼ļŻīņØś Ļ░ĢļÅäļź╝ Ļ│äņé░ĒĢśļŖö ņŗØņØä ņĀ£ņĢłĒĢśņśĆļŗż. ļśÉĒĢ£, Ryu ļō▒[32]ņØĆ ļŗ©ņä¼ņ£Ā (whisker)Ļ░Ć ņØæļĀźļ░®Ē¢źņŚÉ ĒÅēĒ¢ēĒĢśņ¦Ć ņĢŖĻ│Ā ļ¼┤ņ¦łņä£ĒĢ£ ļ░®Ē¢źņ£╝ļĪ£ ļåōņŚ¼ ņ׳ņØä ļĢī ņØ┤ļōżņØś ļ░░Ē¢źņŚÉ ļö░ļØ╝ ļ░øļŖö ņØæļĀźņØä Ļ│äņé░ĒĢśņŚ¼ ņ×¼ļŻīņØś Ļ░ĢļÅäļź╝ ĻĄ¼ĒĢśļŖö ņłśņŗØņØä ņĀ£ņĢłĒĢśņśĆļŗż. Kotha ļō▒[33]Ļ│╝ Hanifeh ļō▒[34]ņØĆ ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØä ņé¼ņÜ®ĒĢśņŚ¼ ļ│ĄĒĢ®ņ×¼ņØś Ļ░ĢļÅäļź╝ Ļ│äņé░ĒĢĀ ļĢī ĒöīļĀłņØ┤ĒŖĖ(plate)ļōżĻ░äņŚÉ ņāüĒśĖ ņ×æņÜ® ņ×æņÜ®ņØä Ļ│ĀļĀżĒĢśņŚ¼ ņØæļĀź ļČäĒżļź╝ ņĀüņÜ®ĒĢ£ ņłśņŗØņØä ņĀ£ņĢłĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā Friend[35,36]ļŖö ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØä ĻĖ░ļ░śņ£╝ļĪ£ Al2O3 ļŗ©ņä¼ņ£ĀĻ░Ć ļČłĻĘ£ņ╣ÖņĀüņ£╝ļĪ£ ļ░░ņŚ┤ļÉ£ ļ│ĄĒĢ®ņ×¼ņŚÉņä£ ņāüņś© ļ░Å Ļ│Āņś© Ļ░ĢļÅäļź╝ Ļ│äņé░ĒĢśļŖö ņŚ░ĻĄ¼ļź╝ ĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤, ņĀ£2ņāü ņ×ģņ×ÉĻ░Ć ņĪ┤ņ×¼ĒĢśļŖö ļ│ĄĒĢ®ņ×¼ņŚÉņä£ ņāüņś©Ļ│╝ Ļ│Āņś© Ļ░ĢļÅäļź╝ Ļ│äņé░ĒĢśĻĖ░ ņ£äĒĢ£ ļŗżņ¢æĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ļ│┤Ļ│ĀļÉśņŚłļŗż [25,37,38].

Al ĒĢ®ĻĖłņØś ņāüņś© ļśÉļŖö Ļ│Āņś©ņŚÉņä£ņØś Ļ░ĢļÅäļź╝ ņłśņŗØņĀüņ£╝ļĪ£ ĒĢ┤ņäØĒĢśļĀżļŖö ņäĀĒ¢ē ņŚ░ĻĄ¼ļōż ņżæ ņāüļŗ╣ņłśļŖö ņŗ▒Ēü¼ļĪ£ĒŖĖļĪĀ ļŗ©ņĖĄņ┤¼ņśüĻĖ░ļ▓Ģ (Synchrotron Tomography)[10] ļśÉļŖö ņ×ÉļÅÖ ņŚ░ņåŹ ņĀłļŗ©ļ▓Ģ (Automatic serial sectioning)[2]ņØä ņé¼ņÜ®ĒĢśņŚ¼ ņāØņä▒ņāüņØś ļČĆĒö╝ļČäņ£©ņØ┤ļéś ĒśĢņāüņØä 3ņ░©ņøÉ(3D)ņ£╝ļĪ£ ļČäņäØĒĢśņŚ¼ ņāØņä▒ņāüņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņØä ĻĄ¼ĒĢśĻ│Ā ņØ┤ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ Ļ│Āņś© Ļ░ĢļÅäļź╝ ņĀĢņä▒ņĀüņ£╝ļĪ£ ļ╣äĻĄÉĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī, ņØ┤ ĻĖ░ļ▓ĢļōżņØĆ ņŗ£Ļ░äĻ│╝ ļ╣äņÜ®ņØ┤ ļ¦ÄņØ┤ ņåīņÜöļÉĀ ļ┐Éļ¦ī ņĢäļŗłļØ╝, ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļéś ļāēĻ░üņåŹļÅä ļ│ĆĒÖöņÖĆ Ļ░ÖņØ┤ ņāØņä▒ņāüņØś ļČĆĒö╝ļČäņ£© ļ│ĆĒÖöĻ░Ć Ēü¼ņ¦Ć ņĢŖņØĆ ņĪ░Ļ▒┤ņŚÉņä£ļŖö Ļ░ĢļÅä ļ│ĆĒÖöļź╝ ņäżļ¬ģĒĢśĻĖ░ņŚÉ ņ¢┤ļĀżņøĆņØ┤ ņ׳ļŗż.

ļśÉĒĢ£, Al-SiĻ│ä ņŻ╝ņĪ░ ĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦üņØĆ ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØ┤ ņĀ£ņĢłļÉĀ ļĢī ņé¼ņÜ®ļÉ£ ļ│ĄĒĢ®ņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦üĻ│╝ļŖö ļŗżļź┤ĻĖ░ ļĢīļ¼ĖņŚÉ, Al-SiĻ│ä ņŻ╝ņĪ░ ĒĢ®ĻĖłņŚÉ ņØ┤ ļ¬©ļŹĖņØä ĻĘĖļīĆļĪ£ ņĀüņÜ®ĒĢśĻĖ░ņŚÉļŖö ņ¢┤ļĀżņøĆņØ┤ ņ׳ļŗż. ņ”ē, NarodoneĻ│╝ Prewo[30]ļŖö ņןņä¼ņ£ĀĻ░Ć ņØ╝ļ░®Ē¢źņ£╝ļĪ£ ļ░░ņŚ┤ļÉ£ ĻĄ¼ņĪ░ļź╝ Ļ░¢ļŖö ļ│ĄĒĢ®ņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØä ņĀ£ņĢłĒĢśņśĆļŖöļŹ░, Al-SiĻ│ä ņŻ╝ņĪ░ ĒĢ®ĻĖłņØĆ ņåīņ£ä Al-ņģĆ(cell) ņŻ╝ļ│ĆņŚÉ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØ┤ ļČłĻĘ£ņ╣ÖĒĢśĻ▓ī ņāØņä▒ļÉśļŖö ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņśżĒ׳ļĀż ļŗ©ņä¼ņ£ĀĻ░Ć ņŚ¼ļ¤¼ļ░®Ē¢źņ£╝ļĪ£ ļČäņé░ļÉ£ ļ│ĄĒĢ®ņ×¼ņØś ĻĄ¼ņĪ░ņŚÉ ļŹö ņ£Āņé¼ĒĢśļŗż. ļö░ļØ╝ņä£, Al-SiĻ│ä ņŻ╝ņĪ░ ĒĢ®ĻĖłņØś Ļ│Āņś© Ļ░ĢļÅä ļ│ĆĒÖöņŚÉ ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØä ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö, ņØ┤ļōżņØ┤ Ļ░¢ļŖö ļ»ĖņäĖņĪ░ņ¦üņĀü ĒŖ╣ņ¦ĢņŚÉ ļ¦×Ļ▓ī ļ¬©ļŹĖņØä ņłśņĀĢĒĢśņŚ¼ ĒĢ┤ņäØĒĢ┤ņĢ╝ ĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż.

ņØ┤ņāüĻ│╝ Ļ░ÖņØĆ Ļ┤ĆņĀÉņØä ļ░öĒāĢņ£╝ļĪ£, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņāØņä▒ņāüņØś ļČĆĒö╝ļČäņ£©ņØä ļŗ¼ļ”¼ ĒĢ£ ļæÉ ņóģļźśņØś Al-SiĻ│ä ņŻ╝ņĪ░ ĒĢ®ĻĖłņŚÉ ļīĆĒĢśņŚ¼ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļéś ļ╣ĀļźĖ ļāēĻ░üņåŹļÅäĻ░Ć ņĀüņÜ®ļÉśņŚłņØä ļĢīņØś Ļ│Āņś© Ļ░ĢļÅä ļ│ĆĒÖöļź╝ ļČäņäØĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ņāØņä▒ņāüņØś ļČäņ£©, ĒśĢņāü ļ░Å Ēü¼ĻĖ░ļź╝ 2ņ░©ņøÉ(2D) ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ ņĖĪņĀĢĒĢ£ Ēøä, Al-SiĻ│ä ņŻ╝ņĪ░ ĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦üņŚÉ ļ¦×Ļ▓ī ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØä ļ│ĆĒśĢņŗ£Ēé© ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖ (hexagonal shear-lag model)ļĪ£ ņāØņä▒ņāüļōżņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņØä ļČäņäØĒĢśĻ│Ā, ņØ┤ļź╝ ļ░öĒāĢņ£╝ļĪ£ ĒĢ®ĻĖłņØś ņĀ£ņĪ░ ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ Ļ│Āņś© Ļ░ĢļÅä ļ│ĆĒÖöļź╝ ĒĢ┤ņäØĒĢśņśĆļŗż.

2. ņŗżĒŚśļ░®ļ▓ĢĒĢ®ĻĖłņØś Ļ│Āņś© ĒŖ╣ņä▒ņŚÉ ņśüĒ¢źņØä ņżä ņłś ņ׳ļŖö ņāØņä▒ņāü ņĀäņ▓┤ ļČĆĒö╝ļČäņ£©, ņāØņä▒ņāü Ēü¼ĻĖ░ ļō▒ņØś ņØĖņ×ÉņŚÉ ļ│ĆĒÖöļź╝ ņŻ╝ĻĖ░ ņ£äĒĢśņŚ¼ Si, Cu, Ni ļō▒ņØś ņĪ░ņä▒ņØä ļŗ¼ļ”¼ĒĢ£ ļæÉ ņóģļźśņØś ĒĢ®ĻĖł, 10SņÖĆ 14Sļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż (Ēæ£ 1). ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ ĒĢ®ĻĖłņØĆ ņĢłņé░ ņåīņ×¼ ļÅÖņ¢æĒö╝ņŖżĒåżņŚÉņä£ ņĀ£ņĪ░ļÉśņŚłņ£╝ļ®░, ĒĢ®ĻĖł ņĪ░ņä▒ņØĆ ļ░£Ļ┤æļČäĻ┤æļČäņäØĻĖ░(OES, optical emission spectrometer)ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ļČäņäØĒĢśņśĆļŗż.

ņĀäĻĖ░ņĀĆĒĢŁļĪ£ņŚÉņä£ 500 KgņØś ĒĢ®ĻĖłņØä ņÜ®ĒĢ┤ĒĢśĻ│Ā Ar Ļ░ĆņŖżļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ GBFļĪ£ ĒāłĻ░ĆņŖż ņ▓śļ”¼ļź╝ ĒĢ£ Ēøä ņŻ╝ņĪ░ĒĢśņśĆļŖöļŹ░, ņØ┤ļĢī ņÜ®ĒāĢņØś ņś©ļÅäļŖö 800 ┬░CļĪ£ ņ£Āņ¦ĆĒĢśņśĆļŗż. 2.5 KgņØś ņÜ®ĒāĢņØä ņŻ╝ņ▓Āņ×¼ ļĀłļōż(ladle)ņŚÉ ņś«Ļ▓© ļŗ┤ņĢä 800~770 ┬░CņØś ņś©ļÅäņŚÉņä£ ņäĖļØ╝ļ»╣(sialon) Ēś╝(horn)ņØä ņé¼ņÜ®ĒĢśņŚ¼ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼(ultrasonic melt treatment, UST)ļź╝ ĒĢśņśĆļŗż. ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļŖö 20 kHzņØś Ļ│Ąņ¦ä ņŻ╝ĒīīņłśņÖĆ 325WņØś ņČ£ļĀźņ£╝ļĪ£ ļīĆĻĖ░ņżæņŚÉņä£ 20ņ┤ł ļÅÖņĢł ņŗżņŗ£ĒĢśņśĆļŗż. ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ĒĢ£ ņÜ®ĒāĢĻ│╝ ĒĢśņ¦ĆņĢŖņØĆ ņÜ®ĒāĢ ļ¬©ļæÉ 4~64 K/sņØś ļāēĻ░üņåŹļÅäļź╝ Ļ░¢ļŖö ņŻ╝ņ▓Āņ×¼ Ļ│äļŗ©ņŗØ ņŻ╝ĒśĢ(steel step mold)ņŚÉ ņŻ╝ņ×ģĒĢśņŚ¼ ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż. Ļ│äļŗ©ņŗØ ņŻ╝ĒśĢņØĆ 200 ├Ś 240 ├Ś 45 mm ņ╣śņłśļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░ ņ┤Ø 4ļŗ©Ļ│ä(40, 20, 10, 4 mm)ņØś ņŗ£ĒÄĖ ļæÉĻ╗śļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö 4 K/s ļ░Å 32 K/sņØś ļāēĻ░üņåŹļÅäņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö Ļ│äļŗ©ņŚÉņä£ ņŗ£ĒÄĖņØä ņ▒äņĘ©ĒĢśņŚ¼ ļČäņäØĒĢśņśĆļŗż. ņĀ£ņ×æļÉ£ ņŗ£ĒÄĖņŚÉ ļīĆĒĢśņŚ¼ T7 ņŚ┤ņ▓śļ”¼ļź╝ ņŗżņŗ£ĒĢśņśĆļŖöļŹ░, 470 ┬░C ņŚÉņä£ 2ņŗ£Ļ░ä ļÅÖņĢł ņÜ®ņ▓┤ĒÖöņ▓śļ”¼ĒĢ£ Ēøä 230 ┬░CņŚÉņä£ 5ņŗ£Ļ░ä ļÅÖņĢł ņŗ£ĒÜ©ņ▓śļ”¼ĒĢśņśĆļŗż.

ĒåĄņāüņĀüņØĖ ņŚ░ļ¦łĻ│ĄņĀĢņ£╝ļĪ£ ļ»ĖņäĖņĪ░ņ¦ü ņŗ£ĒÄĖņØä ņżĆļ╣äĒĢśņśĆņ£╝ļ®░ ņĄ£ņóģņŚ░ļ¦łņŗ£ņŚÉ 0.05 ╬╝m colloidal silica ņŚ░ļ¦łņĀ£ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į(OM, Nikon MA200)Ļ│╝ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(SEM, JEOL JSM-6610LV)ņØä ņé¼ņÜ®ĒĢśņŚ¼ ņŗ£ĒÄĖņØś ļ»ĖņäĖņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż. ļ░öļææĒīÉĒśĢņŗØņ£╝ļĪ£ ļ░░ņŚ┤ļÉ£ x200ļ░░ņ£© ņé¼ņ¦ä 9ņן(1.8 ├Ś 1.4 mm2)ņØä ņé¼ņÜ®ĒĢśņŚ¼ I-solution DTļĪ£ ╬▒-AlņØś ĻĖĖņØ┤, ņāØņä▒ņāüņØś Ēü¼ĻĖ░, ļČäņ£© ļō▒ ļ»ĖņäĖņĪ░ņ¦üņĀü ņØĖņ×Éļź╝ ņĀĢļ¤ēļČäņäØĒĢśņśĆļŗż. Al-ņģĆĻ│╝ ņ┤łņĀĢ ļ░Å Ļ│ĄņĀĢ SiņØś ņĀĢļ¤ēļČäņäØņŚÉļŖö Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į ņé¼ņ¦äņØä ņé¼ņÜ®ĒĢśņśĆĻ│Ā, ņāØņä▒ņāüņØĖ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØś ņĀĢļ¤ēļČäņäØņŚÉļŖö Ēøäļ░® ņé░ļ×Ć ņĀäņ×É(BSE, back-scattered electron) ņé¼ņ¦äņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ļ»ĖņäĖņĪ░ņ¦ü ņØĖņ×ÉņØś ņĀĢļ¤ēļČäņäØņŚÉļŖö ņĖĪņĀĢļÉ£ ╬▒-AlņØś Ēü¼ĻĖ░, ņāØņä▒ņāüņØś ĻĖĖņØ┤ ļ░Å ĒÅŁ ļō▒ņØś Ļ░ÆņØä ņé░ņłĀĒÅēĻĘĀĒĢśņŚ¼ ĻĄ¼ĒĢśņśĆļŗż. ņāØņä▒ņāüņØś ļō▒Ļ│ĀņäĀļÅä(contour map)ļŖö ņ┤Ø 9 ņןņØś Ēøäļ░® ņé░ļ×Ć ņĀäņ×É ņé¼ņ¦äņŚÉņä£ ņĖĪņĀĢļÉ£ Ļ░üĻ░üņØś ņāØņä▒ņāüņØä ĻĖĖņØ┤ņÖĆ ņóģĒÜĪļ╣äļĪ£ ļČäļźśĒĢśņŚ¼ ĒĢ┤ļŗ╣ ļ╣łļÅäļź╝ ļéśĒāĆļé┤ņŚłļŗż. 14SĒĢ®ĻĖłņŚÉ ļīĆĒĢ┤ņä£ ņāØņä▒ņāüņØś 3D ļ»ĖņäĖņĪ░ņ¦üņØä ļČäņäØĒĢśņśĆļŖöļŹ░, A Robo-Met 3D serial sectioning systemĻ│╝ Avizo Fire reconstruction softwareļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ļśÉĒĢ£, NaOH(95%)ļź╝ ņ”ØļźśņłśņŚÉ 1:9ļĪ£ ĒؼņäØĒĢ£ ņłśņÜ®ņĢĪņ£╝ļĪ£ ņŗ£ĒÄĖņØä ļöźņŚÉņ╣Ł(deep etching)ĒĢśņŚ¼ Al-ĻĖ░ņ¦Ćļź╝ ļģ╣ņŚ¼ļéĖ Ēøä ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Įņ£╝ļĪ£ ļ»ĖņäĖņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż.

T7 ņŚ┤ņ▓śļ”¼ĒĢ£ ņŗ£ĒÄĖņØä ASTM E8M sub sizeļĪ£ Ļ░ĆĻ│ĄĒĢśņŚ¼ 350 ┬░CņŚÉņä£ Ļ│Āņś©ņØĖņן ņŗ£ĒŚśņØä ņŗżņŗ£ĒĢśņśĆņ£╝ļ®░, ņŗ£ĒŚśņĀäņŚÉ ņŗ£ĒÄĖņØä 350 ┬░CņŚÉņä£ 100ņŗ£Ļ░ä ļÅÖņĢł ļģĖņČ£ņŗ£Ēé© Ēøä ņŗ£ĒŚśĒĢśņśĆļŗż. Ļ│Āņś© ņØĖņןņŗ£ĒŚśņØĆ Ļ░üĻ░üņØś ņĪ░Ļ▒┤ņŚÉņä£ 2ĒÜī ņŗ£ĒŚśĒĢśņśĆņ£╝ļ®░, ņØ┤ņØś ĒÅēĻĘĀĻ░ÆņØä ņé¼ņÜ®ĒĢśņśĆļŗż.

3. ņŗżĒŚśĻ▓░Ļ│╝3.1 Ļ│Āņś© Ļ░ĢļÅä ļ│ĆĒÖö

Ēæ£ 2ņŚÉ 10SņÖĆ 14S ĒĢ®ĻĖłņØś 350 ┬░C Ļ│Āņś©Ļ░ĢļÅäļź╝ ļéśĒāĆļé┤ņŚłļŗż. 14S ĒĢ®ĻĖłņØĆ ļāēĻ░üņåŹļÅäļź╝ 4 K/sņŚÉņä£ 32 K/sļĪ£ ņ”ØĻ░Ćņŗ£ņ╝░ņØä ļĢī ņØĖņןĻ░ĢļÅäņÖĆ ĒĢŁļ│ĄĻ░ĢļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆļŗż. ļśÉĒĢ£, ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ĒĢśņśĆņØä ļĢīņŚÉļÅä ņØĖņןĻ░ĢļÅä ļ░Å ĒĢŁļ│ĄĻ░ĢļÅäĻ░Ć ņĢĮĻ░ä ņ”ØĻ░ĆĒĢśņśĆļŗż. ĻĘĖļ¤¼ļéś 10S ĒĢ®ĻĖłņØĆ ļāēĻ░üņåŹļÅäļź╝ 32 K/sļĪ£ ņ”ØĻ░Ćņŗ£ņ╝░ņØä ļĢī ņØĖņןĻ░ĢļÅä ļ░Å ĒĢŁļ│ĄĻ░ĢļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆņ¦Ćļ¦ī, ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ĒĢśņśĆņØä ļĢīļŖö ņØĖņןĻ░ĢļÅäņÖĆ ĒĢŁļ│ĄĻ░ĢļÅäĻ░Ć Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż.

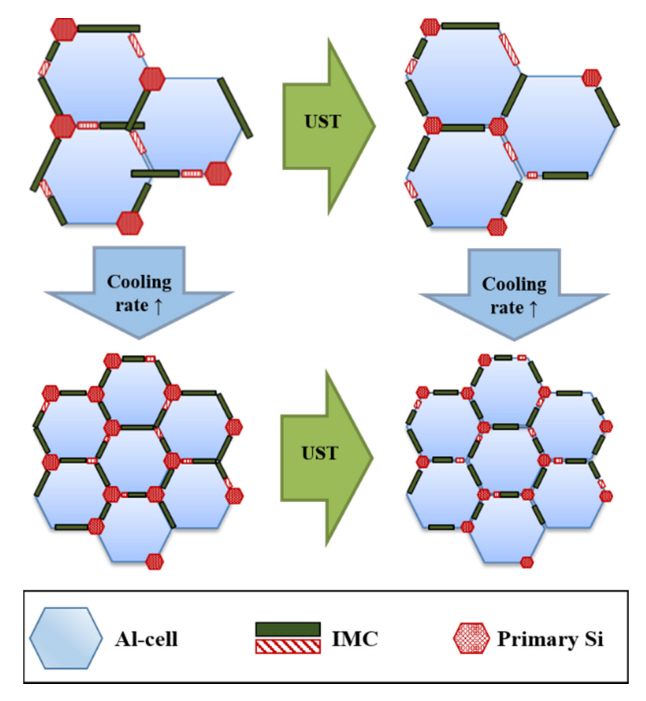

ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ņĀüņÜ®ĒĢ£ 10SņÖĆ 14SņØś Ļ│Āņś© ĒĢŁļ│ĄĻ░ĢļÅäņØś ļ│ĆĒÖöņ£©ņØä ĻĘĖļ”╝ 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ĒĢśņśĆņØä ļĢī 10SņÖĆ 14SņØś 350 ┬░C Ļ│Āņś©Ļ░ĢļÅäļŖö ņä£ļĪ£ ļŗżļźĖ Ļ▓ĮĒ¢źņä▒ņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. 14SņØś Ļ▓ĮņÜ░ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŗ£ ĒĢŁļ│ĄĻ░ĢļÅäĻ░Ć ņāüņŖ╣ĒĢ£ ļ░śļ®┤ 10SļŖö Ļ░ÉņåīĒĢ£ Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. ņ”ē, 14SļŖö ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ĒĢśņśĆņØä ļĢī 4, 32 K/sņØś ļāēĻ░üņåŹļÅäņŚÉņä£ ĒĢŁļ│Ą Ļ░ĢļÅäĻ░Ć Ļ░üĻ░ü 0.2, 2.3% ņ”ØĻ░ĆĒĢśņśĆņ¦Ćļ¦ī, 10SņØś Ļ▓ĮņÜ░ 4, 32K/sņØś ļāēĻ░üņåŹļÅäņŚÉņä£ ĒĢŁļ│ĄĻ░ĢļÅäĻ░Ć Ļ░üĻ░ü 7.4, 6.0% Ļ░ÉņåīĒĢśņśĆļŗż.

3.2 ļ»ĖņäĖņĪ░ņ¦ü

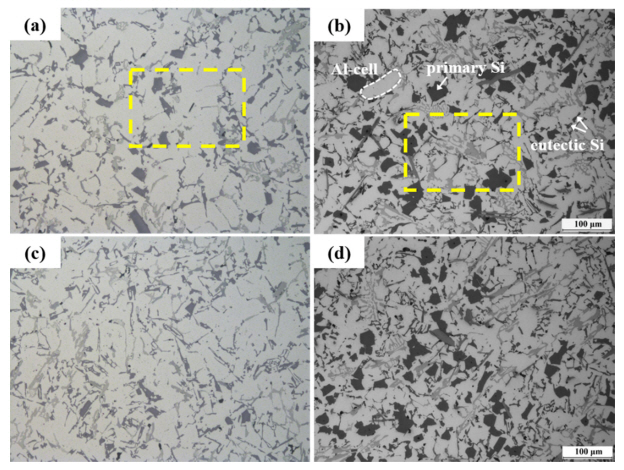

ĻĘĖļ”╝ 2ļŖö 4 K/sņØś ļāēĻ░üņåŹļÅäņŚÉņä£ 10SņÖĆ 14SĒĢ®ĻĖłņØś ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ ņ£Āļ¼┤ņŚÉ ļö░ļźĖ Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į ļ»ĖņäĖņĪ░ņ¦ü ņé¼ņ¦äņØ┤ļŗż. ĻĘĖļ”╝ 2ņØś Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į ņé¼ņ¦äņŚÉņä£ļŖö ĒĢ®ĻĖłņØś ņĪ░ņä▒Ļ│╝ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŚÉ ļö░ļźĖ ╬▒-AlĻ│╝ ņ┤łņĀĢ SiņØś ļ│ĆĒÖöļź╝ ļ│╝ ņłś ņ׳ļŗż. 10SņØś Ļ▓ĮņÜ░ ņĢäĻ│ĄņĀĢ Al-Si ņĪ░ņä▒ņ£╝ļĪ£ ņ┤łņĀĢ SiņØ┤ ņāØņä▒ļÉśņ¦Ć ņĢŖņĢäņĢ╝ ĒĢśņ¦Ćļ¦ī ļŗżļ¤ēņØś ņĀäņØ┤ĻĖłņåŹ ņ▓©Ļ░ĆļĪ£ ņØĖĒĢśņŚ¼ ņåīļ¤ēņØś ņ┤łņĀĢ SiņØ┤ ņāØņä▒ļÉ£ Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. 14SņŚÉļŖö ļ¦ÄņØĆ ņłśņØś ņ┤łņĀĢ SiņØ┤ ņĪ┤ņ×¼ĒĢśļ®░ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŗ£ ĻĘĖ Ēü¼ĻĖ░Ļ░Ć ļŗżņåī ņ×æņĢäņ¦ä Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. ņØ┤ņĀäņŚÉ ļ│┤Ļ│ĀļÉ£ ņŚ░ĻĄ¼ņŚÉ ļö░ļź┤ļ®┤ ņÜ®ĒāĢņżæņŚÉ ņĪ┤ņ×¼ĒĢśļŖö PĻ░Ć ņØæĻ│ĀņżæņŚÉ AlPņāüņ£╝ļĪ£ ņāØņä▒ļÉśņ¢┤ ņ┤łņĀĢ SiņØś ĒĢĄņāØņä▒ ņé¼ņØ┤ĒŖĖļĪ£ ņ×æņÜ®ĒĢśņŚ¼ ņØ┤ļōżņØä ļ»ĖņäĖĒÖöņŗ£ĒéżļŖöļŹ░, ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŗ£ ņ┤łņĀĢ SiņØ┤ ļ»ĖņäĖĒÖöļÉśņ¦Ćļ¦ī ĻĘĖ ĒÜ©Ļ│╝ļŖö ļŗżļźĖ ņāØņä▒ņāüļ│┤ļŗż ļé«ņØĆ Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņŚłļŗż [3].

ĻĘĖļ”¼Ļ│Ā ╬▒-AlņØś Ēü¼ĻĖ░ļŖö ļÅÖņØ╝ĒĢ£ ļāēĻ░üņåŹļÅäņŚÉņä£ 10SĻ░Ć 14S ļ│┤ļŗż Ēü░ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░ ņØ┤ļŖö 10SĻ░Ć 14Sļ│┤ļŗż ļé«ņØĆ ņāØņä▒ņāü ļČäņ£©ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņØĖ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŗ£ ļæÉ ĒĢ®ĻĖł ļ¬©ļæÉ ╬▒-AlņØś ļ│ĆĒÖöļŖö ļéśĒāĆļéśņ¦Ć ņĢŖņĢśļŗż. ╬▒-AlņØś Ēü¼ĻĖ░ļŖö ļæÉ ĒĢ®ĻĖł ļ¬©ļæÉ ļāēĻ░üņåŹļÅäņŚÉ ņØśĒĢ┤ņä£ļ¦ī ļŗ¼ļØ╝ņ¦ĆļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż.

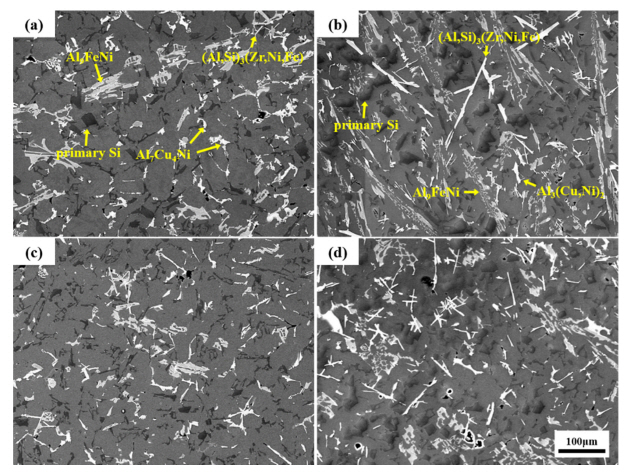

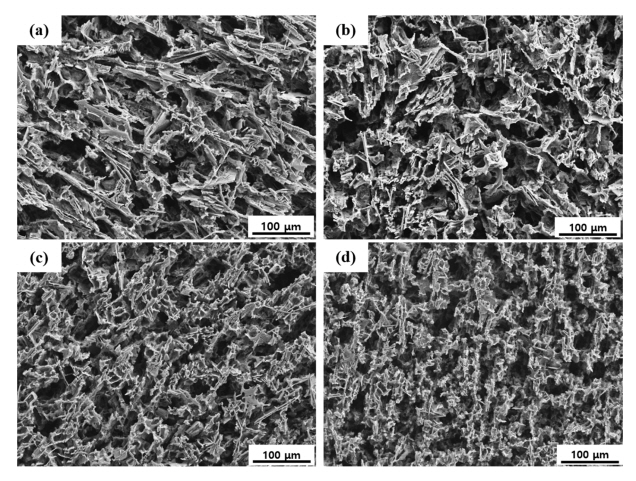

ĻĘĖļ”╝ 3ņØĆ 4 K/sņØś ļāēĻ░üņåŹļÅäņŚÉņä£ 10SņÖĆ 14SĒĢ®ĻĖłņØś ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ ņ£Āļ¼┤ņŚÉ ļö░ļźĖ Ēøäļ░® ņĀäņ×É ņé░ļ×Ć ņé¼ņ¦äņ£╝ļĪ£, ņŻ╝ļĪ£ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ļōżņØś ļ│ĆĒÖöļź╝ ļ│┤ņŚ¼ņżĆļŗż. 10SņÖĆ 14SļŖö CuņÖĆ NiņØś ņ▓©Ļ░Ćļ¤ēņØ┤ ļŗżļźĖ ĒĢ®ĻĖłņØ┤ņ¦Ćļ¦ī, ļæÉ ĒĢ®ĻĖłņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņāØņä▒ņāüņØś ņóģļźśļŖö Ļ▒░ņØś ļÅÖņØ╝ĒĢśļ®░ ņŻ╝ļĪ£ (Al,Si)3(Zr,Ni,Fe), Al9FeNiĻ│╝ Al3(Cu,Ni)2 ļśÉļŖö Al7Cu4Niļō▒ņØś ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ļŗżļźĖ ņĀÉņØĆ 10SņØś Ļ▓ĮņÜ░ 14Sļ│┤ļŗż CuĒĢ©ļ¤ēņØ┤ ļåÆĻĖ░ ļĢīļ¼ĖņŚÉ Al3(CuNi)2 ļ│┤ļŗż Al7Cu4NiņāüņØ┤ ļ¦ÄņØ┤ ņāØņä▒ļÉ£ļŗż. Al3(CuNi)2 ļśÉļŖö Al7Cu4Ni ņāüņØĆ ņØæĻ│Ā ņżæ Al3NiĻ░Ć ļ©╝ņĀĆ ņāØņä▒ļÉ£ Ēøä CuĻ░Ć ņĢĪņāüņŚÉņä£ Al3NiļĪ£ ĒÖĢņé░ļÉśņ¢┤ ļ¦īļōżņ¢┤ņ¦äļŗż [3,39,40]. ĻĘĖļĀćĻĖ░ ļĢīļ¼ĖņŚÉ Cu ĒĢ©ļ¤ēņØ┤ ļåÆņØĆ 10SņŚÉ Al7Cu4NiņāüņØś ļČäņ£©ņØ┤ ļåÆļŗż. ļśÉĒĢ£ 10Si ĒĢ®ĻĖłņŚÉņä£ NiņØś ĒĢ©ļ¤ēņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ĻĖ░ ļĢīļ¼ĖņŚÉ Al3NiņØś ļČäņ£©ņØ┤ ņĀüņ¢┤ ņĀäņ▓┤ņĀüņ£╝ļĪ£ 10SņØś ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØś ļČĆĒö╝ļČäņ£©ņØ┤ 14S ļīĆļ╣ä ļé«ļŗż. 10SņŚÉ ļ¦ÄņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Al7Cu4Niņāü ļśÉĒĢ£ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŗ£ ļ»ĖņäĖĒÖöĻ░Ć ņØ╝ņ¢┤ļéśļ®░ ņØ┤ļŖö Al7Cu4NiņāüņØś ļ¬©ņ▓┤Ļ░Ć ļÉśļŖö Al3NiņāüņØ┤ AlPļź╝ ĒĢĄņāØņä▒ ņé¼ņØ┤ĒŖĖļĪ£ Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż [3].

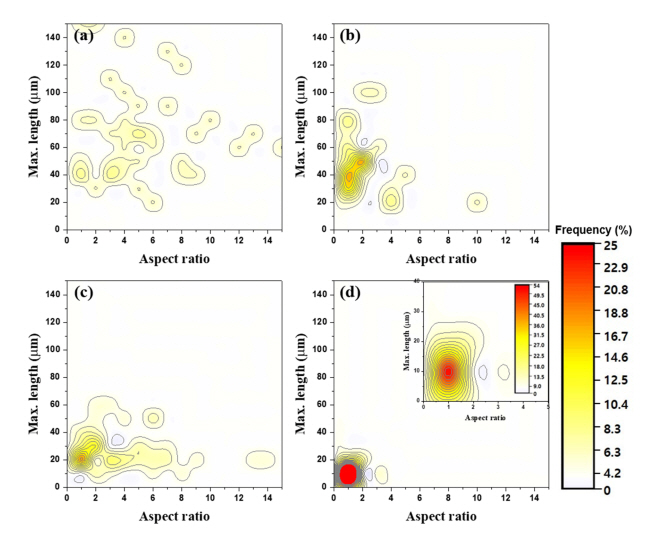

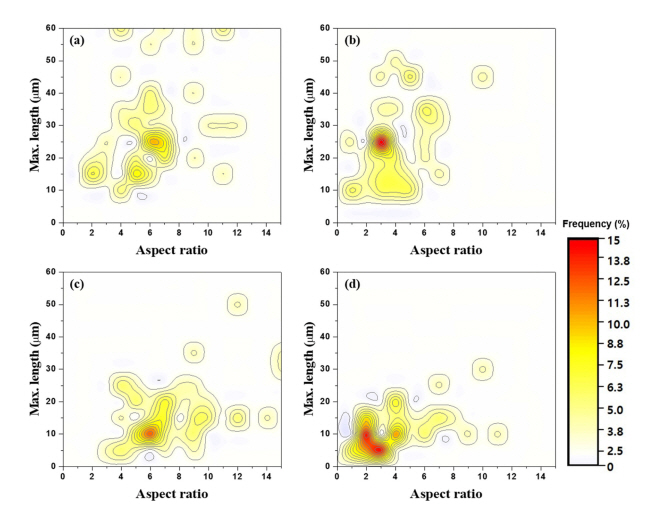

ĻĘĖļ”╝ 4ļŖö 14S ĒĢ®ĻĖłņŚÉņä£ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņÖĆ ļāēĻ░üņåŹļÅäņŚÉ ļö░ļźĖ (Al,Si)3(Zr,Ni,Fe)ņāüņØś ĻĖĖņØ┤ņÖĆ ņóģĒÜĪļ╣äņØś ļ╣łļÅä ļ│ĆĒÖöļź╝ ļ│┤ņŚ¼ņŻ╝ļŖö ļō▒Ļ│ĀņäĀļÅäņØ┤ļŗż. 14S ĒĢ®ĻĖłņŚÉņä£ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ļōżņØś ĻĖĖņØ┤ ļ░Å ņóģĒÜĪļ╣äņØś ņĖĪņĀĢņØĆ SEM-EDSļĪ£ Ļ░üĻ░üņØś ņāüņØä ņŗØļ│äĒĢ£ Ēøä ļ░öļææĒīÉĒśĢņŗØņ£╝ļĪ£ ļ░░ņŚ┤ļÉ£ x200ļ░░ņ£© ņé¼ņ¦ä 9ņן(1.8 ├Ś 1.4 mm2)ņØś ņśüņŚŁņŚÉņä£ Ļ░üĻ░üņØś ņāüļōżņØä Ļ░£ļ│äņĀüņ£╝ļĪ£ ņäĀĒāØĒĢśņŚ¼ ņĖĪņĀĢņØä ĒĢśņśĆļŗż. ņĖĪņĀĢņŚÉļŖö ļÅÖņØ╝ĒĢ£ ņśüņŚŁņŚÉņä£ ņ┤¼ņśüĒĢ£ BSE ļ░Å OM ņé¼ņ¦äņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŗ£ ņāüņØś ĻĖĖņØ┤ņÖĆ ņóģĒÜĪļ╣äĻ░Ć Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ņ£╝ļ®░ ļāēĻ░üņåŹļÅäļź╝ 4 K/sņŚÉņä£ 32 K/sļĪ£ ņ”ØĻ░Ćņŗ£ņ╝░ņØä ļĢī ĻĖĖņØ┤ļŖö Ļ░ÉņåīĒĢśņ¦Ćļ¦ī ņóģĒÜĪļ╣äņØś ļ│ĆĒÖöļŖö Ēü¼ņ¦Ć ņĢŖņØĆ Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. ļśÉĒĢ£ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņÖĆ 4 K/sņŚÉņä£ 32 K/sļĪ£ ļāēĻ░üņåŹļÅäņØś ļ│ĆĒÖöĻ░Ć ļÅÖņŗ£ņŚÉ ņĀüņÜ®ļÉśņŚłņØä ļĢī ĻĖĖņØ┤ņÖĆ ņóģĒÜĪļ╣äĻ░Ć ļ¬©ļæÉ Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. (Al,Si)3(Zr,Ni,Fe) ņāüņØĆ ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ ĒöīļĀłņØ┤ĒŖĖ ĒśĢņāüņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░ 32 K/sņØś ļāēĻ░üņåŹļÅäņŚÉņä£ļŖö ļŗ©ņØ╝ĒĢ£ ĒöīļĀłņØ┤ĒŖĖ ĒśĢņāüņØä ņ£Āņ¦ĆĒĢśĻ│Ā ņ׳ņ£╝ļéś ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ņĀüņÜ®ĒĢśņśĆņØä ļĢī ļŗżļ░®ļ®┤ņ£╝ļĪ£ ņä▒ņןĒĢśņŚ¼ ĒöīļĀłņØ┤ĒŖĖĻ░Ć Ļ▓╣ņ│Éņ¦ä ĒśĢņāüņØä ņØ┤ļŻ©Ļ│Ā ņ׳ļŗż[3]. (Al,Si)3(Zr,Ni,Fe) ņāüņØĆ Al3ZrņāüņŚÉ Si, Ni ļ░Å FeĻ░Ć ņ╣śĒÖśļÉśņ¢┤ ņāØņä▒ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ Al3ZrĻ│╝ Ļ░ÖņØĆ Ļ▓░ņĀĢ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░[41], ĒöīļĀłņØ┤ĒŖĖ ĒśĢņāüņ£╝ļĪ£ ņ×ÉļØ╝Ļ▒░ļéś ļŗżļ░®ļ®┤ņ£╝ļĪ£ ņä▒ņןĒĢśļŖö ĒśĢņāüņØä Ļ░Ćņ¦ĆļŖö Al3ZrĻ│╝ ņ£Āņé¼ĒĢ£ ĒśĢņāüņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż [42].

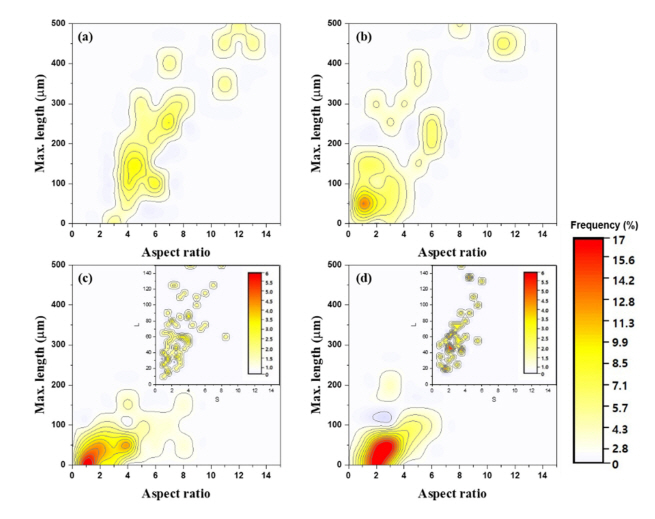

ĻĘĖļ”╝ 5ņØś ļō▒Ļ│ĀņäĀļÅäļŖö ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņÖĆ ļāēĻ░üņåŹļÅäņŚÉ ļö░ļźĖ Al9FeNiņāüņØś ĻĖĖņØ┤ņÖĆ ņóģĒÜĪļ╣äņØś ļ│ĆĒÖöļź╝ ļ│┤ņŚ¼ņżĆļŗż. Al9FeNiņāüņØĆ ĒĢĄņāØņä▒ ņé¼ņØ┤ĒŖĖĻ░Ć ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖņĢä ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŚÉ ņØśĒĢ£ ļ»ĖņäĖĒÖö ĒÜ©Ļ│╝Ļ░Ć ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ[3] ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŗ£ ĻĖĖņØ┤ ļ░Å ņóģĒÜĪļ╣äņØś ļ╣łļÅä ļ│ĆĒÖöĻ░Ć Ļ▒░ņØś ņŚåņŚłļŗż. ļ░śļ®┤, 4 K/sņŚÉņä£ 32 K/sļĪ£ ļāēĻ░üņåŹļÅäļź╝ ļŗżļź┤Ļ▓ī ĒĢśņśĆņØä ļĢīļŖö Ēü¼ĻĖ░Ļ░Ć ĒśäņĀĆĒ׳ Ļ░ÉņåīĒĢśņśĆļŗż.

ĻĘĖļ”╝ 6ņŚÉ ļéśĒāĆļéĖ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņÖĆ ļāēĻ░üņåŹļÅäņŚÉ ļö░ļźĖ ļō▒ Ļ│ĀņäĀļÅäņŚÉņä£ Al3(Cu,Ni)2 ņāüņØś Ļ▓ĮņÜ░ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŚÉ ņØśĒĢ£ ļ»ĖņäĖĒÖö ĒÜ©Ļ│╝Ļ░Ć ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ļ╣ĀļźĖ ļāēĻ░üņåŹļÅäņÖĆ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ĒĢśņśĆņØä ļĢī (Al,Si)3(Zr,Ni,Fe)ņāüĻ│╝ ņ£Āņé¼ĒĢ£ ļ│ĆĒÖö ņ¢æņāüņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. Al3(Cu,Ni)2 ņāüņØĆ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŗ£ ņāüņØś ĒÅŁņØĆ Ļ▒░ņØś ļ│ĆĒĢśņ¦Ć ņĢŖņ£╝ļéś ĒĢĄņāØņä▒ņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ĻĖĖņØ┤Ļ░Ć ņ¦¦ņĢäņ¦ĆĻ▓ī ļÉśļ®┤ņä£ ņóģĒÜĪļ╣äĻ░Ć ņżäņ¢┤ļō£ļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ĻĘĖļ¤¼ļéś 4 K/sņŚÉņä£ 32 K/sļĪ£ ļāēĻ░üņåŹļÅäļź╝ ņ”ØĻ░Ćņŗ£Ēéżļ®┤ ņ¦¦ņØĆ ņä▒ņן ņŗ£Ļ░äņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ĻĖĖņØ┤ņÖĆ ĒÅŁņØ┤ Ļ░ÖņØ┤ Ļ░ÉņåīĒĢśļ®┤ņä£ ņóģĒÜĪļ╣äļŖö Ļ▒░ņØś ļ│ĆĒĢśņ¦Ć ņĢŖĻ│Ā ļ»ĖņäĖĒÖö ļÉ£ļŗż. ļśÉĒĢ£ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ĒĢśĻ│Ā 32 K/sņØś ļāēĻ░üņåŹļÅäļź╝ Ļ░Ćņ¦ł ļĢī ĒĢĄņāØņä▒ņ£╝ļĪ£ ņØĖĒĢ£ ļ»ĖņäĖĒÖö ĒÜ©Ļ│╝Ļ░Ć ļŹöņÜ▒ ņ╗żņ¦ĆĻ▓ī ļÉśļ®┤ņä£ ĻĖĖņØ┤Ļ░Ć Ēü¼Ļ▓ī Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

ĻĘĖļ”╝ 7ņØĆ 4, 32 K/sņØś ļāēĻ░üņåŹļÅäņŚÉņä£ 14SĒĢ®ĻĖłņŚÉ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ĒĢ£ ņŗ£ĒÄĖĻ│╝ ĒĢśņ¦Ć ņĢŖņØĆ ņŗ£ĒÄĖņØä ļöźņŚÉņ╣ŁĒĢ£ Ēøäļ░® ņĀäņ×Éņé░ļ×Ć ņé¼ņ¦äņØ┤ļŗż. ĻĘĖļ”╝ 2, 3, 4, 5, 6ņŚÉņä£ ņé┤ĒÄ┤ļ│Ė ļ░öņÖĆ Ļ░ÖņØ┤ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņÖĆ 32 K/s ļāēĻ░üņåŹļÅäņŚÉņä£ Si ļ░Å ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ļōżņØ┤ ļ»ĖņäĖĒĢ┤ņ¦ä Ļ▓āņØä ļ│╝ ņłś ņ׳ņ£╝ļ®░, ļīĆļŗżņłśņØś ņāØņä▒ņāüļōżņØ┤ ņל ņŚ░Ļ▓░ļÉśņ¢┤ ņ׳ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

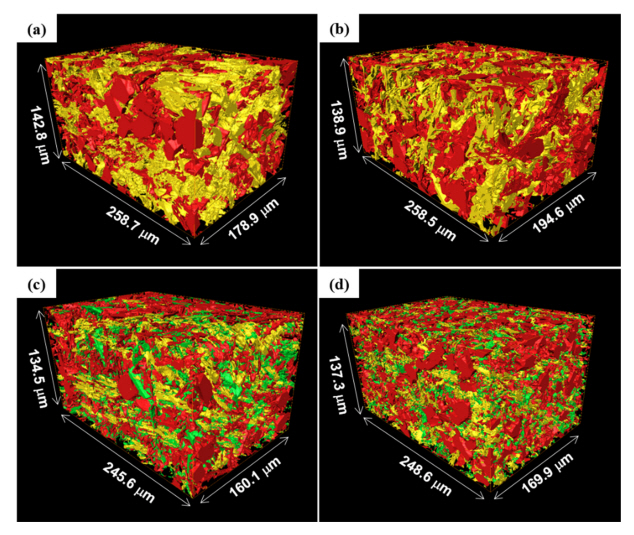

ņØ┤ļź╝ ņĪ░ĻĖł ļŹö ļ¬ģĒÖĢĒĢśĻ▓ī ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ A Robo-Met 3D serial sectioning systemņØä ņé¼ņÜ®ĒĢśņŚ¼ ņāØņä▒ņāüņØś 3D imageļź╝ ĻĄ¼ņČĢĒĢśĻ│Ā ņØ┤ļź╝ ļČäņäØĒĢśņśĆļŗż (ĻĘĖļ”╝ 8). ĻĘĖļ”╝ 8ņŚÉņä£ ļČēņØĆņāēņØĆ SiņØä ļéśĒāĆļé┤Ļ│Ā ņ┤łļĪØņāē (ĻĘĖļ”╝ 3ņŚÉņä£ (Al,Si)3(Zr,Ni,Fe)ņāü)Ļ│╝ ļģĖļ×Ćņāē (ĻĘĖļ”╝ 3ņŚÉņä£ Al9FeNi ļ░Å Al3(Cu,Ni)2 ļō▒)ņØĆ ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØä ļéśĒāĆļéĖļŗż. Asghar ļō▒[28]Ļ│╝ Tolnai ļō▒[27]ņØĆ 3D ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ ņĀäņ▓┤ ĻĄ¼ņä▒ņāüņØś ļČĆĒö╝ ļīĆļ╣ä Ļ░Ćņן Ēü░ ĻĄ¼ņä▒ņāüņØś ļČĆĒö╝ļ╣äļź╝ ņāüĒśĖņŚ░Ļ▓░ņä▒ņ£╝ļĪ£ ņĀĢņØśĒĢśņśĆļŗż. ņØ┤ ņĀĢņØśņŚÉ ļö░ļØ╝ ņāüĒśĖņŚ░Ļ▓░ņä▒ņØä ĻĄ¼ĒĢ£ Ļ░ÆņØä Ēæ£ 3ņŚÉ ļéśĒāĆļé┤ņŚłļŖöļŹ░, ļ¬©ļōĀ ņĀ£ņĪ░ņĪ░Ļ▒┤ņŚÉņä£ ņāüĒśĖņŚ░Ļ▓░ņä▒ņØĆ 99.7% ņØ┤ņāüņØś Ēü░ Ļ░ÆņØä ļ│┤ņśĆņ£╝ļ®░ ļśÉĒĢ£ ņĀ£ņĪ░ ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ņ░©ņØ┤ļÅä Ļ▒░ņØś ņŚåņŚłļŗż.

4. ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖĻĖ░ņ¦Ć ļé┤ļČĆņŚÉ ĻĖ░ņ¦Ćļ│┤ļŗż Ļ▓ĮļÅäĻ░Ć Ēü░ Ļ░ĢĒÖöņ×¼Ļ░Ć ņĪ┤ņ×¼ĒĢśļŖö ļ│ĄĒĢ®ņ×¼ņŚÉņä£ļŖö ņ×¼ļŻīņŚÉ ņØĖņן ņØæļĀźņØ┤ Ļ░ĆĒĢ┤ņ¦ł ļĢī Ļ░ĢĒÖöņ×¼ņÖĆ ĻĖ░ņ¦ĆĻ░äņØś ņĀäļŗ©ņØæļĀźņØä ļ│ĆĒśĢĒĢśņŚ¼ ĒĢŁļ│ĄņØæļĀźņ£╝ļĪ£ ļéśĒāĆļé┤ļŖö ņłśņŗØņØä ļ¦ÄņØ┤ ņé¼ņÜ®ĒĢśļŖöļŹ░[30-32], ĻĘĖ ņżæ NarodoneĻ│╝ Prewo[30]Ļ░Ć ņĀ£ņĢłĒĢ£ ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØ┤ ļīĆĒæ£ņĀüņØ┤ļŗż. ĻĘĖļ¤¼ļéś ņØ┤ ļ¬©ļŹĖņØĆ ņØ╝ļ░®Ē¢źņ£╝ļĪ£ ļ░░ņŚ┤ļÉ£ ņןņä¼ņ£Āļź╝ Ļ░Ćņ¦ĆļŖö Al ļ│ĄĒĢ®ņ×¼ņØś Ļ░ĢļÅäļź╝ Ļ│äņé░ĒĢśļŖö Ļ▓āņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ, ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ļōżņØ┤ ļČłĻĘ£ņ╣ÖņĀüņ£╝ļĪ£ ļČäĒżļÉ£ ļ»ĖņäĖņĪ░ņ¦üņØä Ļ░¢ļŖö Al-Si ņŻ╝ņĪ░ĒĢ®ĻĖłņØś Ļ░ĢļÅä Ļ│äņé░ņŚÉ ņØ┤ļź╝ ĻĘĖļīĆļĪ£ ņĀüņÜ®ĒĢśļŖö Ļ▓āņØĆ ņĀüĒĢ®ĒĢśņ¦Ć ņĢŖņ£╝ļ®░, ļŗżņä▒ļČäĻ│ä AlSi ĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦ü ņØĖņ×Éļź╝ ļ░śņśüĒĢĀ ņłś ņ׳ļÅäļĪØ ļ¬©ļŹĖņØä ļ│ĆĒśĢĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż. ņĢ×ņä£ ņé┤ĒÄ┤ļ│Ė ļ»ĖņäĖņĪ░ņ¦üĻ│╝ Ļ░ÖņØ┤, ļŗżņä▒ļČäĻ│ä Al-Si ĒĢ®ĻĖłņŚÉļŖö Ļ▓ĮļÅäĻ░Ć ļåÆņØĆ ļŗżņ¢æĒĢ£ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØ┤ ĻĖ░ņ¦ĆņŚÉ ņĪ┤ņ×¼ĒĢśļ®░ ņØ┤ļōżņØĆ ņŻ╝ļĪ£ ╬▒-Al ņłśņ¦Ćņāü Ļ▓ĮĻ│äļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢ£ļŗż.

ņØ┤ņØś ļ»ĖņäĖņĪ░ņ¦üņØä ļ░śņśüĒĢ£ ļ¬©ņŗØļÅäļź╝ ĻĘĖļ”╝ 9ņŚÉ ļéśĒāĆļé┤ņŚłļŖöļŹ░, ņ£ĪĻ░üĒśĢņØś ╬▒-Al ņģĆņØä ĻĖ░ļ░śņ£╝ļĪ£ ņāØņä▒ņāüļōżņØ┤ ĒöīļĀłņØ┤ĒŖĖ ĒśĢĒā£(2DņŚÉņä£ ņ¦üņé¼Ļ░üĒśĢ)ļĪ£ ņģĆ Ļ▓ĮĻ│äļ®┤ņŚÉ ļČäĒżĒĢśĻ│Ā ņ׳ļŖö Ļ▓āņ£╝ļĪ£ Ļ░ĆņĀĢĒĢĀ ņłś ņ׳ļŗż. ņłśņŗØņØä ņ£ĀļÅäĒĢśĻĖ░ ņ£äĒĢ£ ĻĘĖļ”╝ 9ņØś ļ¬©ņŗØļÅä ĒśĢņāüņØä ņ£ĪĻ░üĒśĢņ£╝ļĪ£ Ļ░ĆņĀĢĒĢ£ ņØ┤ņ£ĀļŖö ņŗżņĀ£ Al-cellņØś ĒśĢņāüĻ│╝ ņ£Āņé¼ĒĢśļ®┤ņä£ ĻĖ░ņ¦ĆņÖĆ ņāØņä▒ņāüņØś ļČĆĒö╝ļČäņ£© Ļ│äņé░ņŗ£ ļ╣ł Ļ│ĄĻ░äņØ┤ ņāØĻĖ░ņ¦Ć ņĢŖļŖö ĒśĢņāüņØä ņé¼ņÜ®ĒĢśĻ│Āņ×É ĒĢśņśĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņØ┤ ļ¬©ņŗØļÅäļź╝ ļ░öĒāĢņ£╝ļĪ£ ļ»ĖņäĖņĪ░ņ¦ü ņØĖņ×ÉĻ░Ć ļōżņ¢┤Ļ░Ć ņ׳ļŖö ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØä ņ£ĀļÅäĒĢśņŚ¼ Ļ│Āņś© ĒĢŁļ│Ą Ļ░ĢļÅäļź╝ Ļ│äņé░ĒĢśņśĆļŗż. ņłśņŗØņØä ņ£ĀļÅäĒĢśĻĖ░ ņ£äĒĢ£ ļ¬©ņŗØļÅä ĒśĢņāüņØĆ ņŗżņĀ£ ╬▒-Al ņØś ĒśĢņāüĻ│╝ ņ£Āņé¼ĒĢ£ ņ£ĪĻ░üĒśĢņ£╝ļĪ£ Ļ░ĆņĀĢĒĢśņśĆļŗż. ļśÉĒĢ£, Ēæ£ 4 [41,46]ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤ Si ļ░Å ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØĆ ╬▒-Al ļ¦żĒŖĖļ”ŁņŖż(matrix) ļīĆļ╣ä 350 ┬░C Ļ▓ĮļÅäņÖĆ Ēāäņä▒Ļ│äņłś ļō▒ņØś ĒŖ╣ņä▒ņØ┤ ĒśäņĀĆĒ׳ ļåÆĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ļōżņØä ĻĄ¼ļ│äĒĢśņ¦Ć ņĢŖĻ│Ā ļŗ©ņØ╝ĒĢ£ ĒĢśļéśņØś ņāØņä▒ņāüņ£╝ļĪ£ Ļ░ĆņĀĢĒĢśĻ│Ā Ļ│äņé░ĒĢśņśĆļŗż.

ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖ[30]ņØä ĻĖ░ļ░śņ£╝ļĪ£ ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņŚÉņä£ Ļ░ĢļÅäļŖö ļŗżņØīĻ│╝ Ļ░ÖņØ┤ ņ£ĀļÅäĒĢśņśĆļŗż.

ņŚ¼ĻĖ░ņä£ ŽācļŖö ļ│ĄĒĢ®ņ×¼ņØś ĒĢŁļ│ĄĻ░ĢļÅäņØ┤ļŗż.

ĻĘĖļĀćĻĖ░ ļĢīļ¼ĖņŚÉ ĻĘĖļ”╝ 10Ļ░ÖņØĆ ĒöīļĀłņØ┤ĒŖĖ (2DņŚÉņä£ ņ¦üņé¼Ļ░üĒśĢ)ņŚÉ ņ×æņÜ®ĒĢśļŖö ņØæļĀźņØä Ļ│äņé░ĒĢśņŚ¼ Ļ░ĢļÅäļź╝ Ļ│äņé░ĒĢśņśĆļŗż. ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖ[30]ņŚÉņä£ ĒöīļĀłņØ┤ĒŖĖņŚÉ ņ×æņÜ®ĒĢśļŖö ĒÅēĻĘĀ ņØæļĀź

ņØ┤ ļĢī ŽāiļŖö ĒöīļĀłņØ┤ĒŖĖņŚÉ ņ×æņÜ®ĒĢśļŖö ņØĖņן ņØæļĀźņØ┤ļ®░ L2 ļ░Å tļŖö Ļ░üĻ░ü ĒöīļĀłņØ┤ĒŖĖņØś ĻĖĖņØ┤ņÖĆ ĒÅŁņØä ļéśĒāĆļé┤Ļ│Ā sļŖö ĒöīļĀłņØ┤ĒŖĖņØś ņóģĒÜĪļ╣äņØ┤ļŗż. ļ¦żĒŖĖļ”ŁņŖżņŚÉ ņ×æņÜ®ĒĢśļŖö ĒÅēĻĘĀ ņØæļĀź ŽāmņØĆ ĒöīļĀłņØ┤ĒŖĖņÖĆ ļ¦żĒŖĖļ”ŁņŖżņØś Ļ│äļ®┤ņŚÉņä£ ņŖ¼ļ”ĮņØ┤ ņŚåļŗżĻ│Ā Ļ░ĆņĀĢĒĢśļ®┤ ĒöīļĀłņØ┤ĒŖĖņŚÉ ņ×æņÜ®ĒĢśļŖö ņØĖņןņØæļĀź ŽāiĻ░Ć ļÉ£ļŗż. ļśÉĒĢ£, ļ│ĄĒĢ®ņ×¼ņØś ĒĢŁļ│ĄĻ░ĢļÅä Žācyļź╝ ļÅäņČ£ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļ¦żĒŖĖļ”ŁņŖżĻ░Ć ĒĢŁļ│ĄĻ░ĢļÅäņŚÉ ļÅäļŗ¼ĒĢśņśĆņØä ļĢī, ņ”ē Žāi = Žāmy ņØ╝ ļĢī ļ│ĄĒĢ®ņ×¼ņØś ĒĢŁļ│ĄĻ░ĢļÅäĻ░Ć ļ░£ņāØĒĢ£ļŗżĻ│Ā Ļ░ĆņĀĢĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ░ĆņĀĢņØä ļ░öĒāĢņ£╝ļĪ£ ņŗØ(2)ļź╝ ņŗØ (1)ņŚÉ ļīĆņ×ģĒĢśņŚ¼ ĻĄ¼ņä▒ņÜöņåīĻ░Ć ĒöīļĀłņØ┤ĒŖĖ ĒśĢņāüņØä Ļ░Ćņ¦ĆļŖö ļ│ĄĒĢ®ņ×¼ņØś ņŗØņ£╝ļĪ£ ņ£ĀļÅä ĒĢĀ ņłś ņ׳ļŗż. ĒöīļĀłņØ┤ĒŖĖļź╝ ĻĄ¼ņä▒ņÜöņåīļĪ£ Ļ░Ćņ¦ä ļ│ĄĒĢ®ņ×¼ņØś ĒĢŁļ│ĄĻ░ĢļÅä ŽācyļŖö ļŗżņØīĻ│╝ Ļ░Öļŗż.

ĒĢ®ĻĖłņØś ņāØņä▒ņāüņØ┤ ĻĘĖļ”╝ 10ņŚÉņä£ ļéśĒāĆļéĖ ņĀĢļ░®ĒśĢņØś ĒöīļĀłņØ┤ĒŖĖļØ╝Ļ│Ā Ļ░ĆņĀĢĒĢśļ®┤ L2 = = 2L1 = L, ĻĘĖļ”¼Ļ│Ā s = L/tņØ┤ļŗż. ņØ┤ ļĢī ņŗØ(3)ņØĆ ļŗżņØīĻ│╝ Ļ░ÖņØ┤ ņ£ĀļÅäļÉ£ļŗż.

ņŚ¼ĻĖ░ņä£ ĒĢ®ĻĖłņØś ļČĆĒö╝ ļČäņ£© Vm + VP = 1 ņØ┤ļŗż.

ņ£ĀļÅäļÉ£ ņŗØ(5)ļŖö ņĀĢļ░®ĒśĢņØś ĒöīļĀłņØ┤ĒŖĖļź╝ Ļ░Ćņ¦ĆļŖö ļ│ĄĒĢ®ņ×¼ņØś ĒĢŁļ│ĄĻ░ĢļÅäļź╝ Ļ│äņé░ĒĢśļŖö ņŗØņØ┤ļŗż. ļö░ļØ╝ņä£ ņĀĢļ░®ĒśĢņØś ĒöīļĀłņØ┤ĒŖĖļź╝ Ļ░Ćņ¦ĆļŖö ļ│ĄĒĢ®ņ×¼ņØś Vpļź╝ ņ£ĪĻ░üĒśĢņģĆņŚÉ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØ┤ ņĪ┤ņ×¼ĒĢśļŖö VpļĪ£ ļ│ĆĒÖśĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż. ĻĘĖļ”╝ 9ņŚÉ ļéśĒāĆļéĖ ņ£ĪĻ░üļ¬©ļŹĖņØś VpļŖö ļŗżņØīĻ│╝ Ļ░Öļŗż.

ņŚ¼ĻĖ░ņä£

ņŗØ (7)ņØä ņŗØ(5)ņŚÉ ļīĆņ×ģĒĢśļ®┤

ņŗØ (8)ņŚÉņä£ L/lcellņØä ╬▒ļĪ£ ņĀĢņØśĒĢśļ®┤ ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖļĪ£ ņ£ĀļÅäļÉśļŖö ĒĢ®ĻĖłņØś ĒĢŁļ│ĄĻ░ĢļÅäļŖö ļŗżņØīņØś ņŗØ (9)ņÖĆ Ļ░Öļŗż.

ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņŚÉņä£ LņØĆ Ļ│Āņś©ņĢłņĀĢņāüņØĖ ĒöīļĀłņØ┤ĒŖĖņØś ĻĖĖņØ┤ņØ┤ļŗż. lcelņØĆ ņ£ĪĻ░üņģĆņØś ļ¦łņŻ╝ļ│┤ļŖö Ļ╝Łņ¦ĆņĀÉņØä ņ×ćļŖö ļīĆĻ░üņäĀņØś ĻĖĖņØ┤ņØ┤ļ®░ ĻĘĖļ”╝ 9ņŚÉņä£ Al-ņģĆņØś Ēü¼ĻĖ░ļź╝ ņØśļ»ĖĒĢ£ļŗż. Al-ņģĆņØś Ēü¼ĻĖ░ lcellņØĆ ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ņØś ╬▒-Al ņłśņ¦ĆņāüņØś Ēü¼ĻĖ░ļź╝ ņØśļ»ĖĒĢśļ®░ Al-Si ĒĢ®ĻĖł ļ»ĖņäĖņĪ░ņ¦üņØś SDAS (secondary dendrite arm spacing)ļĪ£ ņĀĢņØśĒĢśņśĆļŗż. Žācy ņÖĆ Žāmy ļŖö Ļ░üĻ░ü ĒĢ®ĻĖłņØś ĒĢŁļ│ĄĻ░ĢļÅäņÖĆ ╬▒-Al ļ¦żĒŖĖļ”ŁņŖżņØś ĒĢŁļ│ĄĻ░ĢļÅäņØ┤ļŗż. ļśÉĒĢ£, s=L/tņØ┤ļ®░ Ļ│Āņś©ņĢłņĀĢņāüņØś ņóģĒÜĪļ╣äņØ┤ļŗż. ņŚ¼ĻĖ░ņä£, tļŖö ņāüņØś ĒÅēĻĘĀ ļæÉĻ╗śņØ┤ļŗż.

5. Ļ│Ā ņ░░5.1 ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖ ĻĖ░ļ░ś Ļ│Āņś©Ļ░ĢļÅä ĒĢ┤ņäØĻ▓░Ļ│╝ņŚÉņä£ ņä£ņłĀĒĢśņśĆļō»ņØ┤ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŗ£ 10SņÖĆ 14SĒĢ®ĻĖłņŚÉņä£ Ļ│Āņś©Ļ░ĢļÅäņØś ļ│ĆĒÖöļŖö ņä£ļĪ£ ļŗżļźĖ Ļ▓ĮĒ¢źņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ņØ┤ Ļ▓░Ļ│╝ļŖö ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŚÉ ņØśĒĢ┤ ņāØņä▒ņāüņØś Ēü¼ĻĖ░, ņóģĒÜĪļ╣ä ļ░Å ļČäņ£© ļō▒Ļ│╝ Ļ░ÖņØĆ ļ»ĖņäĖņĪ░ņ¦üņĀü ņØĖņ×ÉņØś ļ│ĆĒÖöņŚÉ ļö░ļØ╝ Ļ│Āņś© Ļ░ĢļÅäņÖĆ ņŚ░Ļ┤Ćņä▒ņØ┤ ņ׳ļŖö ņāØņä▒ņāüņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņØ┤ ļŗ¼ļØ╝ņ¦ĆļŖöļŹ░ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Asghar ļō▒[28]Ļ│╝ Tolnai ļō▒[27]ņØĆ 3D ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ņØś ņāüĒśĖņŚ░Ļ▓░ņä▒Ļ│╝ ņāØņä▒ņāüņØś ĒśĢņāü ņØĖņ×ÉņØĖ ĻĄ¼ĒśĢĒÖö ņĀĢļÅäļź╝ Ļ▓░ļČĆĒĢśņŚ¼ Ļ│Āņś©Ļ░ĢļÅäļź╝ ĒĢ┤ņäØĒĢśņśĆļŗż. ĻĘĖļōżņØĆ ļÅÖņØ╝ĒĢ£ ĒĢ®ĻĖłņŚÉņä£ ņÜ®ņ▓┤ĒÖöņ▓śļ”¼ ņĪ░Ļ▒┤ņØä ļŗ¼ļ”¼ĒĢśĻ▒░ļéś ļśÉļŖö ļÅÖņØ╝ĒĢ£ ĒĢ®ĻĖłĻ│äņŚÉņä£ ĒĢ®ĻĖłņøÉņåīņØś ņ▓©Ļ░Ćļ¤ēņØä ļŗ¼ļ”¼ĒĢśņŚ¼ ņāØņä▒ņāüņØś Ēü¼ĻĖ░ļéś ļČĆĒö╝ļČäņ£©ņŚÉ Ēü░ ņ░©ņØ┤ļź╝ ļ│┤ņØ┤ļŖö ĒĢ®ĻĖłņŚÉņä£ 3D ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ ļ│ĆĒÖöņÖĆ Ļ│Āņś© Ļ░ĢļÅäņØś ļ│ĆĒÖöĻ░Ć Ļ▒░ņŗ£ņĀüņ£╝ļĪ£ ņל ņØ╝ņ╣śĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀĒĢśņśĆļŗż. ĻĘĖļ¤¼ļéś ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ 14S ļśÉļŖö 10SĒĢ®ĻĖłņØś Ļ▓ĮņÜ░ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļéś ļāēĻ░üņåŹļÅä ļ│ĆĒÖöņŚÉ ļö░ļØ╝ Ļ│Āņś©ņĢłņĀĢņāüņØś Ēü¼ĻĖ░ļéś ņóģĒÜĪļ╣äņŚÉ ļ│ĆĒÖöļź╝ ļ│┤ņśĆņ£╝ļéś ļČĆĒö╝ļČäņ£©ņØĆ Ļ▒░ņØś ļ│ĆĒĢśņ¦Ć ņĢŖņĢśĻ│Ā ļśÉĒĢ£ 3D ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņØĆ Ēü¼Ļ▓ī ļ│ĆĒĢśņ¦Ć ņĢŖņĢśĻĖ░ ļĢīļ¼ĖņŚÉ, Asghar ļō▒[28]Ļ│╝ Tolnai ļō▒[27]ņØ┤ ņé¼ņÜ®ĒĢ£ ņāüĒśĖņŚ░Ļ▓░ņä▒ņ£╝ļĪ£ Ļ│Āņś©Ļ░ĢļÅäņØś ļ│ĆĒÖöļź╝ ĒĢ┤ņäØĒĢśĻĖ░ņŚÉļŖö ņ¢┤ļĀżņøĆņØ┤ ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļלņä£ ļ│Ė Ļ│Āņ░░ņŚÉņä£ļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØä Al-SiĻ│ä ņŻ╝ņĪ░ ĒĢ®ĻĖłņØś 2D ļ»ĖņäĖņĪ░ņ¦üņŚÉ ņĀüĒĢ®ĒĢśĻ▓ī ļ│ĆĒśĢņŗ£Ēé© ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØä ņé¼ņÜ®ĒĢśņŚ¼ ņāØņä▒ņāüļōżņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņØä ļČäņäØĒĢśĻ│Ā, ĒĢ®ĻĖłņØś ņĀ£ņĪ░ ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ Ļ│Āņś© Ļ░ĢļÅä ļ│ĆĒÖöļź╝ ĒĢ┤ņäØĒĢśĻ│Āņ×É ĒĢśņśĆļŗż.

ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØä ņé¼ņÜ®ĒĢśņŚ¼ ņŗØ (9)ņŚÉņä£ Ļ│Āņś©ņĢłņĀĢņāüņØś ĒÅēĻĘĀ ĻĖĖņØ┤ņÖĆ ĒÅēĻĘĀ ļæÉĻ╗ś, Al-ņģĆ Ēü¼ĻĖ░ ļ░Å ļ¦żĒŖĖļ”ŁņŖżņØś Ļ│Āņś© Ļ░ĢļÅäļź╝ ņĢī ņłś ņ׳ļŗżļ®┤ Ļ│Āņś© ĒĢŁļ│Ą Ļ░ĢļÅäļź╝ ĻĄ¼ĒĢĀ ņłś ņ׳ļŗż. 10SņÖĆ 14S ĒĢ®ĻĖłņŚÉņä£ Ļ│äņé░ļÉ£ ĒĢŁļ│ĄĻ░ĢļÅäņÖĆ ņŗżņĀ£ ņĖĪņĀĢļÉ£ 350┬░CņŚÉņä£ņØś Ļ│Āņś© ĒĢŁļ│ĄĻ░ĢļÅäļź╝ ļ╣äĻĄÉĒĢśņŚ¼ ĻĘĖļ”╝ 11ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņŗØ (9)ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Ļ│äņé░ļÉ£ Ļ│Āņś©ĒĢŁļ│ĄĻ░ĢļÅäĻ░ÆņØĆ ņĖĪņĀĢļÉ£ Ļ░ÆĻ│╝ ļ╣äĻĄÉņĀü ņל ņØ╝ņ╣śĒĢśļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. Ļ│Āņś© ĒĢŁļ│ĄĻ░ĢļÅä Ļ│äņé░ņŗ£ņŚÉ ņé¼ņÜ®ĒĢ£ ļ»ĖņäĖņĪ░ņ¦üņĀü ņØĖņ×ÉļŖö ņØĖņןņŗ£ĒŚśĒÄĖņØś ļ»ĖņäĖņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśņŚ¼ ņĖĪņĀĢĒĢ£ Ļ▓āņ£╝ļĪ£ ņØ┤ Ļ░ÆļōżņØä Ēæ£ 5ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Ēæ£ 5ņŚÉ Ēæ£ĻĖ░ļÉ£ lcell, L, t ļ░Å sļŖö ĒĢ®ĻĖłņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ļ¬©ļōĀ Ļ│Āņś©ņĢłņĀĢņāüļōżņØś ĒÅēĻĘĀĻ░ÆņØ┤ļ®░, ╬▒ļŖö ņĖĪņĀĢļÉ£ ĒÅēĻĘĀĻ░ÆņØä ņé¼ņÜ®ĒĢśņŚ¼ ĻĄ¼ĒĢśņśĆļŗż. ļśÉĒĢ£ VpļŖö SiĻ│╝ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØś ņĀäņ▓┤ ļČĆĒö╝ļČäņ£©ņØś ĒĢ®ņØ┤ļŗż. Ļ│Āņś© ĒĢŁļ│ĄĻ░ĢļÅä Ļ│äņé░ ņŗ£ ŽāmyņØś Ļ░ÆņØĆ 26 MPaļĪ£ ĒĢśņśĆļŗż [45].

5.2 ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņŚÉņä£ ņāüĒśĖņŚ░Ļ▓░ņä▒Al-Si ņŻ╝ņĪ░ ĒĢ®ĻĖłņŚÉņä£ Ļ│Āņś© Ļ░ĢļÅäļŖö ņāØņä▒ņāüņØś ļČäņ£© ņ”ØĻ░ĆņŚÉ ņØśĒĢ£ ņāØņä▒ņāüņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ ņ”ØĻ░ĆņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż[10]. Tolnai ļō▒[27]ņØĆ 3D ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ ņāØņä▒ņāüņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņØä ņāØņä▒ņāüņØś ņĀäņ▓┤ ļČĆĒö╝ ļīĆļ╣ä ņĄ£ļīĆ Ēü¼ĻĖ░ļź╝ Ļ░¢ļŖö ņāØņä▒ņāüņØś ļČĆĒö╝ļ╣äļĪ£ ņĀĢņØśĒĢśņśĆļŗż. ņØ┤ ņĀĢņØśļź╝ 2-D ļ»ĖņäĖņĪ░ņ¦üņØä ņé¼ņÜ®ĒĢ£ ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņŚÉņä£ļŖö ļÅÖņØ╝ĒĢśĻ▓ī ņé¼ņÜ®ĒĢĀ ņłś ņŚåņ£╝ļ®░, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŗØ(9)ņØś ņØĖņ×ÉņØĖ ╬▒ļź╝ ņāüĒśĖņŚ░Ļ▓░ņä▒ ņ¦ĆņłśļĪ£ ņé¼ņÜ®ĒĢśņśĆļŗż. ╬▒ļŖö L/lcellļĪ£ Al-ņģĆ Ēü¼ĻĖ░ (SDAS)ļīĆļ╣ä ņØ┤ņØś ļ│ĆņŚÉ ņĪ┤ņ×¼ĒĢśļŖö Ļ│Āņś©ņĢłņĀĢņāüņØś Ēü¼ĻĖ░ ļ╣äļĪ£, ņØ┤ Ļ░ÆņØ┤ Ēü┤ņłśļĪØ Ļ│Āņś©ņĢłņĀĢņāüņØś ņŚ░Ļ▓░ ņĀĢļÅäĻ░Ć ņ╗żņ¦äļŗżĻ│Ā ļ│╝ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 9ņØś ļ¬©ņŗØļÅäļź╝ ņ░ĖĻ│ĀĒĢśņśĆņØä ļĢī L Ōēź 1/2┬Ęlcell ņØś ņĪ░Ļ▒┤ņŚÉņä£ ņ£ĪĻ░üĒśĢņØś ļ│ĆņŚÉ ņ£äņ╣śĒĢ£ Ļ│Āņś©ņĢłņĀĢņāüļōżņØ┤ ņŚ░Ļ▓░ļÉĀ ņłś ņ׳ļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. ņ”ē, ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņŚÉņä£ ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ ņāüļōżņØ┤ ļ¢©ņ¢┤ņ¦Ćņ¦Ć ņĢŖĻ│Ā ņŚ░Ļ▓░ļÉĀ ņłś ņ׳ļŖö ņĄ£ņåīņŚ░Ļ▓░ņä▒ņØĆ ╬▒ = 0.5 ņØ╝ ļĢīņØ┤ļ®░, ņŚ░Ļ▓░ņä▒ņØä Ļ░Ćņ¦ł ņłś ņ׳ļŖö ņĪ░Ļ▒┤ņØĖ ╬▒Ōēź0.5Ļ░Ć ļÉśļĀżļ®┤ lcellņØ┤ Ļ░ÉņåīĒĢśĻ▒░ļéś L ņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ L Ōēź 1 2 lcellņØś ņĪ░Ļ▒┤ņØä ļ¦īņĪ▒ĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż.

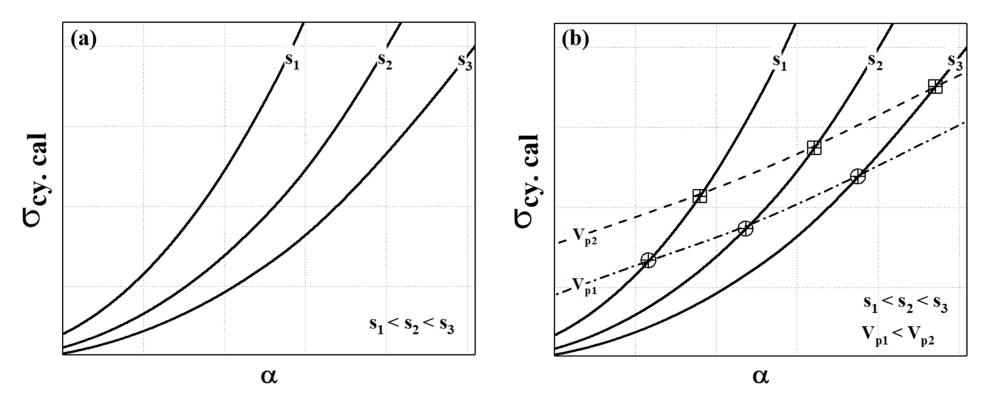

ĻĘĖļ”╝ 12ļŖö ņŗØ (9)ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņ×äņØśņØś ╬▒ņÖĆ sņŚÉņä£ ņØ┤ļōżņØś ļ│ĆĒÖöņŚÉ ļö░ļźĖ Ļ░ĢļÅä ļ│ĆĒÖöļź╝ ļéśĒāĆļéĖ ĻĘĖļ”╝ņ£╝ļĪ£, ņāØņä▒ņāüņØ┤ Al-ņģĆ ņŻ╝ņ£äņŚÉ ĻĘĀņØ╝ĒĢśĻ▓ī ļČäĒżĒĢśĻ│Ā ņ׳ļŖö ņØ┤ņāüņĀüņØĖ ņĪ░ņ¦üņØä Ļ░ĆņĀĢĒĢśņŚ¼ ĻĄ¼ĒĢ£ Ļ▓āņØ┤ļŗż. ĻĘĖļ”╝ 12(a)ņØś ĻĘĖļלĒöäņŚÉņä£ sĻ░Ć ņØ╝ņĀĢĒĢĀ ļĢī ╬▒Ļ░Ć ņ╗żņ¦Ćļ®┤ ŽācyļŖö ņ”ØĻ░ĆĒĢśļ®░, ╬▒Ļ░Ć ņØ╝ņĀĢĒĢĀ ļĢī sĻ░Ć ņ╗żņ¦Ćļ®┤ ŽācyļŖö Ļ░ÉņåīĒĢśĻ▓ī ļÉ£ļŗż. ņŗØ (9)ņŚÉ ļö░ļź┤ļ®┤, ņ¦üĻ┤ĆņĀüņ£╝ļĪ£ ╬▒Ļ░Ć ņ╗żņ¦ĆĻ▒░ļéś ļśÉļŖö sĻ░Ć ņ╗żņ¦Ćļ®┤ ŽācyļŖö ņ”ØĻ░ĆĒĢĀ Ļ▓āņ£╝ļĪ£ ņśłņāüĒĢĀ ņłś ņ׳ļŖöļŹ░, sĻ░Ć ņ╗żņ¦ł ļĢī ŽācyļŖö ļ░śļīĆļĪ£ Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļŖö ╬▒ņÖĆ sĻ░Ć LņØä ļ¦żĻ░£ļĪ£ ņä£ļĪ£ ņŚ░ļÅÖļÉśļŖö Ļ░ÆņØ┤ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņāØņä▒ņāüņØś ļČäņ£© VpļŖö ĒĢ®ĻĖłņØä ņĀ£ņĪ░ĒĢĀ ļĢī ņ▓©Ļ░ĆļÉśļŖö ņøÉņåīņØś ņ¢æņ£╝ļĪ£ Ļ▓░ņĀĢņØ┤ ļÉśĻ│Ā ņĀ£ņĪ░ļÉ£ ĒĢ®ĻĖłņØĆ ņØ╝ņĀĢĒĢ£ Vpļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ļö░ļØ╝ņä£ ņØ╝ņĀĢĒĢ£ Vpļź╝ Ļ░Ćņ¦ĆļŖö ņĪ░Ļ▒┤ņŚÉņä£ ŽācyņØś ļ│ĆĒÖöļź╝ ņé┤ĒÄ┤ ļ│┤ņĢśļŗż. ĻĘĖļ”╝ 12(b)ļŖö ņØ╝ņĀĢĒĢ£ VpņŚÉņä£ ╬▒ņÖĆ sņØś ļ│ĆĒÖöņŚÉ ļö░ļØ╝ Ļ│äņé░ļÉ£ Žācyļź╝ ļéśĒāĆļéĖ ĻĘĖļלĒöäņØ┤ļŗż. ĒĢ®ĻĖłņØś VpĻ░Ć ņØ╝ņĀĢĒĢĀ ļĢī Ļ│Āņś©ņĢłņĀĢņāüļōżņØ┤ ĒŖ╣ņĀĢ sļź╝ Ļ░Ćņ¦ĆĻ▓ī ļÉśļ®┤ ╬▒Ļ░Ć Ļ▓░ņĀĢļÉśĻ│Ā ŽācyņØś Ļ░ÆņØ┤ ņĀĢĒĢ┤ņ¦ĆĻ▓ī ļÉ£ļŗż. ņŚ¼ĻĖ░ņä£ VpĻ░Ć Vp1 ļśÉļŖö Vp2 ļō▒ņ£╝ļĪ£ ņØ╝ņĀĢĒĢĀ ļĢī sĻ░Ć ņ╗żņ¦Ćļ®┤ ╬▒ļÅä ļÅÖņŗ£ņŚÉ ņ╗żņ¦ĆĻ▓ī ļÉśņ¢┤ ŽācyĻ░Ć ņ”ØĻ░ĆĒĢ£ļŗż. ļö░ļØ╝ņä£, ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņŚÉņä£ ņ£ĀļÅäļÉ£ ņŗØ(9)ļŖö ņāüĒśĖņŚ░Ļ▓░ņä▒ ņĖĪļ®┤ņŚÉņä£ ņ¦üĻ┤ĆņĀüņ£╝ļĪ£ ņ¢╗ņ¢┤ņ¦ĆļŖö ļ░öļź╝ ņל ļ░śņśüĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

5.3 ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöņÖĆ ņāüĒśĖņŚ░Ļ▓░ņä▒10SņÖĆ 14S ĒĢ®ĻĖłņŚÉņä£ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņÖĆ ļāēĻ░üņåŹļÅä ņ”ØĻ░ĆļŖö ĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦üņØä ļ»ĖņäĖĒÖöņŗ£Ēé¼ ņłś ņ׳ļŗż. ĻĘĖļ¤¼ļéś ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņÖĆ ļāēĻ░üņåŹļÅäļŖö ļ»ĖņäĖņĪ░ņ¦üņØä ļ»ĖņäĖĒÖöņŗ£Ēé¼ ļĢī ņä£ļĪ£ ļŗżļźĖ Ļ▓ĮĒ¢źņä▒ņØä ļ│┤ņŚ¼ņżĆļŗż. ņĢ×ņä£ ņä£ļĪĀņŚÉņä£ ņ¢ĖĻĖēĒĢśņśĆļō»ņØ┤ ĒĢ®ĻĖłņØś Ļ│Āņś©Ļ░ĢļÅäļŖö Ļ│Āņś©ņĢłņĀĢņāüļōżņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņŚÉ ņśüĒ¢źņØä ļ░øņ£╝ļ®░ ņāüĒśĖņŚ░Ļ▓░ņä▒ņØĆ Ļ│Āņś©ņĢłņĀĢņāüļōżĻ░äņØś ņŚ░Ļ▓░ļÉ£ ņĀĢļÅäņØ┤ļŗż. ĻĘĖļĀćĻĖ░ ļĢīļ¼ĖņŚÉ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņÖĆ ļāēĻ░üņåŹļÅäņŚÉ ņØśĒĢśņŚ¼ ļŗ¼ļØ╝ņ¦ĆļŖö ļ»ĖņäĖĒÖö Ļ▓ĮĒ¢źņä▒ņØĆ ņāüĒśĖņŚ░Ļ▓░ņä▒ņŚÉ ļŗżļźĖ ņśüĒ¢źņØä ņżä Ļ▓āņØ┤Ļ│Ā ņØ┤ļŖö ņä£ļĪ£ ļŗżļźĖ Ļ│Āņś©Ļ░ĢļÅäļ│ĆĒÖöļź╝ ļéśĒāĆļé╝ Ļ▓āņØ┤ļŗż.

ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņÖĆ ļāēĻ░üņåŹļÅäņŚÉ ņØśĒĢ£ ļ»ĖņäĖĒÖö Ļ▓ĮĒ¢źĻ│╝ ņāüĒśĖņŚ░Ļ▓░ņä▒ļ│ĆĒÖöļź╝ ļ│┤ņŚ¼ņŻ╝ļŖö ļ¬©ņŗØļÅäļź╝ ĻĘĖļ”╝ 13ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.ņØ┤ ļ¬©ņŗØļÅäļŖö ĻĘĖļ”╝ 2, 3 ļ░Å 4, 5, 6ņŚÉņä£ ļ│┤ņŚ¼ņżĆ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝, ņ┤łņĀĢSi ļ░Å ╬▒-AlņØś ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņÖĆ ļāēĻ░üņåŹļÅäņŚÉ ņØśĒĢ£ ļ»ĖņäĖĒÖö Ļ▓ĮĒ¢źņØä ļ░öĒāĢņ£╝ļĪ£ ĻĘĖļĀĖļŗż. ĻĘĖļ”╝ 13ņŚÉņä£ ņ£ĪĻ░üĒśĢņØĆ Al-ņģĆņØä ļéśĒāĆļé┤Ļ│Ā ņ┤łļĪØņāē ņ¦üņé¼Ļ░üĒśĢĻ│╝ ļČēņØĆņāē ļ╣ŚĻĖłņØ┤ ņ│Éņ¦ä ņ¦üņé¼Ļ░üĒśĢņØĆ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØä ļéśĒāĆļéĖļŗż. ĻĘĖļ”¼Ļ│Ā ļČēņØĆņāēņ£╝ļĪ£ ļ╣ŚĻĖłņ╣£ ņ£ĪĻ░üĒśĢņØĆ ņ┤łņĀĢSiņØä ļéśĒāĆļéĖļŗż. 10SņÖĆ 14S ĒĢ®ĻĖłņØś ļ»ĖņäĖĒÖö Ļ▓ĮĒ¢źņŚÉ ļö░ļźĖ ņŚ░Ļ▓░ņä▒ņØĆ ļ¬©ņŗØļÅäņŚÉņä£ ļéśĒāĆļéĖ Ļ▓āĻ│╝ Ļ░ÖņØ┤ ņĢäļ¼┤ ņ▓śļ”¼ ĒĢśņ¦Ć ņĢŖņØĆ ĒĢ®ĻĖłņŚÉņä£ļŖö ņāüļōżņØś Ēü¼ĻĖ░Ļ░Ć Ēü¼ĻĖ░ ļĢīļ¼ĖņŚÉ Al-ņģĆņØä ļæśļ¤¼ ņŗĖĻ│Ā ņ׳ļŖö ņāüļōżņØ┤ ļ¬©ļæÉ ņŚ░Ļ▓░ļÉśņ¢┤ ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ņ┤łņØīĒīīņ▓śļ”¼ļź╝ ĒĢśņśĆņØä ļĢī Al-ņģĆņØĆ ņżäņ¢┤ļōżņ¦Ć ņĢŖĻ│Ā ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ļōżĻ│╝ ņ┤łņĀĢSiņØś Ēü¼ĻĖ░Ļ░Ć Ļ░ÉņåīĒĢśļ®┤ņä£ ņāüļōżņØ┤ ņŚ░Ļ▓░ļÉśņ¦Ć ņĢŖĻ│Ā ļ¢©ņ¢┤ņ¦ĆĻ▓ī ļÉ£ļŗż. ļśÉĒĢ£ ņ”ØĻ░ĆļÉ£ ļāēĻ░üņåŹļÅäņŚÉņä£ļŖö ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝, ņ┤łņĀĢSi ļ░Å Al-ņģĆņØś Ēü¼ĻĖ░Ļ░Ć ļ¬©ļæÉ Ļ░ÉņåīĒĢśļ®┤ņä£ ņŚ░Ļ▓░ņä▒ņØ┤ ņ£Āņ¦ĆļÉĀ ņłś ņ׳ļŗż. ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņÖĆ ļāēĻ░üņåŹļÅäņØś ņ”ØĻ░ĆĻ░Ć ļÅÖņŗ£ņŚÉ ņĀüņÜ® ļÉśņŚłņØä ļĢī ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝Ļ│╝ ņ┤łņĀĢ SiņØ┤ ļŹö Ēü¼Ļ▓ī ļ»ĖņäĖĒÖö ļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī, ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝Ļ│╝ ņ┤łņĀĢSiĻ░Ć ļ»ĖņäĖĒÖöļÉ£ ļ¦īĒü╝ Al-ņģĆļÅä Ļ░ÉņåīĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņŚ░Ļ▓░ņä▒ņØ┤ ļ¼┤ļäłņ¦Ćņ¦Ć ņĢŖĻ│Ā ņ£Āņ¦ĆļÉĀ ņłś ņ׳ļŗż.

14SņØś Ļ▓ĮņÜ░ ĻĘĖļ”╝ 13ņØś ļ¬©ņŗØļÅäļź╝ ņ░ĖĻ│ĀĒĢśņśĆņØä ļĢī ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŚÉ ņØśĒĢ£ Ļ│Āņś©ņĢłņĀĢņāüļōżņØś ļ»ĖņäĖĒÖöĻ░Ć ņØ╝ņ¢┤ļé¼ļŗż. ĻĘĖļ¤¼ļéś Ļ│Āņś©ņĢłņĀĢņāüļōżņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņØ┤ ņ£Āņ¦ĆļÉĀ ņłś ņ׳ļŖö Ļ░ĢļÅä ņāüņŖ╣ņŚÉ ņĀüĒĢ®ĒĢ£ ļ»ĖņäĖņĪ░ņ¦üņØś Ļ░£ņäĀņØ┤ ņØ┤ļŻ©ņ¢┤ņĪīĻĖ░ ļĢīļ¼ĖņŚÉ Ļ░ĢļÅäĻ░Ć ņāüņŖ╣ĒĢśņśĆļŗż. ļ░śļ®┤ 10SņØś Ļ▓ĮņÜ░ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ņĀüņÜ®ĒĢśņŚ¼ Ļ│Āņś©ņĢłņĀĢņāüļōżņØ┤ ļ»ĖņäĖĒÖöļÉśņŚłņØä ļĢī Ļ│Āņś©ņĢłņĀĢņāüļōżņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņØ┤ ņ£Āņ¦ĆĻ░Ć ļÉśņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ Ļ░ĢļÅäĻ░Ć Ļ░ÉņåīĒĢ£ Ļ▓āņ£╝ļĪ£ ĒĢ┤ņäØĒĢĀ ņłś ņ׳ļŗż.

ņØ┤ņŚÉ ļīĆĒĢśņŚ¼ 10S ĒĢ®ĻĖłņŚÉņä£ ņāüĒśĖņŚ░Ļ▓░ņä▒ņØ┤ ņ£Āņ¦Ć ļÉśņ¦Ć ņĢŖļŖö ņØ┤ņ£Āļź╝ ĻĘĖļ”╝ 14ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ”╝ 14(a)ļŖö Ļ│Āņś©ņĢłņĀĢņāüņØś ļČäņ£© VpņÖĆ sņŚÉ ļö░ļźĖ ╬▒Ļ░ÆņØś ļō▒Ļ│ĀņäĀņØä ļéśĒāĆļéĖ ĻĘĖļ”╝ņ£╝ļĪ£, ĻĘĖļ”╝ 9ņØś ļ¬©ņŗØļÅäņŚÉņä£ Ļ│Āņś©ņĢłņĀĢņāüņØ┤ Al-ņģĆņØś Ļ░ü ļ│ĆņŚÉ ĻĘĀņØ╝ĒĢśĻ▓ī ļČäĒżļÉśņ¢┤ ņ׳ļŖö ņØ┤ņāüņĀüņØĖ ļ»ĖņäĖņĪ░ņ¦üņØä Ļ░ĆņĀĢĒĢśņŚ¼ Ļ│äņé░ĒĢ£ Ļ▓āņØ┤ļŗż. ĒżņØĖĒŖĖļōżņØĆ ņŗżņĖĪļÉ£ VpņÖĆ sĻ░Æ (Ēæ£ 5)ņØä ļō▒Ļ│ĀņäĀ ņāüņŚÉ Ēæ£ņŗ£ĒĢśņŚ¼ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. 14SņØś Ļ▓ĮņÜ░ L/lcellļĪ£ Ļ│äņé░ļÉ£ ╬▒ Ļ░ÆņØĆ 0.7~0.8 (Ēæ£ 5)ņØ┤ņ¦Ćļ¦ī, - s ņäĀļÅä ņāüņŚÉņä£ļŖö ņØ┤ļ│┤ļŗż ļé«ņØĆ 0.5~0.6 ņĀĢļÅäņØś Ļ░ÆņØä ļ│┤ņśĆļŗż. ļśÉĒĢ£, 10SņØś Ļ▓ĮņÜ░ Ļ│äņé░ļÉ£ ╬▒ Ļ░ÆņØĆ 0.6~0.7 (Ēæ£ 5)ļĪ£ ņĄ£ņåīņŚ░Ļ▓░ņä▒(╬▒ = 0.5)ņØä ļäśņ¢┤ņä£ ņ׳ņ¦Ćļ¦ī, - s ņäĀļÅä ņāüņŚÉņä£ļŖö ņØ┤ļ│┤ļŗż ļé«ņØĆ 0.4~0.45 ņĀĢļÅäņØś Ļ░ÆņØä ļ│┤ņØ┤ļ®░ ņĄ£ņåīņŚ░Ļ▓░ņä▒ņØä ļ¦īņĪ▒ĒĢśņ¦Ć ļ¬╗ĒĢĀ Ļ░ĆļŖźņä▒ņØä ņŗ£ņé¼ĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ ņ░©ņØ┤ļŖö Ļ░ĢļÅäļź╝ Ļ│äņé░ĒĢĀ ļĢī ņāØņä▒ņāüņØś ĒÅēĻĘĀĻ░ÆņØä ļ»ĖņäĖņĪ░ņ¦ü ņØĖņ×ÉļĪ£ ņé¼ņÜ®ĒĢ£ Ļ▓āņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņ”ē, ļ¦ÄņØĆ Ļ░£ņłśļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¦Ćļ¦ī ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļĪ£ ļ»ĖņäĖĒÖöļÉśņ¦Ć ņĢŖļŖö ņāüļōż(Al9FeNi, Ļ│ĄņĀĢSi)ņŚÉ ņØśĒĢśņŚ¼ LņØś ĒÅēĻĘĀĻ░ÆņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ Ļ│╝ļīĆĒÅēĻ░ĆļÉśņ¢┤ ļéśĒāĆļé£ Ļ▓░Ļ│╝ņØ┤ļŗż. ĻĘĖļ”╝ 14(b, c)ļŖö ĻĘĖļ”╝ 2(a, b)ņŚÉņä£ ļģĖļ×Ćņāēņ£╝ļĪ£ Ēæ£ņŗ£ļÉ£ ņé¼Ļ░üĒśĢ ņĀÉņäĀ ļČĆļČäņØä ĒÖĢļīĆĒĢ£ ņé¼ņ¦äņØ┤ļŗż. ĻĘĖļ”╝ 14(b, c)ņŚÉ ļéśĒāĆļéś ņ׳ļŖö 10SņÖĆ 14SņØś ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ ļ░śĒł¼ļ¬ģĒĢ£ ļģĖļ×ĆņäĀņ£╝ļĪ£ Ēæ£ņŗ£ļÉ£ Ļ│Āņś©ņĢłņĀĢņāüļōżņØä ļ│╝ ļĢī 14SņØś Ļ▓ĮņÜ░ Al-ņģĆ ņŻ╝ņ£äļź╝ Ļ│Āņś©ņĢłņĀĢņāüļōżņØ┤ ļīĆļČĆļČä ļ®öņÜ░Ļ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś 10SņØś Ļ▓ĮņÜ░ Al-ņģĆ ņŻ╝ņ£äņŚÉ Ļ│Āņś©ņĢłņĀĢņāüļōżņØ┤ ļ¦ÄņØ┤ ļ╣äņ¢┤ņ׳ļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż.

ņØ┤ņÖĆ Ļ░ÖņØĆ ╬▒ Ļ░ÆņØś ņ£ĀļÅä ļ░®ņŗØņŚÉ ļö░ļźĖ ņ░©ņØ┤ņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā, 14S ĒĢ®ĻĖłņØś Ļ▓ĮņÜ░ ņĄ£ņåīņŚ░Ļ▓░ņä▒ (╬▒ = 0.5)ņØä ļäśņ¢┤ņäĀ ╬▒ Ļ░ÆņØä ļ│┤ņśĆļŗż. ņ”ē, 14SļŖö ņāØņä▒ņāüņØś ļČĆĒö╝ļČäņ£©ņØ┤ ņČ®ļČäĒĢśņŚ¼ Ļ│Āņś©ņĢłņĀĢņāüļōżņØ┤ ņä£ļĪ£ ņל ņŚ░Ļ▓░ļÉ£ ņĪ░ņ¦üņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗżļŖö Ļ▓āņØ┤ļŗż. ĻĘĖļ¤¼ļéś 10SņØś Ļ▓ĮņÜ░ Vp - s ņäĀļÅäņŚÉņä£ ĻĄ¼ĒĢ£ ╬▒ Ļ░ÆņØĆ ņĄ£ņåīņŚ░Ļ▓░ņä▒ņØä ļ¦īņĪ▒ņŗ£Ēéżņ¦Ć ļ¬╗ĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ņØ┤ļŖö ļ¬©ļōĀ Ļ│Āņś©ņĢłņĀĢņāüļōżņØ┤ ņÖäļ▓ĮĒĢśĻ▓ī ņŚ░Ļ▓░ļÉśņ¢┤ ņ׳ņ¦ĆļŖö ņĢŖļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ņ”ē, 10SņŚÉ ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ĒĢśņśĆņØä ļĢī lcellņØĆ Ļ░ÉņåīĒĢśņ¦Ć ņĢŖĻ│Ā Ļ│Āņś©ņĢłņĀĢņāüļōżņØś ĻĖĖņØ┤Ļ░Ć ņżäņ¢┤ļō£ļŖöļŹ░, ņāüĒśĖņŚ░Ļ▓░ņä▒ņØä ņ£Āņ¦ĆĒĢśļŖöļŹ░ ĒĢäņÜöĒĢ£ Ļ│Āņś©ņĢłņĀĢņāüņØś ļČĆĒö╝ļČäņ£©ņØ┤ ņČ®ļČäĒĢśņ¦Ć ņĢŖņĢä, Ļ│Āņś© ĒĢŁļ│ĄĻ░ĢļÅäĻ░Ć Ļ░ÉņåīĒĢśĻ▓ī ļÉ£ Ļ▓āņ£╝ļĪ£ ļČäņäØļÉ£ļŗż.

ņŗżņĀ£ ņ¢╗ņ¢┤ņ¦ĆļŖö ļ»ĖņäĖņĪ░ņ¦üņØĆ ņØ┤ņāüņĀüņØĖ ĒśĢĒā£ņØś ļ»ĖņäĖņĪ░ņ¦üĻ│╝ļŖö ņ░©ņØ┤Ļ░Ć ņ׳ļŗż. ļö░ļØ╝ņä£, Ļ░ĢļÅä ļ│ĆĒÖö ĒĢ┤ņäØņŗ£ ĻĘĖļ”╝ 14ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤ ņĄ£ņåīņŚ░Ļ▓░ņä▒(╬▒)ļ┐Éļ¦ī ņĢäļŗłļØ╝ ļČĆĒö╝ļČäņ£©(Vp)ņØä ļÅÖņŗ£ņŚÉ Ļ│ĀļĀżĒĢ┤ņĢ╝ ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

5.4 ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØś Ļ░£ņäĀ ļ░®ņĢł

ĻĘĖļ”╝ 11ņŚÉņä£ ļ│┤ņŚ¼ņŻ╝ņŚłļō»ņØ┤ ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØĆ ņĖĪņĀĢĻ░ÆĻ│╝ Ļ│äņé░Ļ░ÆņØ┤ ļ╣äĻĄÉņĀü ņל ņØ╝ņ╣śĒĢśņ¦Ćļ¦ī, ņĀäņ▓┤ņĀüņ£╝ļĪ£ Ļ│äņé░Ļ░ÆņØ┤ ņŗżņĖĪĻ░Æļ│┤ļŗżļŖö ļŗżņåī ļé«ņØĆ Ļ░ÆņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ņØ┤Ļ▓āņØĆ ļ│Ė ļ¬©ļŹĖņØ┤ 2Dļ»ĖņäĖņĪ░ņ¦üņØä ņé¼ņÜ®ĒĢśņŚ¼ Ļ│Āņś© ĒĢŁļ│ĄĻ░ĢļÅä Ļ│äņé░Ļ░ÆņØä ĻĄ¼ĒĢĀ ņłś ņ׳ļÅäļĪØ ņäżĻ│äļÉśņŚłņ£╝ļ®░, ņŗØņØä ņ£ĀļÅäĒĢĀ ļĢī Ļ│ĀļĀżĒĢśņ¦Ć ņĢŖņØĆ ļ¬ćĻ░Ćņ¦Ć ņé¼ĒĢŁņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ņāØĻĖ░ļŖö ņ░©ņØ┤ļĪ£ ĒīÉļŗ©ļÉśļ®░ ņĀĢĒÖĢĒĢ£ Ļ│äņé░ņØä ņ£äĒĢ┤ņä£ Ē¢źĒøä ļŗżņØīņØś ņé¼ĒĢŁņØä Ļ│ĀļĀżĒĢ┤ņĢ╝ ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ņ▓½ļ▓łņ¦ĖļĪ£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņ£ĀļÅäĒĢ£ ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņŚÉņä£ļŖö ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ļōżņØś ļ░░ņŚ┤ ļ░®Ē¢źņŚÉ ļö░ļźĖ ņØæļĀźņØä Ļ│ĀļĀżĒĢśņ¦Ć ņĢŖņĢśļŗż. ļæÉļ▓łņ¦Ė, 350 ┬░CņŚÉņä£ Ļ│Āņś©ņĢłņĀĢņāüļōżņØĆ ╬▒-Al ļ¦żĒŖĖļ”ŁņŖżņŚÉ ļ╣äĒĢśņŚ¼ ņāüļŗ╣Ē׳ Ēü░ Ļ▓ĮļÅäņÖĆ Ēāäņä▒Ļ│äņłś ĒŖ╣ņä▒ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ĻĘĖļĀćĻĖ░ ļĢīļ¼ĖņŚÉ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŗØ (9)ļź╝ ņ£ĀļÅäĒĢśļŖö Ļ│╝ņĀĢņŚÉņä£ ļŗ©ņØ╝ ĒŖ╣ņä▒ņØä Ļ░¢ļŖö Ļ░ĢĒÖöņāüņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ Ļ░ĆņĀĢĒĢśņŚ¼ Ļ│äņé░ĒĢśņśĆļŗż. ņäĖļ▓łņ¦ĖļĪ£ ņØĖņĀæĒĢ£ Ļ│Āņś©ņĢłņĀĢņāüļōż Ļ░äņØś ņāüĒśĖņ×æņÜ®ņØä Ļ│ĀļĀżĒĢśņ¦Ć ņĢŖĻ│Ā Ļ│Āņś©ņĢłņĀĢņāüļōżņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ņŚÉ ņżæņĀÉņØä ļæÉĻ│Ā ļČäņäØņØä ĒĢśņśĆļŗż. ļäżļ▓łņ¦ĖļĪ£ ĻĖ░ņ¦Ć ĒĢ®ĻĖłņØś Ļ░ĢļÅä(Žāmy)ņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ ĒĢ®ĻĖłņŚÉļŖö Si, Cu ļ░Å Mg ļō▒ņØ┤ ņ▓©Ļ░ĆņøÉņåīļĪ£ ĒżĒĢ©ļÉśņ¢┤ ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņĪ░ļīĆĒĢ£ ņäØņČ£ļ¼╝ļōżņØ┤ ļČäņé░ Ļ░ĢĒÖöļź╝ ņżä ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņØ┤ņØś ĒÜ©Ļ│╝ļź╝ Ļ│ĀļĀżĒĢśņ¦Ć ņĢŖņĢśļŗż. ļŗżņä»ļ▓łņ¦Ė, Ļ░ĢļÅäļź╝ Ļ│äņé░ĒĢĀ ļĢī ņāØņä▒ņāüņØś ĒÅēĻĘĀĻ░ÆņØä ļ»ĖņäĖņĪ░ņ¦ü ņØĖņ×ÉļĪ£ ņé¼ņÜ®ĒĢśņśĆļŗż. ĻĘĖļ¤¼ļéś ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļĪ£ ļ»ĖņäĖĒÖöļÉśņ¦Ć ņĢŖļŖö ņāüļōż(Al9FeNi, Ļ│ĄņĀĢSi)ņŚÉ ņØśĒĢśņŚ¼ ņĀäņ▓┤ ĒÅēĻĘĀĻ░ÆņØ┤ ņāØņä▒ņāüņØś ļ»ĖņäĖĒÖö Ļ▓ĮĒ¢źņØä ļÜ£ļĀĘĒĢśĻ▓ī ļ░śņśüĒĢśņ¦Ć ļ¬╗ĒĢśļŖö ļ¼ĖņĀ£Ļ░Ć ņ׳ļŗż.

ņ£äņÖĆ Ļ░ÖņØ┤ Ļ│ĀļĀżļÉśņ¦Ć ņĢŖņØĆ ņØĖņ×ÉņØś ņśüĒ¢źņ£╝ļĪ£ ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖļĪ£ Ļ│äņé░ļÉ£ Ļ░ĢļÅäĻ░Ć ņŗżņĀ£ ņĖĪņĀĢļÉ£ Ļ░ĢļÅäļ│┤ļŗż ņĪ░ĻĖł ļé«Ļ▓ī Ļ│äņé░ļÉśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśļ®░ Ē¢źĒøä ņāüĻĖ░ ņé¼ĒĢŁņØä ļ░śņśüĒĢśņŚ¼ ļ¬©ļŹĖņØä Ļ░£ņäĀĒĢ┤ ļéśĻ░ĆņĢ╝ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļ¤╝ņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØĆ 2DņØś ļ»ĖņäĖņĪ░ņ¦ü ņØĖņ×É ļ░Å ļ¦żĒŖĖļ”ŁņŖżņØś Ļ░ĢļÅäļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Ļ│Āņś©ņŚÉņä£ņØś Ļ░ĢļÅäļź╝ ļ╣äĻĄÉņĀü ņÜ®ņØ┤ĒĢśĻ▓ī ņśłņĖĪĒĢĀ ņłś ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

6. Ļ▓░ ļĪĀņāØņä▒ņāüņØś ļČĆĒö╝ļČäņ£©ņØä ļŗ¼ļ”¼ĒĢ£ ļæÉ ņóģļźśņØś Al-Si-Cu-NiĻ│ä ļŗżņä▒ļČäĻ│ä ņŻ╝ņĪ░ņ×¼ ĒĢ®ĻĖłņŚÉņä£ ņ┤łņØīĒīī ņÜ®ĒāĢ ņ▓śļ”¼ ļ░Å ļāēĻ░üņåŹļÅäņŚÉ ļ│ĆĒÖöļź╝ ņżĆ ņŗ£ĒÄĖņŚÉ ļīĆĒĢśņŚ¼ ņŻ╝ņÜö ņāØņä▒ņāüņØĖ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØä ņżæņŗ¼ņ£╝ļĪ£ ļ»ĖņäĖņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśĻ│Ā 350┬░CņŚÉņä£ Ļ│Āņś© ņØĖņןņŗ£ĒŚśņØä ņŗżņŗ£ĒĢśņŚ¼ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņŚłļŗż.

(1) Al-Si-Cu-NiĻ│ä ļŗżņä▒ļČäĻ│ä ĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦üņŚÉļŖö ņ┤łņĀĢ ļ░Å Ļ│ĄņĀĢ Si, (Al,Si)3(Zr,Ni,Fe), Al9FeNiĻ│╝ Al3(Cu,Ni)2 ļō▒ņØś ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØ┤ ņĪ┤ņ×¼ĒĢśņśĆņ£╝ļ®░, ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļéś ļāēĻ░ü ņåŹļÅäņŚÉ ļö░ļØ╝ Ļ░ü ņāüļōżņØś Ēü¼ĻĖ░ ļ░Å ņóģĒÜĪļ╣ä ļ│ĆĒÖöĻ░Ć ļŗ¼ļ×Éļŗż. ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ņŚÉ ņØśĒĢśņŚ¼ ļ»ĖņäĖĒÖö ĒÜ©Ļ│╝Ļ░Ć ņ׳ļŖö (Al,Si)3(Ni,Zr,Fe)Ļ│╝ Al3(CuNi)2ņāüņØĆ Ēü¼ĻĖ░ņÖĆ ņóģĒÜĪļ╣äĻ░Ć ļŗ¼ļØ╝ņ¦ĆĻ│Ā, ļ»ĖņäĖĒÖö ĒÜ©Ļ│╝Ļ░Ć ņŚåļŖö Al9FeNiņāüņØĆ Ēü¼ĻĖ░ļéś ņóģĒÜĪļ╣äņØś ļ│ĆĒÖöĻ░Ć ņŚåņŚłņ£╝ļ®░, ļāēĻ░üņåŹļÅäļź╝ 4 K/sņŚÉņä£ 32 K/sļĪ£ ņ”ØĻ░Ć ņŗ£ņ╝░ņØä ļĢī ļ¬©ļōĀ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝, Si ļ░Å Al-ņģĆ ļō▒ņØ┤ ĒśĢņāüņŚÉ ļ│ĆĒÖöĻ░Ć ņŚåņØ┤ ļ»ĖņäĖĒÖöļÉśņŚłļŗż.

(2) ņĢĮ 30% ņĀĢļÅäļĪ£ ļåÆņØĆ ņāØņä▒ņāüņØś ļČĆĒö╝ļČäņ£©ņØä Ļ░¢ļŖö 14SĒĢ®ĻĖłņŚÉņä£ļŖö ņ┤łņØīĒīīņÜ®ĒāĢņ▓śļ”¼ļź╝ ĒĢśņśĆņØä ļĢī 4, 32 K/sņØś ļāēĻ░üņåŹļÅäņŚÉņä£ 350 ┬░C Ļ│Āņś©Ļ░ĢļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆņ£╝ļ®░, ņĢĮ 18% ņĀĢļÅäļĪ£ ļé«ņØĆ ņāØņä▒ņāüņØś ļČĆĒö╝ļČäņ£©ņØä Ļ░¢ļŖö 10SĒĢ®ĻĖłņŚÉņä£ļŖö 350 ┬░C Ļ│Āņś©Ļ░ĢļÅäĻ░Ć Ļ░ÉņåīĒĢśņśĆļŗż.

(3) ļŗżņä▒ļČäĻ│ä Al-SiĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦üņĀü ĒŖ╣ņ¦ĢņØä ļ░śņśüĒĢśņŚ¼ ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØä ļ│ĆĒśĢņŗ£Ēé© ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņØä ļ¦īļōżĻ│Ā ņØ┤ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ 2DņØś ļ»ĖņäĖņĪ░ņ¦üņĀü ņØĖņ×Éļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Ļ│Āņś©Ļ░ĢļÅäļź╝ Ļ│äņé░ĒĢśņśĆļŖöļŹ░, ņśłņĖĪņ╣śļŖö ņŗżņĖĪņ╣śņÖĆ ļ╣äĻĄÉņĀü ņל ņØ╝ņ╣śĒĢśņśĆļŗż. ņ£ĪĻ░ü ņĀäļŗ© ņ¦ĆņŚ░ ļ¬©ļŹĖņŚÉņä£ Ļ│Āņś© Ļ░ĢļÅäļŖö ņāØņä▒ņāüņØś ņāüĒśĖņŚ░Ļ▓░ņä▒ ļ░Å ņĀäņ▓┤ ļČĆĒö╝ļČäņ£©ņŚÉ ņśüĒ¢źņØä ļ░øņĢśļŗż.

Acknowledgmentsļ│Ė ņŚ░ĻĄ¼ļŖö ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆ ņé░ņŚģĻĖ░ņłĀĒśüņŗĀņé¼ņŚģ (Ļ│╝ņĀ£ļ▓łĒśĖ 20012145), ļ»╝ĻĄ░Ļ▓ĖņÜ®ĻĖ░ņłĀĻ░£ļ░£ņé¼ņŚģ (Ļ│╝ņĀ£ļ▓łĒśĖ 21-CM-EC-08)ņØś ņ¦ĆņøÉņ£╝ļĪ£ ņłśĒ¢ēļÉśņŚłņ£╝ļ®░, ņØ┤ņŚÉ Ļ░Éņé¼ļō£ļ”Įļŗłļŗż.

Fig.┬Ā2.Optical micrographs showing the microstructures of the (a, c) 10S and (b, d) 14S: (a, b) without UST and (c, d) with UST (cooling rate = 4 K/s).

Fig.┬Ā3.BSE images showing the microstructures of the (a, c) 10S and (b, d) 14S: (a, b) without UST and (c, d) with UST (cooling rate = 4 K/s).

Fig.┬Ā4.The contour map for the distribution of size and aspect ratio of (Al,Si)3(Zr,Ni,Fe) phase in the alloy 14S solidified at cooling rates of (a,b) 4 K/s and (c, d) 32 K/s: (a, c) without UST and (b, d) with UST.

Fig.┬Ā5.The contour map for the distribution of size and aspect ratio of Al9FeNi phases in the alloy 14S solidified at cooling rates of (a,b) 4 K/s and (c, d) 32 K/s: (a, c) without UST and (b, d) with UST.

Fig.┬Ā6.The contour map for the distribution of size and aspect ratio of Al3(Cu,Ni)2 phases in the alloy 14S solidified at cooling rates of (a,b) 4 K/s and (c, d) 32 K/s: (a, c) without UST and (b, d) with UST.

Fig.┬Ā7.BSE images of the deep etched samples showing all the intermetallic phases and their network structures of the 14S alloys solidified at cooling rates of (a, b) 4 K/sec and (c, d) 32 K/sec: (a, c) without UST and (b, d) with UST.

Fig.┬Ā8.3D reconstructed images of the 14S alloys solidified at cooling rates of (a, b) 4 K/sec and (c, d) 32 K/sec: (a, c) without UST and (b, d) with UST.

Fig.┬Ā12.Variation of calculated yield strength with the change of ╬▒ and s : (a) the change of strength with ╬▒ and s with variable volume fraction, (b) the change of strength with ╬▒ and s at a fixed volume fraction.

Fig.┬Ā13.Schematic diagram showing the changes of microstructural features with UST and/or cooling rate.

Table┬Ā1.Chemical composition of the alloys used in the investigation (wt.%)

Table┬Ā2.Tensile properties of the alloys at 350 ┬░C Table┬Ā3.Interconnectivity of 14S alloys obtained by the 3D reconstructed images.

Table┬Ā4.Table┬Ā5.Microstructural features analyzed on the 10S and 14S alloys with and without UST at cooling rates of 4 and 32 K/s. REFERENCES3. M. -S. Jo, Y. -H. Cho, J. -M. Lee, S. -B. Kim, J. -Y. Kang, J. -G. Jung, and J. -i. Jang, Materialia. 16, 101070 (2021).

14. J. -H. Yoon, Y. -H. Cho, J. -G. Jung, J. -M. Lee, and I. -M. Park, Korean J. Met. Mater. 55, 396 (2017).

16. S. -B. Kim, Y. -H. Cho, J. -G. Jung, W. -H. Yoon, Y. -K. Lee, and J. -M. Lee, Met. Mater. Int. 24, 1376 (2018).

17. S. -B. Kim, Y. -H. Cho, J. -M. Lee, J. -G. Jung, and Y. -K. Lee, Metall Mater Trans A. 50, 1534 (2019).

18. G. I. Eskin, ordon and Breach Science Publishers, Amsterdam (1998).

20. J. -G. Jung, S. -H. Lee, Y. -H. Cho, W. -H. Yoon, T. -Y. Ahn, Y. -S. Ahn, and J. -M. Lee, J. Alloys Compd. 712, 277 (2017).

23. J. -G. Jung, S. -H. Lee, J. -M. Lee, Y. -H. Cho, S. -H. Kim, and W. -H. Yoon, Mater. Sci. Eng. A. 669, 187 (2016).

24. A. Kruglova, M. Engstler, G. Gaiselmann, O. Stenzel, V. Schmidt, M. Roland, S. Diebels, and F. M├╝cklich, Comput. Mater. Sci. 120, 99 (2016).

25. H. Gang, Z. Weizheng, Z. Guohua, F. Zengjian, and W. Yanjun, Mater. Sci. Eng. A. 633, 161 (2015).

26. G. Requena, G. Garc├®s, Z. Asghar, E. Marks, P. Staron, and P. Cloetens, Adv Eng Mater. 13, 674 (2011).

27. D. Tolnai, G. Requena, P. Cloetens, J. Lendvai, and H. P. Degischer, Mater. Sci. Eng. A. 585, 480 (2013).

29. F. Stadler, H. Antrekowitsch, W. Fragner, H. Kaufmann, and P. J. Uggowitzer, Int. J. Cast Met. Res. 25, 215 (2013).

31. Z. H. Jiang, J. S. Lian, D. Z. Yang, and S. L. Dong, J Mater Sci Technol. 14, 516 (1998).

41. M. -S. Jo, Y. -H. Cho, J. -M. Lee, S. -H. Kim, J. -Y. Kang, J. -G. Jung, S. -B. Kim, and J. -i. Jang, Intermetallics. 117, 106667 (2020).

43. D. Tolnai, G. Requena, P. Cloetens, J. Lendvai, and H. P. Degischer, Mater. Sci. Eng. A. 585, 480 (2013).

45. Y. -H. Cho and The Effect of alloying elements on the formation of intermetallic compounds mechanical properties of Al-12Si cast alloys, Seoul National University, Seoul (2008).

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||