1. 서 론

AlN은 우수한 절연성, 높은 열전도도, 낮은 밀도, Si과 비슷한 열팽창 계수를 가지고 있기 때문에 고 전력 집적 회로 기판에 사용할 수 있는 유망한 재료로 알려져 있다. 하지만 AlN의 파괴인성은 다른 세라믹재료와 같이 연성-취성 천이온도 이하에서 나쁜 단점이 있다 [1]. 공업적으로 폭 넓게 사용하기 위해서는 파괴 인성을 향상시켜야 한다. 재료의 경도와 동시에 파괴인성을 향상시키기 위해서는 일반적으로 제 2상을 첨가해서 나노구조의 복합재료를 제조하는 것이다 [2,3]. 복합재료에서 제 2상은 균열 가교 와 균열 굴절에 의해 균열 전파를 억제시키는 것으로 보고되고 있다. 나노구조는 재료의 파괴 인성과 경도를 향상시키기 때문에 많은 연구자들이 나노재료에 대해 연구를 하고 있다 [4,5].

AlN은 강한 공유결합을 하고 있고, 구성 원소의 확산 계수가 낮기 때문에 소결이 어렵다. 고밀도의 AlN 제조는 소결조제를 첨가해서 1800℃ 이상의 온도로 가열해서 만들고 있다 [6-8]. 소결온도가 높아서 소결도중에 입 성장이 일어나서 나노구조의 AlN을 제조하기 어렵다. 소결온도를 낮추는 방법은 다음과 같이 생각할 수 있다. 첫번째는 분말을 고에너지 볼밀링으로 분말을 미세화시키고 분말에 결함과 스트레인을 발생시켜서 소결에 대한 구동력을 증가시키고 반응 장소를 증가시킨다 [9-11]. 두번째는 분말에 펄스된 고 전류를 흘려주어서 플라즈마 발생으로 표면 정화와 전기장하에서는 전자의 이동에 의한 원자의 확산이 빠르기 때문에 소결온도를 낮출 수 있다 [12,13]. 소결중 결정립 성장을 억제시키는 방법은 소결 온도를 낮추는 방법과 반응하지 않는 제 2상을 첨가하는 방법이 있다. 첨가하는 제 2상으로는 BN을 생각할 수 있다. BN은 그래핀과 특성이 비슷하기 때문에 백색 그래핀으로 불리고 있으며 이빈 외 4인의 연구에 따르면 [14]은 최근에 Si3N4에 BN을 첨가해서 파괴인성을 향상시켰다.

본 연구에서는 AlN과 BN 분말을 고 에너지 볼 밀링으로 혼합과 동시에 나노분말을 제조한다. 제조한 나노분말들을 펄스전류 활성 소결장치로 가열하여 짧은 시간에 AlN과 AlN-BN 나노 복합재료를 제조하고자 한다. 제조한 재료의 미세조직과 기계적 성질 (파괴 인성, 경도)을 평가한 후, 미세조직과 기계적 성질에 미치는 BN의 영향을 고찰 분석하고자 한다.

2. 실험방법

본 연구에서 사용한 AlN은 미국 Alfa 회사에서 구입하였고, 분말의 크기는 4 μm 이하이며 순도는 99.5%이었다. BN은 일본 Denka (grade GP)에서 구입하였고, 분말의 크기는 8 μm 이하였다. AlN, AlN-1 vol% BN, AlN-3 vol% BN, AlN-10 vol% BN 조성에 맞도록 AlN과 BN 분말 무게를 계산한 후 측량하였다. 측량한 분말들을 아르곤 분위기하에서 스테인레스 용기에 넣고 250 rpm으로 10시간 동안 직경이 8 mm인 WC-Co 초경 볼로 고 에너지 밀링하였다. 밀링한 분말들은 흑연 다이에 충진하였다. 펄스전류 활성 소결 장치의 개략도는 참고문헌 [15]에 나타내었다. 펄스전류 활성 소결장치 내부를 진공분위기로 만든 후, 분말에 80 MPa의 압력을 가하였다. 그 후 2,000 A의 펄스 전류를 흑연 다이와 분말에 1,400℃에 도달할 때까지 가하였다. 이때 가열 속도는 약 1,300℃/min로 2분이내에 소결이 완료되었다.

소결한 AlN과 AlN-BN 시편의 상대밀도는 시편의 부피를 아르키메데스 방법으로 측정한 후 밀도를 계산하여 평가하였다. 소결한 시편들은 알루미나 분말과 다이아몬드 페이스트를 사용하여 시편을 경면 연마하였다. 시편의 결정상은 Cu 타겟을 사용하여 X-선 회절 도형 분석으로 결정하였다. 미세조직과 조성은 EDS가 부착된 주사전자현미경으로 관찰 및 분석하였다. 밀링한 분말과 소결한 시편의 결정자 크기는 X-선 회절피크의 반가폭을 이용하여 Suryanarayana 식을 사용하여 계산하였다 [16]. AlN와 AlN-BN 복합재료의 경도는 경면 연마된 시편을 비커스 경도계로 20 kgf 하중으로 15초간 유지하여 압흔을 형성시킨 후, 형성된 압흔의 면적과 하중으로부터 경도를 계산하였다. 파괴인성은 압흔의 모서리에서 전파된 균열의 길이를 측정하여 Niihara 식으로 계산하였다 [17].

3. 결과 및 고찰

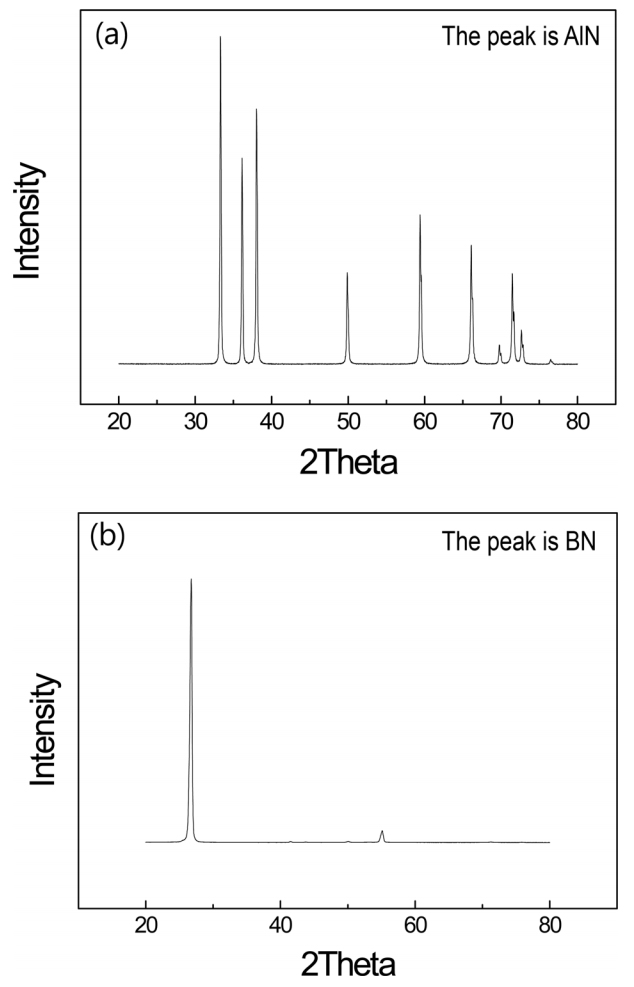

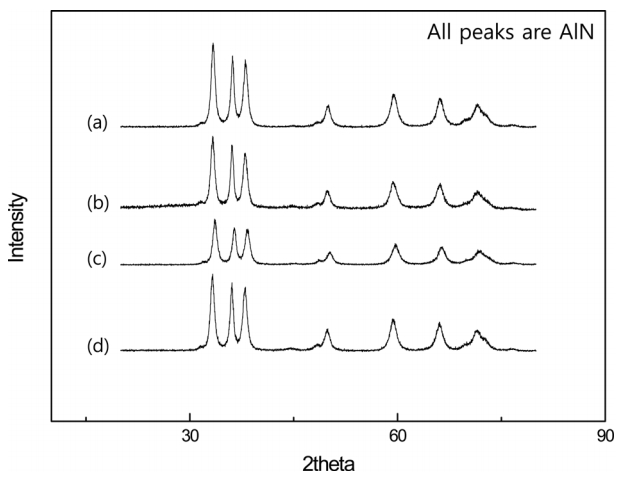

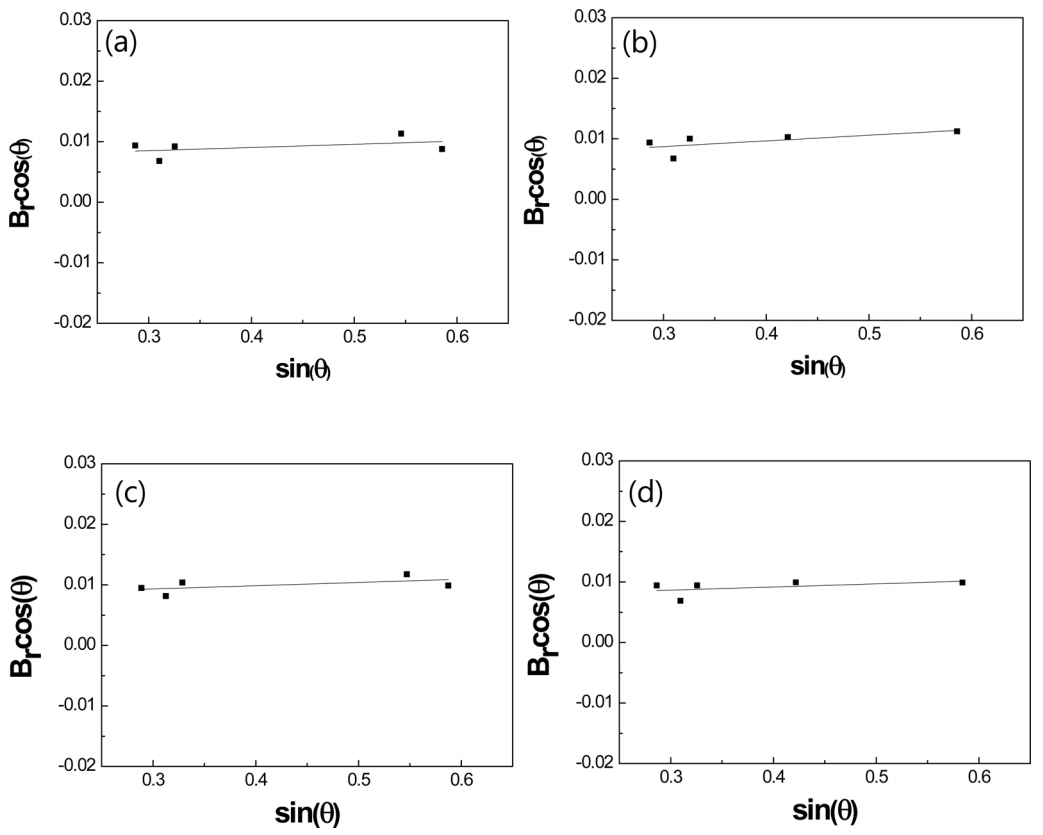

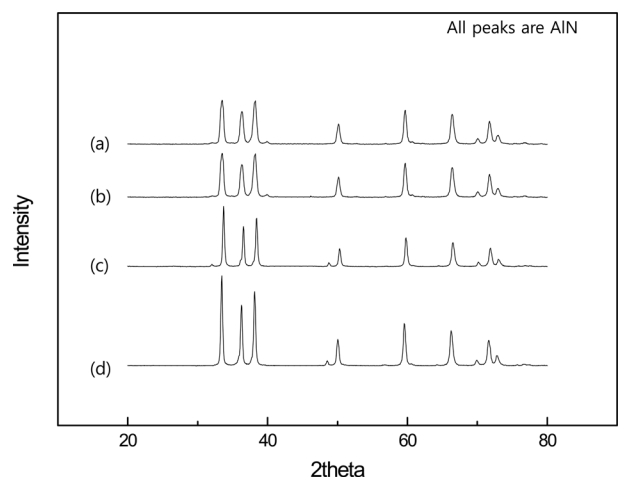

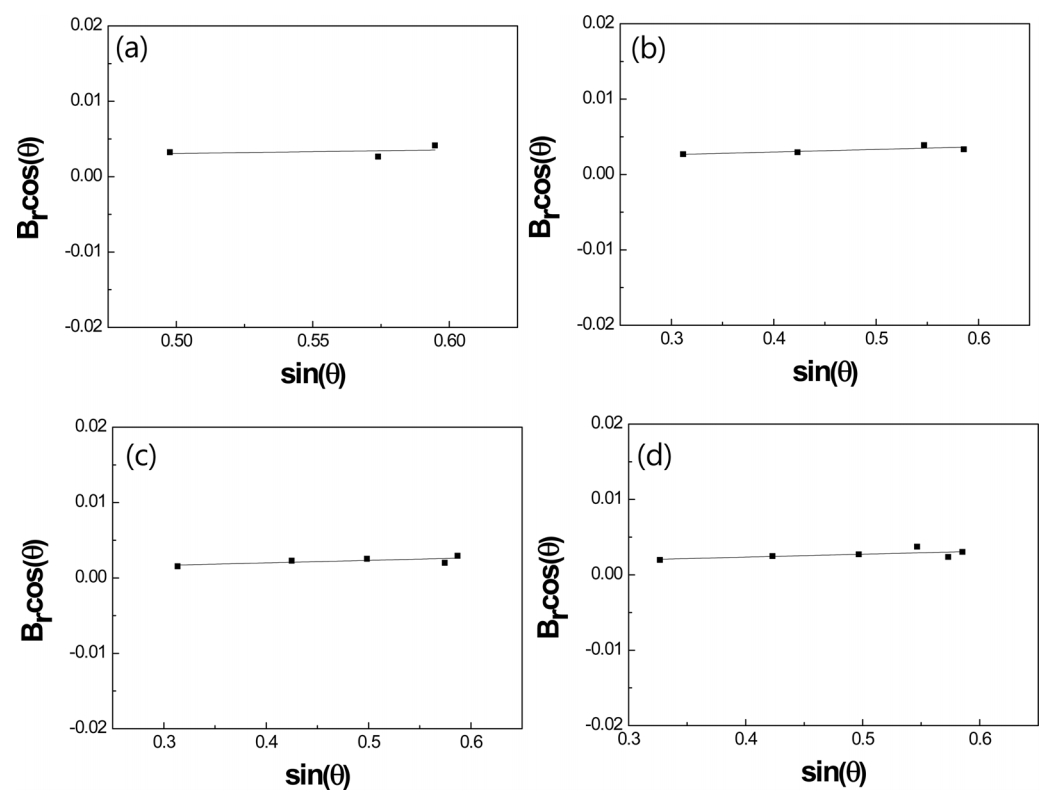

그림 1은 초기분말 AlN과 BN의 X-선 회절 패턴를 나타낸 것이다. 그림 1 (a)에서는 모든피크가 AlN이었고, 그림 1 (b)에서는 모든 피크가 BN이었다. 10시간 동안 볼밀링한 AlN-BN분말의 X-선 회절 패턴은 그림 2에 나타내었다. 그림 2에서 반가폭은 초기분말의 반가폭 보다 컸다. 이것은 볼밀링 도중에 분말이 미세화 되었고, 분말에 스트레인이 도입되었기 때문으로 판단된다. 그림 3은 입자의 크기를 Suryanarayana 식[16]으로 구하기 위해서 Sinθ에 따른 Br Cosθ 값을 나타낸 것이다. AlN, AlN-1 vol% BN, AlN-3 vol% BN, Al-10 vol% BN 분말에서 AlN 분말의 크기는 각각 20, 23, 18, 18 nm이었다. AlN-10 vol% BN 분말을 10시간 고 에너지 볼 밀링한 분말의 주사전자현미경 조직과 EDS 분석결과는 그림 4에 나타내었다. 밀링한 분말은 매우 미세하고, 분말들이 응집되어 있음을 알 수 있다. 밀링한 AlN-10 vol% BN 혼합 분말의 EDS 분석에서는 Al, N, B과 Pt 피크만 관찰되었고, 볼이나 용기로부터 오염될 수 있는 텅스텐 이나 철 피크는 관찰되지 않았다. Pt피크는 분말의 미세조직을 선명하게 관찰하기 위해서 분말을 Pt로 코팅하였기 때문에 관찰된 것이다. 밀링한 AlN과 AlN-BN 분말에 80 MPa의 기계적 압력과 2000 A의 펄스 전류를 분말에 가해서 1400℃에서 2분 이내에 소결하였다. 그림 5는 1400℃로 가열한 시편의 X-선 회절 패턴을 나타낸 것이다. X-선 회절패턴에서는 AlN 피크만 관찰되었다. 1400 ℃로 소결한 AlN과 AlN-BN 시편에서, AlN 결정립 크기를 Suryanarayana 식 [16]으로 평가하기 위해서 Sinθ에 따른 Br Cosθ 값을 도시한 것은 그림 6에 나타내었다. 절편의 값으로부터 계산한 AlN, AlN-1 vol% BN, AlN-3 vol% BN, AlN-10 vol% BN에서 AlN 결정립 크기는 각각 220, 207, 200, 173 nm이었다. 이것은 AlN 결정립 크기가 BN 첨가에 따라 감소함을 의미한다. BN이 소결도중에 AlN의 성장을 억제시킨다고 생각된다. BN이 결정립 미세화에 미치는 영향은 미세조직에서도 관찰할 수 있다. 그림 7은 1400℃로 소결한 시편 파단면을 주사전자현미경으로 관찰한 미세조직을 나타낸 것이다. AlN 결정립 크기는 BN 첨가로 감소함을 관찰할 수 있다. BN을 첨가하지 않은 순수한 AlN 미세조직에서도 결정립이 미세함을 알 수 있다. 이것은 가열속도가 빠르고, 가열시간이 짧아서 시편이 고온에 가열될 시간이 작아서 AlN 결정립 성장이 어렵기 때문으로 판단된다. 또한, 고 에너지 볼 밀링한 AlN 나노분말을 초기 분말로 사용했기 때문으로 생각된다. 고 에너지 볼 밀링한 분말은 분말에 도입된 결함과 스트레인 증가로 소결에 대한 구동력이 크고, 원자들이 상호 확산할 수 있는 분말 접촉점들의 증가로 소결이 저온에서 이루어지기 때문으로 생각된다. 1400℃로 소결한 AlN, AlN-1 vol% BN, AlN-3 vol% BN, AlN-10 vol% BN 시편의 상대밀도는 각각 98, 100, 98과 98% 이었다. 모든 시편의 파단면에서는 균열이 결정립계를 따라서 전파하는 입계 파괴 현상을 주로 보이고 있다. 이것은 결정립계의 원자간 결합이 결정립내 보다 약하기 때문에 균열이 주로 결정립계를 따라 전파하기 때문으로 판단된다. 많은 연구자들이 AlN분말을 스파크 플라즈마 소결로 연구하였다 [7,18]. 초기분말의 크기가 100 nm 정도로 미세하여도 1600℃에서 19분 가열할 때 입자성장이 일어나서 AlN입자의 크기는 1 μm 정도된다고 보고되었다 [7]. Qian 등은 [18] 1800℃에서 15 분 가열하여 결정립 크기가 0.5 μm 정도의 AlN소결체를 제조하였다. 본 연구와 비교하면 본 연구에서는 짧은 시간에 낮은 온도에서 나노구조의 AlN소결체를 제조하였다. 이것은 본 연구에서는 고 에너지 볼 밀링한 분말을 사용하였기 때문으로 생각된다.

AlN과 AlN-BN 복합재료의 경도와 파괴인성은 20 kgf 하중으로 비커스 경도계로 측정하였다. 경도는 압흔자국의 면적을 계산한 후, 면적분에 하중으로 결정하였고, 파괴인성은 압흔자국 모서리에서 발생된 균열의 길이를 측정하여 Niihara 식 [17]으로 결정하였다.

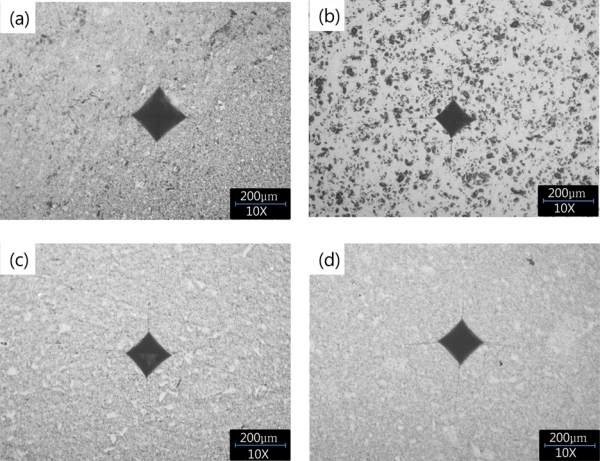

그림 8은 압흔자국을 나타낸 것이다. 압흔자국의 면적은 AlN에 BN을 첨가한 시편에서 작은것을 관찰 할 수 있다. 또한 압흔 자국 모서리에서 균열이 전파되고 있음을 알 수 있다.

1400℃로 소결한 AlN, AlN-1 vol% BN, AlN-3 vol% BN, AlN-10 vol% BN시편의 경도와 파괴 인성은 각각 943, 1455, 1147, 1110 kg/mm2이고 4, 5.7, 5.5, 5.4 MPa·m1/2 이었다. AlN의 경도와 파괴인성은 BN 첨가로 동시에 증가하였다. 이 이유는 첫 번째로 BN 첨가에 의한 AlN 결정립 크기의 미세화와 두 번째로 BN이 균열 전파를 막아주는 효과를 생각할 수 있다. 일반적으로 Hall-Patch식에 의해 경도는 결정립이 작을수록 증가한다. 본 연구에서 AlN의 결정립 크기는 BN 첨가로 작아졌다. 세라믹의 파괴 인성에 미치는 제 2상의 영향에 관해 여러 연구자들이 연구한 결과, 제 2상이 균열 전파를 억제시키기 때문에 파괴인성을 향상시킨다고 발표하였다 [19].

4. 결 론

AlN과 BN이 혼합된 분말을 고 에너지 볼밀링으로 나노분말을 제조하였다. 이들 밀링한 분말에 압력과 펄스 전류를 가해 2분 이내의 짧은 시간 내에 소결하였다. 소결한 시편의 미세조직과 기계적 성질을 연구한 결과 아래와 같은 결론을 얻었다.

1. 고 에너지 볼 밀링으로 나노 분말 AlN을 제조하였다.

2. 소결한 시편에서 AlN 결정립 크기는 AlN에 BN 첨가량이 증가할수록 작아졌다. 이것은 소결중 BN이 AlN의 결정립 성장을 억제시키기 때문으로 판단된다.

3. AlN과 AlN-BN 시편의 파단면에서 균열이 결정립계를 따라서 전파하는 입계 파괴를 주로 보였다. 이것은 결정립계 결합이 결정립내 보다 약하기 때문에 결정립계를 따라서 균열이 주로 전파하기 때문으로 생각된다.

4. AlN의 경도와 파괴인성은 BN첨가로 모두 증가하였다. 이것은 AlN에 BN 첨가로 AlN의 결정립 미세화와 BN이 균열전파를 억제시키는 효과에 기인된 것으로 생각된다.