1. 서 론

차세대 기술은 친환경적이고 경제적인 요소에 대한 관점으로 고려되어 왔으며, 다양한 분야에 대한 많은 연구가 효율성 개선에 초점을 맞추고 있다 [1]. 그 중 우주항공분야에서는 항공기 엔진이나 가스 터빈엔진의 성능 및 효율을 향상시키기 위한 재료 개발에 대한 많은 연구가 진행되고 있다 [2]. 주로 사용되는 엔진 재료는 Haynes230과 Inconel 718 합금 등이 사용되며 [3-6], 냉각시스템 없이 약 1100 °C 이하의 작동 온도를 나타낸다. 기존의 보고에 의하면 냉각시스템 없이 약 1300 °C의 작동 온도에 도달하면 엔진의 효율을 약 50 % 향상시킬 수 있다고 보고되었다 [7,8]. 따라서 초고온재료는 높은 융점, 낮은 밀도와 우수한 고온 강도 등의 특성이 필요하기 때문에, 이를 충족하는 refractory 합금이 차세대 초고온 재료로 연구되어 왔다 [9-13]. Refractory 원소 중 Mo 및 Nb 기지의 합금은 이러한 특성들을 적절히 포함하고 있으며, 고온에서의 기계적 특성과 크리프 특성 등이 매우 우수하다고 알려져 있다. 그 중 Nb 기지의 합금은 Mo 기지보다 낮은 밀도를 나타내며 터빈 블레이드 등의 응용 분야에서 높은 잠재력을 가진 것으로 간주되어왔다.

특히, Nb-silicide 합금은 Ni기 합금보다 비교적 낮은 약 6.6~7.2 g/cm3의 밀도를 가지며 고온에서의 우수한 기계적 특성을 나타낸다 [14,15]. 그러나 고온에서 Nb2O5(s) 산화물의 스케일 형성과 이에 따른 연속산화물 층이 아닌 다공성 산화물 층으로 형성되는 고온에서의 열악한 산화저항성을 나타낸다 [14-16]. 이를 보완하고자 합금원소 첨가로 내산화성을 향상시키려는 연구가 진행되었지만, 현재까지 고온에서의 기계적 특성과 내산화성의 균형에 도달하지 못하였다 [17]. 따라서, 다른 대안으로 합금 자체에 대한 표면 코팅을 통한 연구가 진행되었다. 실리사이드 코팅은 1600 °C 이하의 온도에서 Nb-based 합금의 내산화성 및 내열성을 크게 증가시킨다고 알려져 있다 [18]. 고온산화 분위기에서 코팅층의 내구성은 주로 실리사이드, Nb-oxide 및 SiO2로 구성된 표면층을 통한 산소의 확산속도와 보호된 합금의 코팅층의 성분에 따른 확산에 의해 결정된다[19]. 내산화성을 향상시키기 위해서는 확산을 최소화해야 하고, 실리사이드 코팅의 성분과 합금의 조성에 대한 열팽창 계수가 유사해야 한다 [19]. 이러한 조건으로 Nb-Silicide 합금의 내산화성을 향상시키기 위해 HAPC (Halide Activated Pack Cementation Process) 코팅법에 대한 많은 연구가 진행되었다.

이전 연구에서는 Nb-silicide 합금에 Si, Si/B, Si/Al, Si/Y의 HAPC (Halide Activated Pack Cementation Process) 코팅이 수행되었다 [14,15,18,20,21]. 이에 대한 코팅층은 모재 위에 Nb-silicide 층이 형성되고, 고온산화 분위기에서 SiO2 산화물이나 Al2O3 산화물의 형성으로 추가적인 산소의 침입을 방지하여 내산화성을 향상하였다. J. Cheng et al.는 pure Nb과 Nb-25Si-12.5B 합금의 T2 single phase 합금에 Si-pack 코팅을 통해 실리사이드 층을 형성한 후 1100 °C에서 미세구조와 산화거동을 비교하였다 [15]. 또한, pure Nb, Nb5SiB2 single phase 합금, Nbss+T2 two-phase 합금에 Si/B 코팅하여 1100 °C에서의 산화거동을 비교하였다 [18]. X. Tian et. al.는 Nb silicide-based 합금에 Si/Al 코팅을 통해 (Nb,X)Si2+(Nb,X)5Si3 층의 코팅온도에 따른 확산 거동을 분석하였다 [20]. 이와같이 pack cementation 코팅 후 코팅층과 1100 °C에서의 산화거동 분석에 대한 연구가 진행되었지만, 1100 °C 이상의 온도에서의 산화거동에 대한 연구는 진행된 바가 없다. 그 이유는 전술한 바와 같이 HAPC 코팅에도 불구하고, 고온산화분위기에서 합금 표면에 SiO2 와 Nb2O5를 포함한 NbO2 산화물을 형성시켜 산화저항성을 저하시킨다고 알려져 있기 때문이다.

본 연구에서는 Nb의 다양 합금에 대한 연구가 필요하지만, 주로 Nb-silicide가 주된 원소임으로 이를 연구하기위한 기초연구로서 Nb-Si 합금을 제작하여 코팅층과 내산화성을 평가하고자 하였다. 또한, Nb-Silicide 합금에 다양한 온도 및 시간에 따른 Si-pack 코팅을 통해 코팅층의 두께 및 상분석을 비교하여 최적의 코팅 조건을 확립한 뒤, 1200~1400 °C의 고온산화분위기에서 미세구조관점으로 산화거동을 분석한 결과, 1200 °C의 고온산화시 우수한 내산화성을 나타내는 현상이 Nb 합금에서 처음으로 관찰되었다. 이를 위해 Si pack cementation의 파우더 혼합비를 고려하였을 때의 최적화된 조성을 선정하여 체계적으로 코팅층을 분석하였다. 본 연구에서는 초고온에서의 Nb-silicide 합금의 내산화성 향상 및 산화거동 규명에 치중되고 있는 refractory 합금의 연구를 보다 확장하고, 위 결과들에 대한 종합적인 고찰을 통해 고온 구조재료로서의 가능성에 대해 논의하고자 하였다.

2. 실험 방법

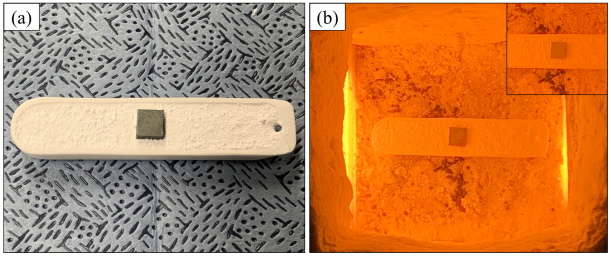

Ar 분위기 하에서 텅스텐 전극을 사용하여 아크-용융에 의해 Nb-12Si (wt%) 합금을 제조하였다. 그림 1은 Nb-12Si (wt%) 합금에 해당하는 Nb-Si 상태도를 나타내었다. SiC paper로 연마한 후 초음파 세척한 후 합금 표면에 Si pack cementation 코팅을 수행하였다. Si Pack cementation 코팅에 사용될 팩 분말은 25Si-70Al2O3-5NaF (wt%)의 조성으로 진행하였다. 시편과 혼합된 분말을 알루미나 도가니에 넣고 세라믹본드를 통해 밀봉하여 상온에서 24시간 동안 건조하였다. 건조된 알루미나 도가니를 가열로에 넣고, Ar 분위기 하에서 900~1100 °C의 온도 및 6~48 시간의 다양한 조건으로 열처리를 하였다. 또한, 가열로의 온도는 5 °C/min 조건으로 승온하였고, 열처리가 완료된 후 상온까지 로랭하였다. 산화저항성을 분석하기위해 등온 정적 산화 시험을 1200 °C의 온도에서 최대 12 시간동안 수행하였다. 그림 2 (a)는 산화시험 전의 YSZ 분말을 채운 알루미나 보트 위에 코팅된 시편을 나타낸 이미지이다. 그림 2 (b)와 같이, 1200 °C의 고온산화분위기의 전기로 내에 위치시켰고, 선정한 시간조건이 도달한 후 제거하여 공랭하였다. X-ray diffraction(XRD, Rigaku) 및 Energy dispersive spectroscope (EDS)를 포함한 Field Emission Secondary Electron Microscope (FE-SEM, Hitachi)를 통해 정적 산화 시험 전 후에 대한 코팅층의 변화 관점에서의 상분석과 미세구조 분석을 수행하였다.

3. 실험결과 및 고찰

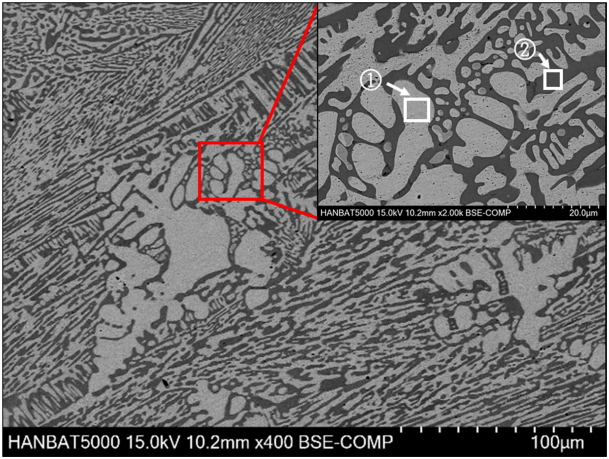

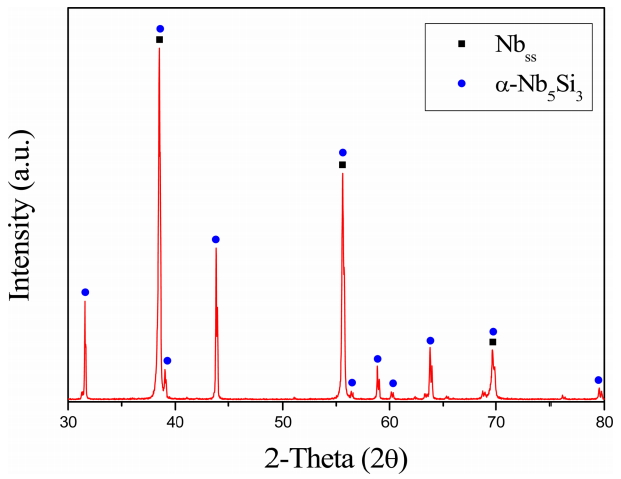

그림 3는 아크-용해법으로 제조된 Nb-12Si (wt%) 합금의 SEM BSE 이미지이다. 표 1은 그림 3의 ①, ② 영역에 해당하는 에너지분산형 분광분석법(EDS: Energy Dispersive X-ray Spectroscopy)에 대한 결과를 나타내었다. EDS 분석 결과로 ①, ② 영역에서는 각각 99.5 at% Nb, 0.5 at% Si와 64.7 at% Nb, 35.3 at% Si 조성이 검출되었다. Nb-12Si (wt%) 조성에 해당하는 Nb과 Si을 아크 용융한 뒤 냉각을 시키면 그림 1에서와 같이 약 1770 °C에서 Nb과 α-Nb5Si3 상이 형성된다는 것을 알 수 있다. 따라서 그림 3에서의 흰색 부분과 짙은 회색 부분은 각각 Nb(ss)와 α-Nb5Si3 상으로, Nb-12Si (wt%) 합금은 Nb(ss)와 α-Nb5Si3으로 이루어진 2상 합금으로 확인되었다. 그림 4는 Nb-12Si (wt%) 합금의 XRD 결과로, Nb(ss)와 α-Nb5Si3 피크가 검출되었다.

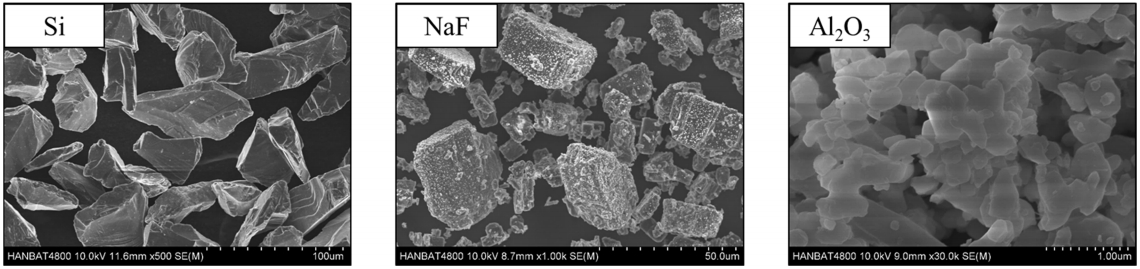

Nb-12Si (wt%) 합금의 표면 위에 silicide 코팅층을 형성하고자 Si pack cementation 공정을 수행하였다. 그림 5는 Si-pack 코팅에 사용한 코팅원인 Si, 소결방지 역할을 하는 Al2O3 와 활성제인 NaF에 대한 SEM 이미지이다. SEM 분석 결과, Si, Al2O3, NaF 분말 순으로 약 25 µm, 0.5 µm, 35 µm의 입자 크기를 확인하였다. Si 확산 코팅의 경우에는 열처리 동안 팩 안의 파우더가 고온에서 반응하여 SixFy(g)가 생성되고, 생성된 가스가 모재 안으로의 확산을 통해 합금 표면에 silicide 코팅층이 형성된다. 이 때, 소결 방지 역할을 하는 세라믹 재료인 Al2O3 분말은 화학 반응에 참여하지 않는다고 알려져 있다 [8,23].

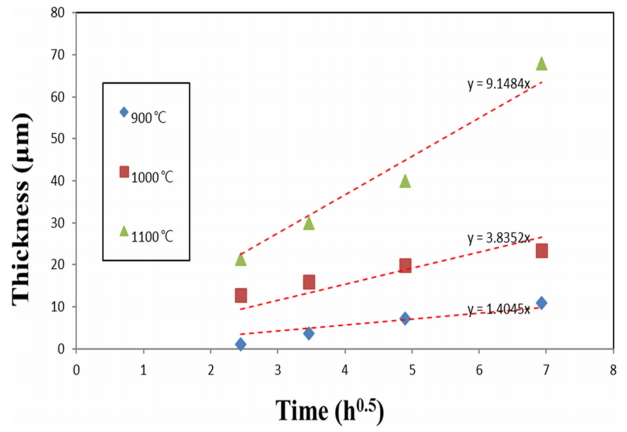

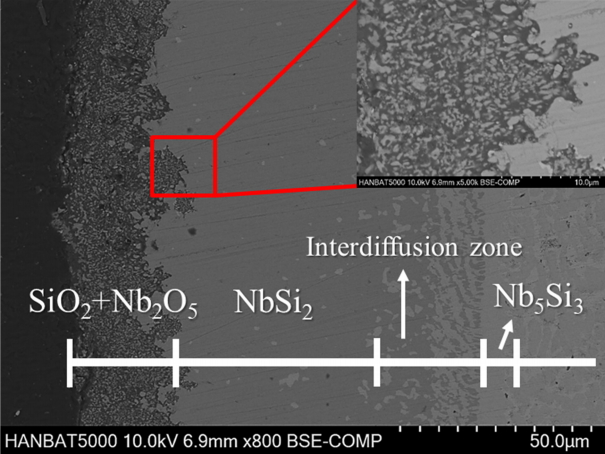

Si-pack 코팅은 900~1100 °C의 온도 및 6~48 시간에 해당하는 다양한 열처리 조건을 적용하여 수행하였다. 그림 6는 열처리 온도[°C] 및 시간[h0.5]에 따른 silicide 코팅층의 두께[µm] 변화를 나타내었고, 900, 1000, 1100 °C에서의 실험 데이터를 보여주며, 각 온도별로 시간[h0.5]에 선형적인 그래프를 나타내었다. 즉, 코팅층의 두께는 시간에 따라 확산거동을 하는 것으로 나타났다. x2=kt의 확산 거동을 가정할 때, 900, 1000, 1100 °C의 온도에 각각 해당하는 k 값은 2.0×10-10, 1.5×10-5와 8.4×10-9 cm2/sec로 나타났다. 그림 7는 1100 °C의 온도에서 48시간동안 Si-pack 코팅된 Nb-12Si (wt%) 합금의 단면 SEM BSE 이미지이다. Silicide 코팅층은 주로 NbSi2 상으로 이루어져있고, NbSi2층과 모재 사이에 interdiffusion zone이 형성되었다. EDS 분석 결과, Interdiffusion zone의 밝은 회색 부분은 65.7 at% Nb와 34.3 at% Si으로 구성된 Nb5Si3 상을 나타내고, 짙은 회색부분은 32.9 at% Nb와 67.1 at% Si으로 구성된 NbSi2 상을 나타낸다. 결과적으로 1100 °C의 온도에서 48시간동안 Si pack cementation 코팅 후, 합금의 표면에 NbSi2와 Nb5Si3 상으로 이루어진 약 67 µm의 두께를 갖는 silicide 코팅층이 형성되었다.

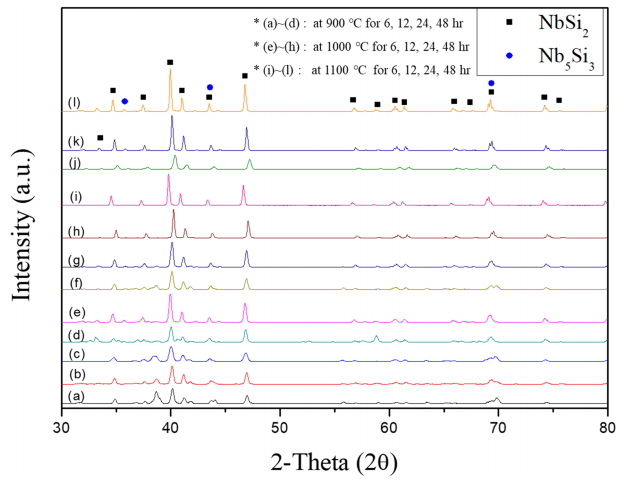

그림 8은 900 °C, 1000 °C와 1100 °C에서의 열처리 온도와 6~48 열처리 시간에 대한 조건으로 Si-pack 코팅된 Nb-12Si (wt%) 합금의 XRD 분석결과를 나타낸 그래프이다. 그림 8(a)-(d)는 900 °C에서 6, 12, 24, 48 시간 동안의 조건으로 코팅된 합금의 XRD 결과로, 모든 조건에서 NbSi2 상과 Nb5Si3 상이 검출되는 것으로 확인하였다. 또한, 900 °C뿐만 아니라 그림 8(e)-(h)의 1000 °C에서의 조건과 그림 8(i)-(l)의 1100 °C에서의 조건에서도 NbSi2 상과 Nb5Si3 상의 피크가 검출되었다.

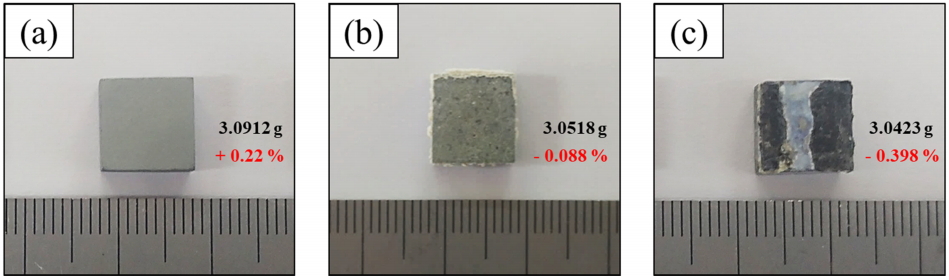

등온 정적산화시험은 1100 °C에서 48 시간동안 모재와 Si-pack 코팅된 시편을 이용하여 1200 °C 이상의 고온산화 분위기 하에서 수행하였다. 그림 9는 1200 °C에서 5 시간 동안 정적산화실험을 진행한 모재의 외관 이미지이다. 흰색의 산화층을 형성하였지만 박리되어 산화 전의 본래의 형태를 유지하지 못하였다. 그림 10은 정적산화실험 후의 외관 이미지이다. 그림 10(a)는 1200 °C에서 12 시간의 조건에서 산화시험을 진행한 시편이고, 그림 10(b), (c)는 각각 1300 °C와 1400 °C에서 3 시간동안 산화시험을 진행한 후의 시편의 외관 이미지를 나타내었다. 1400 °C의 조건에서는 다른 조건들과 달리 시편 본래의 형상이 보존되지 않았다. 또한, 1300 °C의 조건에서는 코팅층이 박리되어 코팅층과 모재 사이에 흰색을 띄는 산화물이 형성된 것을 확인하였다. 그러나 1200 °C에서 산화시험 후의 시편은 외관상 큰 변화가 없는 것으로 보아, 1200 °C 이하의 온도에서 Si-pack 코팅을 통해 Nb-12Si (wt%) 합금의 내산화성이 향상된다고 사료된다.

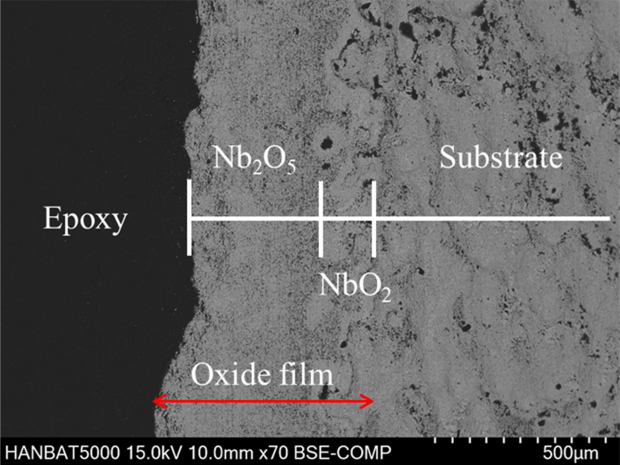

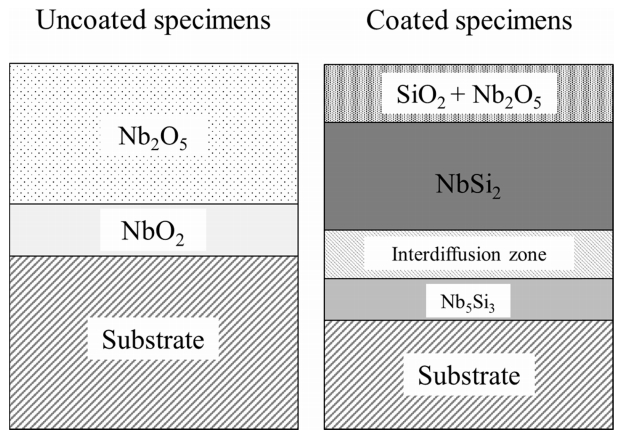

그림 11은 1200 °C에서 5 시간의 조건에서 정적 산화 시험 후의 산화층과 박리된 모재의 단면 SEM BSE 이미지로, 약 530 µm의 두께를 가진 Nb2O5+NbO2 산화층이 형성되었다. 그림 12는 1200 °C에서 12 시간의 조건에서 정적 산화 시험 후의 Si-pack 코팅된 합금의 단면 SEM BSE 이미지로, 확산경로는 SiO2+Nb2O5/NbSi2/NbSi2+Nb5Si3/Nb5Si3으로 나타났다. 산화 시험 후, 표면에 SiO2와 Nb2O5 상으로 이루어진 약 25 µm의 산화층이 형성되었고, interdiffusion zone과 모재 사이에는 Nb5Si3 층이 형성되었다. 산화층의 EDS 분석결과는 흰색 부분은 19.3 at% Nb, 8.4 at% Si, 72.3 at% O로 검출되었고, 회색 부분은 8.2 at% Nb, 20.5 at% Si과 71.3 at% O로 검출되어 SiO2 상과 Nb2O5 상으로 이루어짐을 확인하였다. 또한, 코팅층의 경우에는 33.4 at% Nb와 66.6 at% Si으로 구성된 NbSi2 상과 62.9 at% Nb와 37.1 at% Si으로 구성된 Nb5Si3 상을 확인하였다. 그림 13은 1200 °C의 고온산화분 위기에서 코팅하지 않은 시편과 Si-pack 코팅된 시편의 정적산화 시험 후의 모식도를 나타냈었다. Nb-silicide에서 형성된 SiO2는 연속적인 산화층보다는 다공성에 가깝기 때문에 산화층이 SiO2+Nb2O5 상으로 이루어졌고, SiO2의 형성에 의한 NbSi2 층의 Si이 외부로의 확산에 의해서 내부 Si 함량이 감소하여 Nb5Si3 상이 층으로 형성되었다고 사료된다.

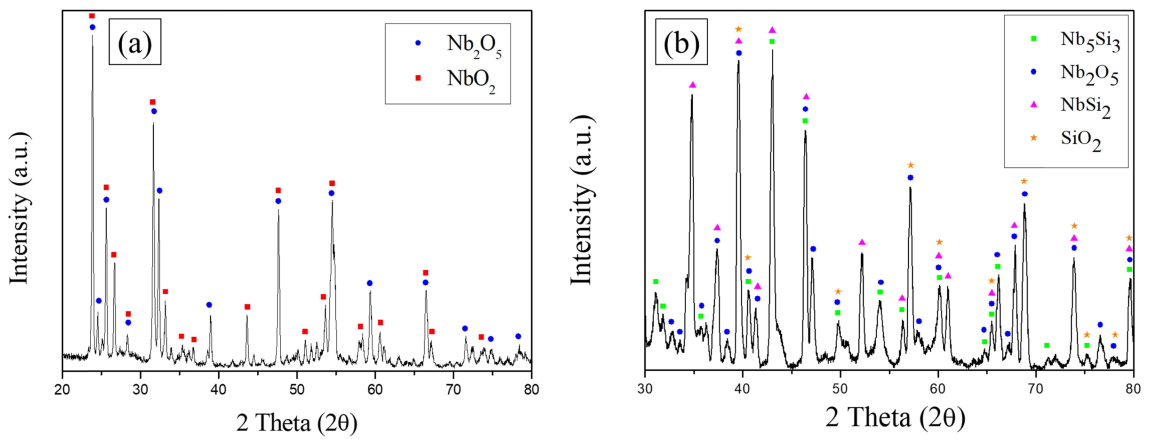

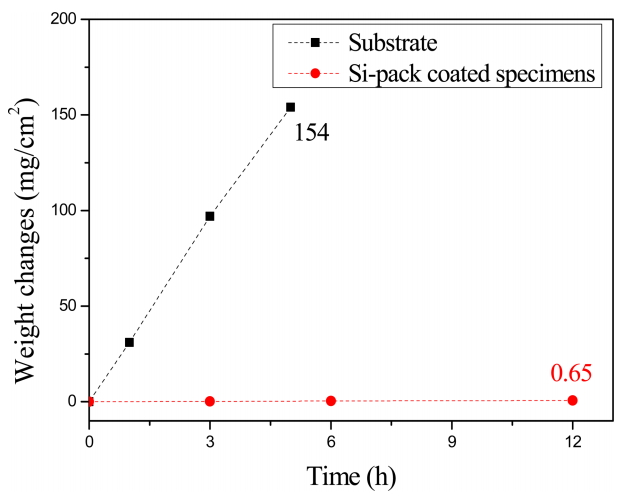

그림 14는 1200 °C에서 12 시간의 조건에서 산화 시험을 한 후의 모재와 Si-pack 코팅된 합금의 XRD 분석결과를 나타낸 그래프이다. XRD 분석결과, 코팅되지 않은 모재의 산화층은 Nb2O5와 NbO2 상의 피크가 검출되었고 Si-pack 코팅의 시편의 경우에는 코팅층인 NbSi2, Nb5Si3 상과 산화층의 SiO2, Nb2O5 상의 피크가 검출되었다. 그림 15은 Si-pack 코팅 전과 코팅 후의 합금을 1200 °C에서 최대 12 시간의 정적 산화 시험 이후의 무게변화를 보여준다. 코팅하지 않은 시편은 산화 시간의 증가에 따라 무게 변화량이 증가하였으며, 5 시간의 산화 시험 후에는 약 154 mg/cm2의 무게가 증가하였다. 이러한 무게 증가는 지속적인 모재의 산화를 나타낸다. 반면에, Si-pack 코팅한 시편은 12 시간까지의 산화시험동안 약 0.65 mg/cm2 이내의 무게변화를 나타내었다. 이에 따라서, Nb-Si 합금의 Si-pack 코팅은 내산화성을 증가시키는데 유용하다고 사료된다. 그림 16는 1200 °C에서 코팅되지 않은 시편과 코팅된 시편의 단위 면적당 무게증가의 제곱과 산화시간 사이의 관계를 보여준다. 일반적으로 포물선 법칙을 따르는 산화거동은 ∆W2 = Kpt + C 식을 충족시킨다 [24]. 여기서는 단위 면적당 무게 증가, Kp 는 산화 속도 상수, t는 산화 시간, C는 상수이다. 코팅되지 않은 시편의 산화 시험 결과는 Nb2O5와 NbO2 산화물을 형성하였고, y=4221.9x의 선형적인 식과 R2=0.9224로 나타났다. 또한, 코팅된 시편의 산화시험 결화는 Nb2O5와 SiO2 산화물을 형성하였고, y=0.0327x의 선형적인 식과 R2=0.9457로 나타났다. 기존의 연구결과는 1100 °C에서도 추가적인 산화를 방지하지 못하여 SiO2와 Nb2O5 상뿐만 아니라 NbO2 산화물이 검출됨으로써 높은 내산화성을 보이지 않았다 [14]. 하지만, 본 연구의 결과에서는 최초로 1200 °C에서 최대 12 시간까지의 산화분위기동안 NbO2 상이 검출되지 않았고, 안정적으로 silicide 코팅층과 모재가 유지되고 있는 이유는 60 µm 이상의 NbSi2 코팅층을 제조하였기 때문이라고 사료된다. 다양한 원소를 함유한 Nb 합금의 추가 실험이 필요하지만 본 연구로부터 1200 °C에서 안정적인 내산화특성을 보이는 결과를 얻은 것은 매우 우수한 결과로 사료되며 이는 전술한 바와 같이 50 µm 이상의 코팅층을 Nb 합금에서 수행하였기 때문이라고 사료된다. 본 연구로부터 기존의 보고와는 달리 Nb 합금의 내산화성은 NbSi2 코팅층의 두께에 좌우되는 것을 밝혔으며, 코팅층의 변화에 따른 온도별 내산화성에 대한 연구는 지속적으로 필요한 것으로 사료된다.

4. 결 론

본 연구에서는 고온에서의 우수한 기계적 특성을 지닌 Nb 합금의 기초연구로서 Nb-Si 2원계 합금을 제조하였고, Si-pack 코팅을 적용하여 silicide 코팅층의 형성을 통해 합금의 내산화성을 향상시키고자 하였으며, 열처리 온도 및 시간의 다양한 조건에 따른 코팅층의 두께 변화와 미세구조를 분석하였다. 또한, 이전 연구에서 보고되었던 정적산화시험의 온도보다 높은 온도인 1200 °C에서 내산화성 향상과 산화거동을 규명하였다. 그 결과, Nb-12Si (wt%) 합금에 Si-pack 코팅을 통해 NbSi2+Nb5Si3 상으로 이루어진 약 60 µm 두께의 silicide 코팅층을 형성하여 외부의 산소와의 반응으로 인해 생성된 산화층을 통해 1200 °C의 고온 산화분위기에서 최대 12 시간동안 시편을 보호하였으며, 이에 따라 합금의 내산화성이 향상되었다는 것을 확인하였다. 또한, 온도 및 시간 조건에 따라 코팅층의 미세구조 및 두께에 대한 변화와 정적산화시험에서의 코팅층의 산화거동을 확인함으로써, 고온산화분위기에서의 최적화된 silicide 코팅층을 형성하였고, 코팅층의 두께와 내산화성과 매우 밀접한 관계가 있음을 나타내었다. 본 연구를 통하여 기존에는 1100 °C까지 코팅층이 유효하다는 보고와는 달리 고온 산화저항성이 열악한 Nb-Si 합금을 1200 °C의 고온에서의 적용 가능성을 확인함으로써, 향후 Nb-based 합금의 개발 및 내산화성 향상에 대한 연구에 응용될 것으로 사료된다.