|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractThe effect of tailored microstructures in 0.5 wt% CaO added AZ31 on tensile, high-cycle fatigue, and fatigue crack growth properties was examined. By adding CaO, the average grain size (AGS) was significantly reduced from 4.25┬▒2.32 ╬╝m (conventional AZ31) to 2.42┬▒1.60 ╬╝m (CaO-AZ31). The fineprecipitates of CaO-AZ31 were more evenly distributed and their fraction was higher than those of conventional AZ31. The fine-precipitates were identified as Al8Mn4Ca and (Mg, Al)2Ca in CaO-AZ31, meanwhile, were identified as Al8Mn5 and Mg17Al11 in conventional AZ31. The tensile test results showed that the yield strengths of CaO-AZ31 and conventional AZ31 were 238.0 MPa and 206.7 MPa, respectively. The elongation-to-failure also increased when CaO was added. The improved tensile properties of CaO-AZ31 could be explained by grain refinement and precipitation hardening. The high-cycle fatigue limit also increased about 15% with added CaO. The fatigue limits as a function of the tensile strengths of CaO-AZ31 and conventional AZ31 were 0.508 and 0.457, respectively. The origin of the improved fatigue resistance was attributed to inhibition of the formation of DTs, which acted as the fatigue crack source, in CaO-AZ31. In contrast, the fatigue crack growth property did not change when CaO was added. Based on the above findings, the relationships between microstructure, mechanical properties and deformation mechanisms are also discussed.

ņä£ļĪĀņĄ£ĻĘ╝ ņś©ņŗż Ļ░ĆņŖż ļ░®ņČ£ ļ░Å ņŚÉļäłņ¦Ć ņåÉņŗż ļō▒ņØä ņĢ╝ĻĖ░ĒĢĀ ņłś ņ׳ļŖö ņé░ņŚģĻ│äņŚÉņä£ ņĀĆ ļ╣äņÜ®, ņÜ░ņłśĒĢ£ ļ╣äĻ░ĢļÅä ļ░Å ļé«ņØĆ ņŚÉļäłņ¦Ć ņåÉņŗżņØä ņČ®ņĪ▒ĒĢśļŖö, ņ¦ĆņåŹĻ░ĆļŖźĒĢ£ ņåīņ×¼ Ļ░£ļ░£ņŚÉ ļīĆĒĢ£ Ļ┤Ćņŗ¼ņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ļŗż [1]. ņØ┤ļ¤¼ĒĢ£ ļ¼ĖņĀ£ņĀÉļōżņØä ĻĘ╣ļ│ĄĒĢśĻĖ░ ņ£äĒĢ£ ĒĢśļéśņØś ļ░®ņĢłņ£╝ļĪ£ ņĀĆ ņ£ĄņĀÉņØä Ļ░Ćņ¦ÉĻ│╝ ļÅÖņŗ£ņŚÉ ļø░ņ¢┤ļé£ ļ¼╝ļ”¼ņĀü-ĒÖöĒĢÖņĀü ĒŖ╣ņä▒ņØä ļ│┤ņØ┤ļŖö Ļ▓Įļ¤ē ĻĖłņåŹļōż, ņśłļź╝ ļōżņ¢┤ ņĢīļŻ©ļ»ĖļŖä ļ░Å ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļōżņØ┤ Ļ┤æļ▓öņ£äĒĢśĻ▓ī ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż[2-4]. Ļ▓Įļ¤ē ĻĖłņåŹļōż ņżæ AZ31 ļ¦łĻĘĖļäżņŖśĻ│ä ĒĢ®ĻĖłņØĆ ĻĖ░ņĪ┤ ņ▓ĀĻ░Ģņ×¼ļŻīņØś 1/5 ņłśņżĆ, ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś 2/3 ņłśņżĆņØĖ ~1.74 g-cm-3ņØś ļ╣äņżæņØä Ļ░Ćņ¦Ćļ®░ ņØ┤ņÖĆ ļÅÖņŗ£ņŚÉ ļø░ņ¢┤ļé£ ļ╣äĻ░ĢļÅäļź╝ ļéśĒāĆļéĖļŗż[5]. ļśÉĒĢ£, ņÜ░ņłśĒĢ£ ņŻ╝ņĪ░ņä▒, ļ░Å ņ¦äļÅÖ Ļ░ÉņćĀļŖź ļō▒ņØś ņŚ¼ļ¤¼ ņןņĀÉņØä Ļ░ĆņĀĖ Ļ▓Įļ¤ē ĻĄ¼ņĪ░ ļČĆĒÆłņÜ® ņåīņ×¼ļĪ£ņä£ ļ¦ÄņØĆ Ļ┤Ćņŗ¼ņØä ļ░øĻ│Ā ņ׳ļŗż [5-7].

ĻĘĖļ¤¼ļéś ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØĆ ņĪ░ļ░Ć ņ£Īļ░®(hexagonal close packed, HCP) ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ Ļ░ĆĻ│Ąņä▒ņØ┤ ļ¢©ņ¢┤ņ¦Ćļ®░, ņØ┤ļŖö ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØś Ļ░£ļ░£ ļ░Å ņØæņÜ®ņØä ļ░®ĒĢ┤ĒĢśļŖö ņÜöņØĖņ£╝ļĪ£ ņ×æņÜ®ĒĢ£ļŗż [8]. ļö░ļØ╝ņä£, ļŗżņ¢æĒĢ£ ĒĢ®ĻĖł ņøÉņåīļź╝ ļ¦łĻĘĖļäżņŖśņŚÉ ņ▓©Ļ░ĆĒĢ©ņ£╝ļĪ£ņŹ© ļ╣äĻĖ░ņĀĆ ņŖ¼ļ”Į ņŗ£ņŖżĒģ£(non-basal slip system)ņØś ņ×äĻ│ä ļČäĒĢ┤ ņĀäļŗ© ņØæļĀź(critical resolved shear stress, CRSS)ņØä ļé«ņČ░ ņä▒ĒśĢņä▒ņØä Ē¢źņāüņŗ£ĒéżļĀżļŖö ļģĖļĀźņØ┤ ņ¦äĒ¢ēļÉśņ¢┤ ņÖöļŗż [9-11]. ņØ┤ņÖĆ ĒĢ©Ļ╗ś ļ░śņÜ®ņ£Ą ņĢĢņČ£ ĻĖ░ļ▓ĢņØä ĒåĄĒĢ┤ ņ¦æĒĢ® ņĪ░ņ¦üņāØņä▒ņØä ņ¢ĄņĀ£ĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ ļ»ĖņäĖ Ļ▓░ņĀĢļ”ĮņØä ņĀ£ņ¢┤ĒĢśņŚ¼ ņāüņś© ņä▒ĒśĢņä▒ņØä Ē¢źņāüņŗ£ĒéżļŖö ņŚ░ĻĄ¼Ļ░Ć ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [12]. ĻĘĖļ¤¼ļéś, ņØ┤ņÖĆ Ļ░ÖņØĆ ļģĖļĀźņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØä Ļ│Āņä▒ļŖźņØ┤ ņÜöĻĄ¼ļÉśļŖö ļČĆĒÆłņŚÉ ņĀüņÜ®ĒĢśĻĖ░ņŚÉļŖö ļ¦ÄņØĆ ņ¢┤ļĀżņøĆņØ┤ ņ׳ņ£╝ļ®░, ĻĘĖ ņÜöņØĖ ņżæ ĒĢśļéśļŖö ņāüĻĖ░ ļ░®ļ▓ĢļōżņØä ņØ┤ņÜ®ĒĢĀ Ļ▓ĮņÜ░ ļČĆĒÆłņØś ņĄ£ņóģ ļŗ©Ļ░ĆĻ░Ć ļ¦żņÜ░ ļ╣äņŗĖļŗżļŖö ņĀÉņØ┤ļŗż.

ļö░ļØ╝ņä£ ņĄ£ĻĘ╝ņŚÉļŖö ĒؼĒåĀļźś ņøÉņåīļōżĻ│╝ ņ£Āņé¼ĒĢ£ ĒŖ╣ņ¦ĢņØä ļ│┤ņØ┤ņ¦Ćļ¦ī ņāüļīĆņĀüņ£╝ļĪ£ ņĀĆļĀ┤ĒĢ£ Ca ņøÉņåīļź╝ ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņŚÉ ņ▓©Ļ░ĆĒĢśņŚ¼ ņåīņ×¼ņØś ņä▒ļŖźņØä Ē¢źņāüņŗ£ĒéżļĀżļŖö ņŚ░ĻĄ¼ļōżņØ┤ ņłśĒ¢ēļÉ£ ļ░ö ņ׳ļŗż[13-15]. ĒŖ╣Ē׳ CaņØĆ Mg-Al ĒĢ®ĻĖłļōżņŚÉņä£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ē¢źņāüņŗ£Ēé┤Ļ│╝ ļÅÖņŗ£ņŚÉ ņé░ĒÖö ņĀĆĒĢŁņä▒ņØä Ļ░£ņäĀĒĢĀ ņłś ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ņ¢┤ ĻĘĖ Ļ┤Ćņŗ¼ņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ļŗż [13-15]. ĻĘĖļ¤¼ļéś, Ca ņøÉņåī ĻĘĖ ņ×Éņ▓┤ļĪ£ ņ▓©Ļ░ĆĒĢĀ Ļ▓ĮņÜ░ Ļ│Āņś© ĻĘĀņŚ┤ņØä ņĢ╝ĻĖ░ņŗ£Ēé¼ ņłśņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņāłļĪ£ņÜ┤ ļ░®ņĢłļōżņØ┤ ļ¬©ņāēļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņĄ£ĻĘ╝ Seo ļō▒ņØĆ [16]ņØĆ ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņŚÉ Ca ļīĆņŗĀ CaOļź╝ ņ▓©Ļ░ĆĒĢ©ņ£╝ļĪ£ņŹ© ņāüĻĖ░ ļ¼ĖņĀ£ņĀÉņØś ĒĢ┤Ļ▓░ ļ░®ņĢłņØä ņĀ£ņŗ£ĒĢśņśĆļŗż. ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņŚÉ CaOļź╝ ņ▓©Ļ░ĆĒĢĀ Ļ▓ĮņÜ░ ņÜ®ĒāĢ Ēæ£ļ®┤ņŚÉ ņĢłņĀĢņĀüņØĖ ņŖ¼ļלĻĘĖļź╝ ĒśĢņä▒ĒĢ©ņ£╝ļĪ£ņŹ© SF6ņÖĆ Ļ░ÖņØĆ ņś©ņŗż Ļ░ĆņŖżņØś ņé¼ņÜ®ņØä ĻĘ╣ņĀüņ£╝ļĪ£ Ļ░Éņåīņŗ£Ēé¼ ņłś ņ׳ņ£╝ļ®░, ĒÖśĻ▓Į ļ░Å ņØĖņ▓┤ņŚÉ ņĢģ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö SO2 Ļ░ĆņŖżļź╝ ņé¼ņÜ®ĒĢśņ¦Ć ņĢŖņØä ņłś ņ׳ļŗż [16]. ņØ┤ņÖĆ ĒĢ©Ļ╗ś CaO ņ▓©Ļ░ĆļŖö Ļ▓░ņĀĢļ”Į ļ░Å ņäØņČ£ņāüņØä ļ»ĖņäĖĒÖöņŗ£ĒéżĻ│Ā ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ļ░£ņäĀĒĢĀ ņłś ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉ£ ļ░ö ņ׳ļŗż [17]. ņØ┤ļ¤¼ĒĢ£ ļ¦ÄņØĆ ņןņĀÉļōżņØ┤ ņĪ┤ņ×¼ĒĢ©ņŚÉ ļČłĻĄ¼ĒĢśĻ│Ā Ēśäņ×¼Ļ╣īņ¦Ć CaOļź╝ ņ▓©Ļ░ĆĒĢ£ AZ31 ĒĢ®ĻĖłņØś ņŚ░ĻĄ¼ļŖö ņĢäņ¦ü ļČĆņĪ▒ĒĢ£ ņŗżņĀĢņØ┤ļŗż. CaO ņ▓©Ļ░Ć AZ31ņŚÉ ļīĆĒĢ£ ļīĆļČĆļČäņØś ņŚ░ĻĄ¼ļŖö ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉ ļö░ļźĖ ņ¦æĒĢ® ņĪ░ņ¦ü ļ│ĆĒÖö[18], Ļ│Āņś© ņä▒ĒśĢņä▒ [19], ļ░Å ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖö [20]ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļ¦īņØ┤ ņłśĒ¢ēļÉśņŚłļŗż. ĻĘĖļ¤¼ļéś, ņŗżņĀ£ CaO ņ▓©Ļ░Ć AZ31ņØä ņ¦ĆņåŹ Ļ░ĆļŖźĒĢ£ Ļ▓Įļ¤ē ĻĄ¼ņĪ░ņÜ® ļČĆĒÆłņ£╝ļĪ£ ņØ┤ņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ĻĄ¼ņĪ░ ļČĆĒÆł ĒīīĻ┤┤ņØś ļīĆļČĆļČäņØä ņ░©ņ¦ĆĒĢśļŖö Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ĒĢäņłśņĀüņ£╝ļĪ£ ņÜöĻĄ¼ļÉ£ļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś, ņŗżņĀ£ ļČĆĒÆłņ£╝ļĪ£ ņØ┤ņÜ®ļÉĀ ņŗ£ CaO ņ▓©Ļ░ĆĻ░Ć AZ31ņØś Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī Ļ▒░ļÅÖņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļÅä ņĀ£ņŗ£ļÉśņ¢┤ņĢ╝ ĒĢśņ¦Ćļ¦ī Ēśäņ×¼Ļ╣īņ¦Ć Ļ┤ĆļĀ©ļÉ£ ņŚ░ĻĄ¼Ļ░Ć ņĀäĒśĆ ļ│┤Ļ│ĀļÉ£ ļ░ö ņŚåļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö 0.5wt% CaO ņ▓©Ļ░Ć AZ31ņØä ņĀ£ņĪ░ĒĢśĻ│Ā ņØ┤ņŚÉ ļīĆĒĢ£ ļ»ĖņäĖņĪ░ņ¦ü ļ░Å ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒(ņØĖņן, Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£, Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī)ņØä ņāüņÜ® AZ31 ĒĢ®ĻĖłĻ│╝ ļ╣äĻĄÉ ļČäņäØĒĢśņśĆļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś, ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņĀü ĒŖ╣ņ¦ĢņØś ņ░©ņØ┤ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ņØĖņן, Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ļ░Å Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī ĻĖ░ĻĄ¼ļōżņØä Ļ│Āņ░░ĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņāüņÜ® ļ¦łĻĘĖļäżņŖś AZ31 (Mg-3%Al-0.9%Zn) ĒĢ®ĻĖłĻ│╝ 0.5wt%CaOĻ░Ć ņ▓©Ļ░ĆļÉ£ AZ31 (ĒÄĖņØśļź╝ ņ£äĒĢśņŚ¼ CaO-AZ31ļĪ£ ļ¬ģļ¬ģ)ņØä 5 ņØĖņ╣ś ļ╣īļĀøņ£╝ļĪ£ ņĀ£ņĪ░ĒĢ£ ļÆż 80 mm ├Ś 15 mmļĪ£ ņĢĢņČ£ĒĢśņśĆļŗż. ļæÉ ņåīņ×¼ļōżņØś ļČäņäØļÉ£ ĒÖöĒĢÖ ņĪ░ņä▒ļōżņØĆ Ēæ£ 1ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż. ņĀ£ņĪ░ļÉ£ ļæÉ ņåīņ×¼ļōżņØś ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņØä ņ£äĒĢ┤ silicon carbide ĒÄśņØ┤ĒŹ╝(#400~#2000)ļĪ£ ņŚ░ļ¦ł Ēøä 1 ╬╝m Ēü¼ĻĖ░ņØś ļŗżņØ┤ņĢäļ¬¼ļō£ ĒśäĒāüņĢĪ(diamond suspension)ņ£╝ļĪ£ ļ»ĖņäĖ ņŚ░ļ¦łļź╝ ņŗżņŗ£ĒĢśņśĆļŗż. ņØ┤ Ēøä 5 ml CH3COOH + 5ml H2O + 35ml C2H5OH + 2.1 g picric acidļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ņŚÉņ╣ŁņĢĪņØä ņé¼ņÜ®ĒĢśņŚ¼ ņŗ£ĒÄĖņØä ņŚÉņ╣ŁĒĢ£ ļÆż ļ»ĖņäĖņĪ░ņ¦üņØä ļČäņäØĒĢśņśĆļŗż. ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņØĆ ņŻ╝ņé¼ ņĀäņ×É Ēśäļ»ĖĻ▓Į(scanning electron microscope, SEM, VEGA II LMU, TESCAN), X-ņäĀ ĒÜīņĀł ļČäņäØĻĖ░(X-ray diffractometer, XRD, Ultima IV, Rigaku), ņŚÉļäłņ¦Ć ļČäņé░ĒśĢ ļČäĻ┤æ ļČäņäØ(energy dispersive spectroscopy, EDS), ņĀäņ×É ĒāÉņ╣© ļ»ĖņäĖ ļČäņäØĻĖ░(electron probe micro analyzer, EPMA, EPMA-1600, Shimadzu)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņ¦äĒ¢ēĒĢśņśĆļŗż.

ņØĖņן ņŗ£ĒÄĖņØĆ ASTM E8M Ēæ£ņżĆ ņŗ£ĒŚśĒÄĖņØä ņØ┤ņÜ®Ē¢łņ£╝ļ®░, 10 Ēåż ņÜ®ļ¤ēņØś ļ¦īļŖź ņ×¼ļŻī ņŗ£ĒŚśĻĖ░(Instron 8501, Instron)ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņØĖņן ņŗ£ĒŚśņØä ņāüņś©ņŚÉņä£ ņłśĒ¢ēĒĢśņśĆļŗż. ņ┤łĻĖ░ ļ│ĆĒśĢļźĀ ņåŹļÅä (strain rate)ļŖö 1 ├Ś 10-3 s-1ņ£╝ļĪ£ ņäżņĀĢĒ¢łņ£╝ļ®░ ļŹ░ņØ┤Ēä░ņØś ņŗĀļó░ņä▒ņØä ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ┤ Ļ░ü ņŗ£ĒŚśĒÄĖņŚÉ ļīĆĒĢ┤ ņĄ£ņåī 3 ļ▓łņØś ņØĖņן ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢ£ ļÆż ļīĆĒæ£ņĀüņØĖ Ļ░ÆņØä ņé¼ņÜ®ĒĢśņśĆļŗż. Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ņŗ£ĒŚśņØś Ļ▓ĮņÜ░ Ļ▓īņØ┤ņ¦Ć ĻĖĖņØ┤ 20 mm ļ░Å ╬” 12 mm Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ĆļŖö ASTM E466 Ēæ£ņżĆ ļ┤ēņāü ņŗ£ĒŚśĒÄĖņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņŗżĒŚśņØä ņ¦äĒ¢ēĒ¢łņ£╝ļ®░, Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ņŗ£ĒŚś ņĀä silicon carbide ĒÄśņØ┤ĒŹ╝ #2000ļĪ£ Ēæ£ļ®┤ ņŚ░ļ¦ł Ēøä ņŗżĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ņŗ£ĒŚśņŚÉ ļīĆĒĢ£ ņØæļĀź ļ╣ä RņØĆ 0.1ļĪ£, ņŻ╝ĒīīņłśļŖö 20 HzļĪ£ ņäżņĀĢĒ¢łņ£╝ļ®░ 107 ņé¼ņØ┤Ēü┤ ļÅäļŗ¼Ļ╣īņ¦Ć ĒīīĻ┤┤Ļ░Ć ņØ╝ņ¢┤ļéśņ¦Ć ņĢŖļŖö ņØæļĀźņØä Ēö╝ļĪ£ ĒĢ£Ļ│ä(fatigue limit)ļĪ£ ĒīÉļŗ©ĒĢśņśĆļŗż. Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī ņŗ£ĒŚśņØś Ļ▓ĮņÜ░ ASTM E647 Ēæ£ņżĆ ņŗ£ĒŚśĒÄĖ(micro compact tension, Micro-CT)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņØæļĀźļ╣ä RņØĆ 0.1, ņŻ╝Ēīīņłś 10 Hz ņĪ░Ļ▒┤ņ£╝ļĪ£ ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż.

3. ņŗżĒŚś Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░3.1 ļ»ĖņäĖņĪ░ņ¦ü

ĻĘĖļ”╝ 1ņØĆ ņāüņÜ® AZ31Ļ│╝ CaO ņ▓©Ļ░Ć AZ31ņØś ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üļōżņŚÉ ļīĆĒĢ£ SEM ņé¼ņ¦äļōżņØä ļ│┤ņŚ¼ņżĆļŗż. ĻĘĖļ”╝ņŚÉņä£ ļéśĒāĆļéśļŖö Ļ▓āĻ│╝ Ļ░ÖņØ┤ ņāüņÜ® AZ31ņØś Ļ▓ĮņÜ░ ļČł ĻĘĀņØ╝ĒĢ£ Ļ▓░ņĀĢļ”Į ļČäĒżļź╝ ļ│┤ņśĆņ£╝ļ®░ ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö 4.25┬▒2.32 ╬╝m ņØ┤ņŚłļŗż(ĻĘĖļ”╝ 1a). ņØ┤ņÖĆ ļŗ¼ļ”¼ CaO-AZ31ņØĆ ņāüņÜ® AZ31Ļ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ņāüļīĆņĀüņ£╝ļĪ£ ĻĘĀņØ╝ĒĢ£ Ļ▓░ņĀĢļ”Į ļČäĒżļź╝ Ļ░Ćņ¦Ćļ®░, ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö 2.42┬▒1.60 ╬╝mļĪ£ ĒÖĢņØĖļÉśņŚłļŗż(ĻĘĖļ”╝ 1b). ņØ┤ļŖö CaO ņ▓©Ļ░Ćļ¦īņØä ĒåĄĒĢ┤ ļÅÖņØ╝ĒĢ£ ņĀ£ņĪ░ ņĪ░Ļ▒┤ņŚÉņä£ ņāüļīĆņĀüņ£╝ļĪ£ ĻĘĀņØ╝ĒĢśĻ│Ā ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ ņĀ£ņ¢┤ĒĢĀ ņłś ņ׳ņØīņØä ņØśļ»ĖĒĢ£ļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś, ļæÉ ņåīņ×¼ļōżņŚÉņä£ CaO ņ▓©Ļ░ĆņŚÉ ļö░ļØ╝ ņäØņČ£ņāüņØś ļČäņ£© ļ░Å ļČäĒż ņŚŁņŗ£ Ēü¼Ļ▓ī ļ│ĆĒÖöĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņāüņÜ® AZ31ņØś Ļ▓ĮņÜ░ ņāüļōżņØ┤ ņĪ░ļīĆĒĢśĻ▓ī ĒśĢņä▒ļÉ£ ļ░śļ®┤, CaO-AZ31ņØś Ļ▓ĮņÜ░ ļ»ĖņäĖĒĢ£ ņäØņČ£ņāüļōżņØ┤ Ļ│Āļź┤Ļ▓ī ļČäĒżĒĢśĻ│Ā ņ׳ļŖö ĒśĢĒā£ļź╝ ļ│┤ņśĆļŗż. Son ļō▒ [20]ņØĆ AZ31ņŚÉ CaOļź╝ ņ▓©Ļ░ĆĒĢśĻ▓ī ļÉśļ®┤ Ca Ļ┤ĆļĀ© ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝, ņśłļź╝ ļōżļ®┤ Al2Ca (C15), (Al, Mg)2 Ca ļ░Å Al8Mn4Ca, ļōżņØ┤ Mg ĻĖ░ņ¦ĆņŚÉņä£ ņäØņČ£ļÉĀ ņłś ņ׳ļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż. ņŚ¼ĻĖ░ņä£ Son ļō▒ [20]ņØĆ ņāłļĪ£ņÜ┤ ņäØņČ£ņāüļōżņØś ĒśĢņä▒ņØĆ CaOĻ░Ć CaļĪ£ ļČäĒĢ┤ļÉśĻ│Ā Ļ│Āņāü ņāüĒā£ņŚÉņä£ Mg ĻĖ░ņ¦ĆņÖĆ ļ░śņØæĒĢ©ņŚÉ ļö░ļØ╝ ļéśĒāĆļé£ Ļ▓░Ļ│╝ņ×äņØä ņĀ£ņŗ£ĒĢśņśĆļŗż [20]. ņ”ē, CaO ņ▓©Ļ░ĆĒĢ©ņ£╝ļĪ£ņŹ© Ļ▓░ņĀĢļ”Į ļ»ĖņäĖĒÖöļź╝ ņ£ĀļÅäĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ ņäØņČ£ ņāüņØä ļ»ĖņäĖĒĢśĻ│Ā Ļ│Āļź┤Ļ▓ī ļČäĒżņŗ£Ēé¼ ņłś ņ׳ļŗż.

ļæÉ ņåīņ×¼ļōżņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņāüļōżņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ X-ņäĀ ĒÜīņĀł ļČäņäØņØä ņłśĒ¢ēĒ¢łņ£╝ļ®░ ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 2ņŚÉ ļÅäņŗ£ĒĢśņśĆļŗż. ĻĘĖļ”╝ņŚÉ ļéśĒāĆļéśļŖö Ļ▓āĻ│╝ Ļ░ÖņØ┤ ļæÉ ņåīņ×¼ļōżņŚÉņä£ ļ¬©ļæÉ ╬▒-MgņØ┤ ņŻ╝ļÉ£ ņāüņ£╝ļĪ£ Ļ▓ĆņČ£ļÉśņŚłņ£╝ļ®░ C15, Al8Mn5 ļ░Å Mg17Al12ņÖĆ Ļ░ÖņØĆ ņāüļōżņØ┤ ņČöĻ░ĆņĀüņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. CaOļź╝ ņ▓©Ļ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ╬▒-MgņØś ļ│ĆĒÖöļŖö Ēü¼Ļ▓ī Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśņ£╝ļéś, Al8Mn5 ņāüņØś Ēö╝Ēü¼ Ļ░ĢļÅäĻ░Ć Ļ░ÉņåīĒĢśņśĆĻ│Ā ļ░śļ®┤ C15 ņāüņØś Ēö╝Ēü¼Ļ░Ć ņČöĻ░ĆņĀüņ£╝ļĪ£ Ļ▓ĆņČ£ļÉśņŚłļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ CaO-AZ31ņØś Ļ▓░ņĀĢļ”ĮĻ│äņŚÉņä£ ļŗżļ¤ē ņäØņČ£ļÉśņŚłļŹś ņāüņØĆ C15ļĪ£ ņśłņāüĒĢĀ ņłś ņ׳ņŚłļŗż.

ņČöĻ░ĆņĀüņØĖ ņāü ļČäĒżļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢśņŚ¼ EPMA ņøÉņåī ļČäĒż ļ¦ĄņØä ļČäņäØĒ¢łņ£╝ļ®░ ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 3ņŚÉ ļÅäņŗ£ĒĢśņśĆļŗż. ņŚ¼ĻĖ░ņä£ aļŖö ņāüņÜ® AZ31 ĻĘĖļ”¼Ļ│Ā bļŖö CaOĻ░Ć ņ▓©Ļ░ĆļÉ£ AZ31ņØś EPMA ļČäņäØ Ļ▓░Ļ│╝ļōżņØ┤ļŗż. ļ©╝ņĀĆ ņāüņÜ® AZ31 ĒĢ®ĻĖłņØś EPMA Ļ▓░Ļ│╝ļź╝ ņé┤ĒÄ┤ļ│┤ļ®┤ (ĻĘĖļ”╝ 3a), ņäØņČ£ļ¼╝ņØś ļČäņ£©ņØĆ ņĢĮ 0.48%ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś Al ņøÉņåīĻ░Ć ĒŖ╣ņĀĢ ņśüņŚŁņØä ļö░ļØ╝ ĒÄĖņäØļÉśĻ│Ā ņØ┤ļ¤¼ĒĢ£ ņśüņŚŁņŚÉņä£ MgņØś Ļ│ĀĻ░łņØ┤ ļéśĒāĆļé¼ļŗż. ĒĢ£ĒÄĖ, ļīĆļČĆļČäņØś ņäØņČ£ļ¼╝ņŚÉņä£ļŖö AlĻ│╝ Mn ņøÉņåīļōżņØ┤ ĒĢ©Ļ╗ś ļåÆņØĆ ļ░ĆļÅäļĪ£ ņĪ┤ņ×¼Ē¢łņ£╝ļ®░, ņĢ×ņäĀ EPMAņÖĆ XRD ļČäņäØ Ļ▓░Ļ│╝ļōżņØä Ļ│ĀļĀżĒĢ┤ ļ│╝ ļĢī, ĻĘĖ ņāüņØ┤ Al8Mn5 ņ×äņØä ņ£ĀņČöĒĢĀ ņłś ņ׳ņŚłļŗż. ļśÉĒĢ£, Mg ļ░Å Al ņøÉņåīļōżņØ┤ ļåÆĻ▓ī ļéśĒāĆļé£ ņäØņČ£ļ¼╝ņØ┤ ņČöĻ░ĆņĀüņ£╝ļĪ£ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░ ņØ┤ļŖö Mg17Al12ļĪ£ ņé¼ļŻīļÉ£ļŗż. ņ”ē, ņāüņÜ® AZ31ņØĆ ņŻ╝ļĪ£ Mg17Al12 ļ░Å Al8Mn5 ņäØņČ£ļ¼╝ņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż. ļ░śļ®┤ CaO-AZ31ņØĆ ņāüņÜ® AZ31ļ│┤ļŗż ļåÆņØĆ ņäØņČ£ļ¼╝ ļČäņ£© (~1.02%)ņØä ļéśĒāĆļāłņ£╝ļ®░, ņØ┤ņÖĆ ĒĢ©Ļ╗ś ņäØņČ£ļ¼╝ņØ┤ Ļ│Āļź┤Ļ▓ī ļČäĒżĒĢśļŖö ĒŖ╣ņ¦ĢņØä ļ│┤ņśĆļŗż. ļīĆļČĆļČäņØś ņäØņČ£ļ¼╝ņŚÉņä£ļŖö CaņØ┤ ņĪ┤ņ×¼ĒĢśļŖö ĒŖ╣ņ¦ĢņØä ļ│┤ņśĆņ£╝ļ®░, ņØ┤ņĀä ļ│┤Ļ│ĀļÉ£ ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļōżņØä ļ░öĒāĢņ£╝ļĪ£ MnĻ│╝ ļÅÖņŗ£ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņāüņØĆ Al8Mn4Ca, ĻĘĖļ”¼Ļ│Ā Mg-AlĻ│╝ ļÅÖņŗ£ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņāüņØĆ (Mg, Al)2Ca (C15)ņ£╝ļĪ£ ņśłņāüĒĢĀ ņłś ņ׳ņŚłļŗż. ņŚ¼ĻĖ░ņä£ Al2CaĻ░Ć ņĢäļŗī (Mg, Al)2CaļĪ£ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØĆ Mg ņøÉņåīĻ░Ć AlņØś ņ×Éļ”¼ļź╝ ņ╣śĒÖśĒĢĀ ņłś ņ׳ĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ņāüĻĖ░ SEM, XRD ļ░Å EPMA ļČäņäØ Ļ▓░Ļ│╝ļōżņØä ĒåĄĒĢ┤ AZ31ņŚÉ CaOļź╝ ņ▓©Ļ░ĆĒĢĀ Ļ▓ĮņÜ░ CaĻ░Ć ļČäĒĢ┤ļÉ©Ļ│╝ ļÅÖņŗ£ņŚÉ ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ļ»ĖņäĖĒĢśĻ│Ā Ļ│ĀļźĖ ņäØņČ£ļ¼╝ņØä ĒśĢņä▒ņŗ£ĒéżļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ļ»ĖņäĖĒĢśĻ│Ā Ļ│ĀļźĖ ņäØņČ£ļ¼╝ ļČäĒżļŖö Ļ▓░ņĀĢļ”Į ļ»ĖņäĖĒÖöņÖĆļÅä Ļ┤ĆļĀ© ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż. ĻĘĖļ¤¼ļéś, Ēśäņ×¼Ļ╣īņ¦Ć Ca ņøÉņåīĻ░Ć Mg ĻĖ░ņ¦ĆņŚÉņä£ ņ¢┤ļ¢╗Ļ▓ī Ļ▓░ņĀĢļ”Į ļ»ĖņäĖĒÖöļź╝ Ļ░ĆļŖźņ╝ĆĒĢśļŖöņ¦ĆņŚÉ ļīĆĒĢ£ ņøÉņØĖņØĆ ļ¬ģĒÖĢĒ׳ ņĀ£ņŗ£ļÉśņ¦Ć ņĢŖņĢśļŗż. Zeng ļō▒ [21]ņØĆ Ļ▓░ņĀĢļ”Į ļ»ĖņäĖĒÖöņÖĆ Ļ┤ĆļĀ©ĒĢśņŚ¼ ļŗżņØīņØś ļæÉ Ļ░Ćņ¦Ć ņÜöņØĖļōżņØä Ļ│ĀļĀżĒĢśņśĆļŗż: 1) ņÜ®ņ¦ł ĒÜ©Ļ│╝, 2) ņäØņČ£ļ¼╝ ĒÜ©Ļ│╝. ļ©╝ņĀĆ ņÜ®ņ¦ł ĒÜ©Ļ│╝ņÖĆ Ļ┤ĆļĀ©ĒĢśņŚ¼ ņä▒ņן ņ¢ĄņĀ£ ņØĖņ×É (growth restriction factor, GRF)Ļ░Ć Ļ│ĀļĀżļÉĀ ņłś ņ׳ņ£╝ļ®░ GRFĻ░Ć ļåÆņØäņłśļĪØ Ļ▓░ņĀĢļ”Į ņä▒ņןņØä ņ¢ĄņĀ£ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņŚłļŗż [21]. CaņØĆ Mg ĻĖ░ņ¦ĆņŚÉņä£ 11.94ņØś GRF Ļ░ÆņØä Ļ░Ćņ¦Ćļ®░ ņØ┤ļŖö Mg ĒĢ®ĻĖłņŚÉņä£ ņØ┤ņÜ®ļÉśļŖö ĒåĄņāüņĀüņØĖ ĒĢ®ĻĖł ņøÉņåīļōż ņżæ Ļ░Ćņן ļåÆņØĆ GRF Ļ░ÆņØ┤ļŗż. ņ”ē, CaOĻ░Ć AZ31 ĻĖ░ņ¦ĆņŚÉņä£ CaļĪ£ ļČäĒĢ┤ļÉśņ¢┤ ņØ╝ļČĆ ņÜ®ņ¦ł ņāüĒā£ļĪ£ ņĪ┤ņ×¼ĒĢśĻ▓ī ļÉśļ®┤ Ļ▓░ņĀĢļ”Į ļ»ĖņäĖĒÖöļź╝ ņ£ĀļÅäĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś, CaņØĆ AZ31 ĻĖ░ņ¦Ćļé┤ņŚÉņä£ ņÜ®ņ¦ł ņøÉņåīļĪ£ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āļ┐Éļ¦ī ņĢäļŗłļØ╝ ņØæĻ│Ā ņżæ C15 ņāüņ£╝ļĪ£ ļ│ĆĒÖöļÉĀ ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ C15 ņāüņØ┤ ņäØņČ£ļÉśļ®┤ Zener pressureļź╝ ļ░£ņāØņŗ£Ēé┤ņŚÉ ļö░ļØ╝ Ļ▓░ņĀĢļ”Į ņä▒ņןņØä ņ¢ĄņĀ£ĒĢĀ ņłś ņ׳ļŗż.

3.2 ņØĖņן ĒŖ╣ņä▒

ĻĘĖļ”╝ 4ļŖö ņāüņÜ® AZ31Ļ│╝ CaO-AZ31ņØś ņāüņś© ņØĖņן Ļ▓░Ļ│╝ļōżņØä ļ│┤ņŚ¼ņżĆļŗż. ļ©╝ņĀĆ, ņØĖņן ņØæļĀź-ļ│ĆĒśĢļźĀ Ļ│ĪņäĀņØä ņé┤ĒÄ┤ļ│┤ļ®┤ (ĻĘĖļ”╝ 4(a)), ņāüņÜ® AZ31 ļ░Å CaO-AZ31ņØś ĒĢŁļ│Ą Ļ░ĢļÅä(yield strength, Žāy)ļōżņØĆ Ļ░üĻ░ü 206.7 MPa ļ░Å 238.0 MPaļĪ£ ņĖĪņĀĢļÉśņ¢┤, CaO ņ▓©Ļ░ĆņŚÉ ļö░ļØ╝ ĒĢŁļ│Ą Ļ░ĢļÅäĻ░Ć ņĢĮ 15% ņāüņŖ╣ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś ņĄ£ļīĆ ņØĖņן Ļ░ĢļÅä(ultimate tensile strength, ŽāUTS) ņŚŁņŗ£ CaOļź╝ ņ▓©Ļ░ĆĒĢ£ AZ31ņØ┤ 314.6MPaļĪ£ ņāüņÜ® AZ31ņØś ņĄ£ļīĆ ņØĖņן Ļ░ĢļÅä(306.3 MPa)ļ│┤ļŗż ņÜ░ņłśĒĢ£ ĒŖ╣ņä▒ņØä ļ│┤ņśĆļŗż. ĻĘĖ ņøÉņØĖļōż ņżæ ņÜ░ņäĀ Hall-Petch Ļ┤ĆĻ│äņŗØņŚÉ ļö░ļØ╝ ņāüļīĆņĀüņ£╝ļĪ£ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”ĮņØä Ļ░¢ļŖö CaO-AZ31ņØ┤ ļø░ņ¢┤ļé£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ņČöĻ░ĆņĀüņ£╝ļĪ£ ļåÆņØĆ ņäØņČ£ļ¼╝ņØś ļČäņ£© ņŚŁņŗ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ Ē¢źņāüņŚÉ ĻĖŹņĀĢņĀüņØĖ ņśüĒ¢źņØä ļ»Ėņ╣£ Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż. ĻĘĖļ”╝ 4(b)ļŖö ļæÉ ņåīņ×¼ļōżņØś ņ¦ä ņØæļĀź-ļ│ĆĒśĢļźĀ Ļ│ĪņäĀļōż ļ░Å Ļ░ĆĻ│Ą Ļ▓ĮĒÖöņ£©(work hardening rate, WHR) Ļ│ĪņäĀļōżņØ┤ļŗż. ĻĘĖļ”╝ņØä ņé┤ĒÄ┤ļ│┤ļ®┤ CaO-AZ31ņØ┤ ņāüņÜ® AZ31Ļ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ļ¬©ļōĀ ņåīņä▒ ļ│ĆĒśĢņ£©ņŚÉņä£ ņāüļīĆņĀüņ£╝ļĪ£ ļŹö ļåÆņØĆ ņ£ĀļÅÖ ņØæļĀź(flow stress)ņØä ļ│┤ņŚ¼ņżĆļŗż. ĻĘĖļ¤¼ļéś, Ļ░ĆĻ│Ą Ļ▓ĮĒÖöņ£©ņØä ļ╣äĻĄÉĒĢ┤ļ│┤ļ®┤ ņāüņÜ® AZ31ņØ┤ CaO-AZ31ļ│┤ļŗż ļåÆņØĆ Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ņøÉņØĖņØĆ AZ31ņØś ņØ╝ļ░śņĀüņØĖ ļ│ĆĒśĢ Ļ▒░ļÅÖĻ│╝ Ļ┤ĆļĀ©ļÉ£ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż. AZ31ņØś Ļ▓ĮņÜ░ ņØĖņן ļ│ĆĒśĢ ņżæ ļŗżļ¤ēņØś ļ│ĆĒśĢ ņīŹņĀĢ(deformation twin)ņØ┤ ĒśĢņä▒ļÉĀ ņłś ņ׳ņ£╝ļ®░, ņāØņä▒ļÉ£ ņīŹņĀĢ Ļ│äļ®┤ļōżņØĆ Ļ▓░ņĀĢļ”ĮĻ│äņÖĆ ļÅÖņØ╝ĒĢśĻ▓ī ņĀäņ£äņØś ņØ┤ļÅÖņØä ņ¢ĄņĀ£ĒĢśļŖö ņŚŁĒĢĀņØä ĒĢ£ļŗż [22]. ņ”ē, AZ31ņØś ļåÆņØĆ Ļ░ĆĻ│Ą Ļ▓ĮĒÖöņ£©ņØĆ ļ│ĆĒśĢ ņīŹņĀĢņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņäżļ¬ģļÉĀ ņłś ņ׳ļŗż. ļ░śļ®┤, CaO-AZ31ņØś Ļ▓ĮņÜ░ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ļ│ĆĒśĢ ņīŹņĀĢņØś ĒśĢņä▒ņØ┤ ņ¢┤ļĀżņÜĖ ņłś ņ׳ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£, ļ│ĆĒśĢ ņīŹņĀĢņØś ņāØņä▒ņØĆ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ņÖĆ ļ░ś ļ╣äļĪĆ Ļ┤ĆĻ│äļź╝ Ļ░Ćņ¦Ćļ®░, ļ»ĖņäĖ Ļ▓░ņĀĢļ”ĮņØä Ļ░Ćņ¦ł Ļ▓ĮņÜ░ ļ│ĆĒśĢ ņīŹņĀĢ ņāØņä▒ņŚÉ ĒĢäņÜöĒĢ£ ĒÖ£ņä▒ĒÖö ņØæļĀź(activation stress for twinning)ņØ┤ ĻĖēĻ▓®Ē׳ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [23]. ņ”ē, CaO-AZ31ņØĆ ņāüņÜ® AZ31Ļ│╝ ļ╣äĻĄÉĒĢśņŚ¼ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć ņ×æņĢä ļ│ĆĒśĢ ņīŹņĀĢņØä ņēĮĻ▓ī ņāØņä▒ĒĢśņ¦Ć ļ¬╗ĒĢśĻ│Ā ņØ┤ļĪ£ ņØĖĒĢ┤ Ļ░ĆĻ│Ą Ļ▓ĮĒÖöņ£©ņØ┤ ļé«ņØĆ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ĒĢ£ĒÄĖ, ĻĘĖļ”╝ 4(a)ņŚÉ ļéśĒāĆļé£ ņŚ░ņŗĀņ£©ņØś ņ░©ņØ┤(AZ31: 16.5%, CaO-AZ31: 19.0%) ņŚŁņŗ£ ļ│ĆĒśĢ ņīŹņĀĢ ņāØņä▒ Ļ▒░ļÅÖņØś ņ░©ņØ┤ņŚÉ ņØśĒĢ┤ ņäżļ¬ģļÉĀ ņłś ņ׳ļŗż. Zhao ļō▒ [24]ņØĆ Mg ĒĢ®ĻĖłņØ┤ ļČłĻĘĀņØ╝ĒĢ£ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ł Ļ▓ĮņÜ░ ņØĖņן ļ│ĆĒśĢ ņżæ ņĪ░ļīĆ Ļ▓░ņĀĢļ”ĮņŚÉņä£ ņ¦æņżæņĀüņ£╝ļĪ£ ļ│ĆĒśĢ ņīŹņĀĢņØ┤ ņāØņä▒ļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢ£ ļ░ö ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ļ│ĆĒśĢ ņīŹņĀĢņØĆ ņĀäņ£äņØś ĒĢĄ ņāØņä▒ ņ£äņ╣śļĪ£ ņ×æņÜ®ĒĢĀ ņłś ņ׳ņ£╝ļ®░ ĻĘĖļ”╝ 4ņØś ņéĮļÅäņŚÉ ļéśĒāĆļéĖ Ļ▓āĻ│╝ Ļ░ÖņØ┤ ļ│ĆĒśĢņØĆ ĒŖ╣ņĀĢ ņśüņŚŁņŚÉ ļŹöņÜ▒ ņ¦æņżæļÉ£ļŗż. ĻĘĖ Ļ▓░Ļ│╝, ņĪ░ļīĆ Ļ▓░ņĀĢļ”ĮņŚÉņä£ ĻĘĀņŚ┤ņØ┤ ļŹö ņēĮĻ▓ī ņāØņä▒ļÉĀ ņłś ņ׳ņ£╝ļ®░ ņØ┤ņŚÉ ļö░ļØ╝ ņāüņÜ® AZ31ņØ┤ CaO-AZ31Ļ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ ņŚ░ņŗĀņ£©ņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ņØ┤ĒĢ┤ļÉĀ ņłś ņ׳ļŗż.

ĻĘĖļ”╝ 5ļŖö ļæÉ ņåīņ×¼ņØś ņØĖņן Ēīīļŗ©ļ®┤ņØä ļ│┤ņŚ¼ņżĆļŗż. ļ©╝ņĀĆ ņāüņÜ® AZ31ņØś Ļ▓ĮņÜ░ ņŚ░ņä▒ ĒīīĻ┤┤ņØś ņĀäĒśĢņĀüņØĖ ĒŖ╣ņ¦ĢņØĖ ļöżĒöī(dimples)ļōżņØ┤ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļéś, ņØ╝ļČĆ ņśüņŚŁņŚÉņä£ ņżĆ ļ▓ĮĻ░£ ĒīīĻ┤┤(quasicleavage fracture) ĒśĢĒā£ļź╝ ļéśĒāĆļāłļŗż. ņØ┤ļŖö ņĢ×ņä£ ņäżļ¬ģĒĢ£ Ļ▓āĻ│╝ Ļ░ÖņØ┤ ņĪ░ļīĆ Ļ▓░ņĀĢļ”Į ņśüņŚŁņŚÉņä£ ļ│ĆĒśĢ ņīŹņĀĢ ĒśĢņä▒ņŚÉ ļö░ļØ╝ ļ│ĆĒśĢņØ┤ ņ¦æņżæļÉśņ¢┤ ļ░£ņāØĒĢ£ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ļ░śļ®┤, CaO-AZ31ņØś Ļ▓ĮņÜ░ ļ¬©ļōĀ ņśüņŚŁņŚÉņä£ ņāüļīĆņĀüņ£╝ļĪ£ ĻĘĀņØ╝ĒĢ£ ļöżĒöīņŚÉ ņØśĒĢ£ ņŚ░ņä▒ ĒīīĻ┤┤ļź╝ ļ│┤ņśĆļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś, ļöżĒöī ļé┤ļČĆņŚÉņä£ļŖö C15 ņāüĻ│╝ Al8Mn4Ca ņāüņØ┤ Ļ┤Ćņ░░ļÉ©ņŚÉ ļö░ļØ╝ ņØ┤ļōżņØ┤ ĒÜ©Ļ│╝ņĀüņØĖ Ļ░ĢĒÖöņāü ņŚŁĒĢĀņØä ĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż.

3.3 Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ĒŖ╣ņä▒

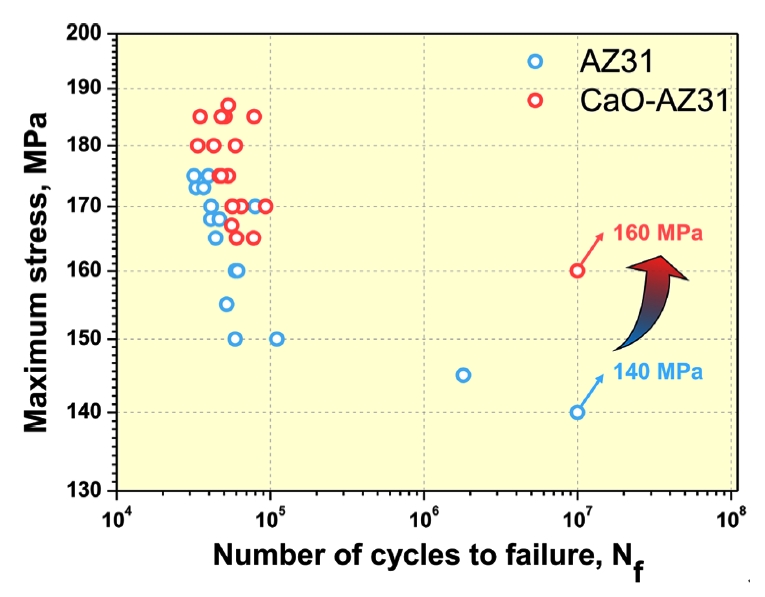

ĻĘĖļ”╝ 6ņØĆ ļæÉ ņåīņ×¼ļōżņØś Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ņŗ£ĒŚśņŚÉ ļö░ļźĖ ņØæļĀź-ņłśļ¬ģ (S-N) Ļ│ĪņäĀļōżņØä ļ│┤ņŚ¼ņżĆļŗż. Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ņŗ£ĒŚś Ļ▓░Ļ│╝, ņāüņÜ® AZ31 ļ░Å CaO-AZ31ņØś Ēö╝ļĪ£ ĒĢ£ļÅä(fatigue limit, Žāf)ļōżņØĆ Ļ░üĻ░ü 140 MPa ļ░Å 160 MPaļĪ£ ĒÖĢņØĖļÉśņ¢┤ CaO ņ▓©Ļ░ĆņŚÉ ļö░ļØ╝ ĒĢŁļ│Ą Ļ░ĢļÅäņÖĆ ļÅÖņØ╝ĒĢśĻ▓ī ņĢĮ 15% Ēö╝ļĪ£ ĒĢ£ļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ Ļ│Ā ņŻ╝ĻĖ░ Ēö╝ļĪ£ ņĀĆĒĢŁņä▒ņØä ĒīÉļŗ©ĒĢśļŖö ĻĖ░ņżĆņ£╝ļĪ£ņŹ© ņØĖņן Ļ░ĢļÅä ļīĆļ╣ä Ēö╝ļĪ£ ĒĢ£ļÅä (Žāf/ŽāUTS)Ļ░Ć ņØ┤ņÜ®ļÉĀ ņłś ņ׳ļŗż. ļæÉ ņåīņ×¼ņØś Žāf/ŽāUTSņØä Ļ│äņé░ĒĢ┤ ļ│Ė Ļ▓░Ļ│╝, ņāüņÜ® AZ31 ļ░Å CaO-AZ31ņŚÉņä£ Ļ░üĻ░ü 0.457, 0.508ļĪ£ ņ¢╗ņ¢┤ņĀĖ CaO ņ▓©Ļ░ĆņŚÉ ļö░ļØ╝ Ēö╝ļĪ£ ņĀĆĒĢŁņä▒ņØ┤ Ļ░£ņäĀļÉśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż.

Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ņĀĆĒĢŁņä▒ņØ┤ Ē¢źņāüļÉ£ ņøÉņØĖņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļ©╝ņĀĆ Ēö╝ļĪ£ Ēīīļŗ©ļ®┤ļōżņØä Ļ┤Ćņ░░Ē¢łņ£╝ļ®░ ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 7ņŚÉ ļéśĒāĆļāłļŗż. ļ¬©ļōĀ ņØæļĀź ļ▓öņ£äņŚÉņä£ ļæÉ ņåīņ×¼ļōżņØś Ēö╝ļĪ£ ĻĘĀņŚ┤ ņāØņä▒ņØĆ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ņ£╝ļĪ£ļČĆĒä░ ņŗ£ņ×æĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ Ēæ£ļ®┤ ļČĆņ£äņŚÉņä£ ņĀäņ£äņØś ņØ┤ļÅÖņŚÉ ņØśĒĢ┤ ļ░£ņāØĒĢ£ ņśüĻĄ¼ ņŖ¼ļ”Į ļ░┤ļō£(persistent slip band, PSB)Ļ░Ć Ēö╝ļĪ£ ĻĘĀņŚ┤ ņāØņä▒ņøÉņ£╝ļĪ£ ņśłņāüĒĢĀ ņłś ņ׳ņŚłļŗż. ĒĢ£ĒÄĖ, Ēö╝ļĪ£ ĻĘĀņŚ┤ ņāØņä▒ ņśüņŚŁņŚÉ ļīĆĒĢ£ ĒÖĢļīĆ ņØ┤ļ»Ėņ¦Ćļź╝ ņé┤ĒÄ┤ļ│┤ļ®┤ ņāüņÜ® AZ31ņŚÉ ļ╣äĒĢ┤ CaOAZ31ņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ Ļ▒░ņ╣£ ĒśĢĒā£ļź╝ ļ│┤ņśĆļŗż. ņØ┤ļŖö CaOļź╝ ņ▓©Ļ░ĆĒĢĀ Ļ▓ĮņÜ░ ĒŖ╣ņĀĢ ļ▓ĮĻ░£ļ®┤ņØä ļö░ļØ╝ Ēö╝ļĪ£ ĻĘĀņŚ┤ņØ┤ ņēĮĻ▓ī ņāØņä▒-ņĀäĒīīļÉśļŖö Ļ▓āņØ┤ ņ¢ĄņĀ£ļÉśļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ Ēö╝ļĪ£ ĻĘĀņŚ┤ ņāØņä▒ ņøÉņØĖņØä ņØ┤ĒĢ┤ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ Ēö╝ļĪ£ Ēīīļŗ© ņŗ£ĒÄĖļōżņØś ļŗ©ļ®┤ļōżņØä ļČäņäØĒĢśĻ│Ā ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 8ņŚÉ ļÅäņŗ£ĒĢśņśĆļŗż. ļ©╝ņĀĆ ņāüņÜ® AZ31ņØś Ēö╝ļĪ£ ļŗ©ļ®┤ņØä Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝(ĻĘĖļ”╝ 8a1), Ēö╝ļĪ£ ņåÉņāü(damage) ņśüņŚŁĻ│╝ ĒīīĻ┤┤(fracture) ņśüņŚŁņØ┤ ļÜ£ļĀĘĒĢśĻ▓ī ĻĄ¼ļČäļÉśņŚłļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś, Ēö╝ļĪ£ ĻĘĀņŚ┤ ņŗ£ņ×æņĀÉņØä ĒÖĢļīĆĒĢ┤ ļ│Ė Ļ▓░Ļ│╝(ĻĘĖļ”╝ 8a2), ĻĘĀņŚ┤ ņŗ£ņ×æņĀÉņŚÉņä£ ņīŹņĀĢņØ┤ ļŗżļ¤ē Ļ┤Ćņ░░ļÉśņŚłļŗż. CaOAZ31ņØś Ēö╝ļĪ£ ļŗ©ļ®┤ Ļ┤Ćņ░░ Ļ▓░Ļ│╝(ĻĘĖļ”╝ 8b1), ņāüņÜ® AZ31Ļ│╝ ļÅÖņØ╝ĒĢśĻ▓ī Ēö╝ļĪ£ ļŹ░ļ»Ėņ¦Ć ļ░Å ĒīīĻ┤┤ ņśüņŚŁņØ┤ ļÜ£ļĀĘĒĢśĻ▓ī ĻĄ¼ļČäļÉśņ¢┤ ļéśĒāĆļé¼ļŗż. ĻĘĖļ¤¼ļéś, ĻĘĀņŚ┤ ņŗ£ņ×æņĀÉņØä ĒÖĢļīĆĒĢ┤ļ│┤ļ®┤(ĻĘĖļ”╝ 8b2), ĻĘĀņŚ┤ ņŗ£ņ×æņĀÉņŚÉņä£ ņ¢┤ļ¢ĀĒĢ£ ĻĘĀņŚ┤ņØ┤ļéś ņīŹņĀĢņØĆ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░, ņØ┤ļŖö CaO ņ▓©Ļ░ĆņŚÉ ņØśĒĢ┤ Ļ░ÉņåīļÉ£ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć ļ│ĆĒśĢ ņīŹņĀĢ ņāØņä▒ņŚÉ ĒĢäņÜöĒĢ£ ĒÖ£ņä▒ĒÖö ņØæļĀźņØä ņ”ØĻ░Ćņŗ£ĒéżĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£, Mg ĒĢ®ĻĖłņØś Ļ▓ĮņÜ░ ņāüņś©ņŚÉņä£ ņ×æļÅÖĒĢśļŖö ļÅģļ”ĮņĀüņØĖ ņŖ¼ļ”Į Ļ│ä(slip system)ļŖö ļæÉ Ļ░£ ņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ, ņØ╝ņČĢ ĒĢśņżæ ĻĖ░ļ░ś Ēö╝ļĪ£ ņŗ£ĒŚś ņżæ ļ│ĆĒśĢ ņīŹņĀĢņØ┤ ņČ®ļČäĒ׳ ĒśĢņä▒ļÉĀ ņłś ņ׳ļŗż[25]. ņØ┤ļĢī ļ│ĆĒśĢ ņīŹņĀĢ ĒśĢņä▒ņ£╝ļĪ£ ņØĖĒĢ┤ ņŖ¼ļ”ĮņØ┤ ņÜ®ņØ┤ĒĢ┤ņ¦ĆĻ│Ā ĻĘĖ Ļ▓░Ļ│╝ ņĀäņ£äļōżņØ┤ ĒŖ╣ņĀĢ ņīŹņĀĢ ļ®┤ņŚÉ ņ¦æņĀüļÉĀ ņłś ņ׳ņ£╝ļ®░, ņØ┤ļŖö Ēö╝ļĪ£ ĒŖ╣ņä▒ņØś ņĀĆĒĢśļź╝ ņ£ĀļÅäĒĢ£ļŗż. Lee ļō▒[25]ņØĆ AZ80 ļ░Å TAZ711 Mg ĒĢ®ĻĖłļōżņŚÉ ļīĆĒĢśņŚ¼ Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. ĻĘĖ Ļ▓░Ļ│╝ TAZ711 ĒĢ®ĻĖłņØ┤ AZ80ļ│┤ļŗż ļåÆņØĆ ĒĢŁļ│Ą Ļ░ĢļÅäļź╝ Ļ░Ćņ¦ÉņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņĪ░ļīĆĒĢ£ ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮļōżņØ┤ ņĪ┤ņ×¼ĒĢ©ņŚÉ ļö░ļØ╝ Ēö╝ļĪ£ ņŗ£ĒŚś ņżæ ļ│ĆĒśĢ ņīŹņĀĢņØ┤ ņāØņä▒ļÉśņ¢┤ Ēö╝ļĪ£ ņĀĆĒĢŁņä▒ņØ┤ Ļ░ÉņåīĒĢśņśĆļŗż. ņāüĻĖ░ Ļ▓░Ļ│╝ļōżņØä Ļ│ĀļĀżĒĢ┤ļ│╝ ļĢī, ņāüņÜ® AZ31ņØś Ļ▓ĮņÜ░ ĻĘĀņŚ┤ ņŗ£ņ×æņĀÉņŚÉņä£ ļŗżļ¤ēņØś ļ│ĆĒśĢ ņīŹņĀĢņØ┤ ņāØņä▒ļÉ£ ļ░śļ®┤ CaO-AZ31ņØĆ ļ│ĆĒśĢ ņīŹņĀĢņØ┤ ņĀäĒśĆ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņØĆ Ļ▓āņØä ĒåĄĒĢ┤ CaO ņ▓©Ļ░ĆņŚÉ ļö░ļźĖ Ļ▓░ņĀĢļ”Į ļ»ĖņäĖĒÖöļŖö ņØĖņן ĒŖ╣ņä▒ļ┐Éļ¦ī ņĢäļŗłļØ╝ Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ņĀĆĒĢŁņä▒ Ē¢źņāüņŚÉļÅä ĻĖŹņĀĢņĀüņØĖ ņŚŁĒĢĀņØä ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

3.4 Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī ĒŖ╣ņä▒Mg ĒĢ®ĻĖłņØś Ļ▓ĮņÜ░ ņŗżņĀ£ ĒĢŁĻ│ĄĻĖ░ ļ░Å ĻĄ¼ņĪ░ņÜ® ļČĆĒÆłņ£╝ļĪ£ ņĀüņÜ®ļÉśĻĖ░ ņ£äĒĢ┤ņä£ļŖö Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ĒŖ╣ņä▒Ļ│╝ ļÅÖņŗ£ņŚÉ Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī Ļ▒░ļÅÖņŚÉ ļīĆĒĢ£ ņØ┤ĒĢ┤ļÅä ņżæņÜöĒĢśļŗż. ņāüņÜ® AZ31 ļ░Å CaO-AZ31ņØś Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī ņŗ£ĒŚśļōżņØä ņłśĒ¢ēĒĢśĻ│Ā ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 9ņŚÉ ļÅäņŗ£ĒĢśņśĆļŗż. Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī ņŗ£ĒŚś ņłśĒ¢ē Ļ▓░Ļ│╝, ļæÉ ņåīņ×¼ļōżņŚÉņä£ ĻĘĀņŚ┤ ņĀäĒīī Ļ▒░ļÅÖņØś Ēü░ ņ░©ņØ┤ļŖö ļéśĒāĆļéśņ¦Ć ņĢŖņĢśļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī ņåŹļÅä(da/dN)Ļ│╝ ņØæļĀź ĒÖĢļīĆ Ļ│äņłś ļ▓öņ£ä (╬öK)ņÖĆņØś Ļ┤ĆĻ│äļŖö Paris ņłśņŗØņ£╝ļĪ£ ļéśĒāĆļé╝ ņłś ņ׳ņ£╝ļ®░ ļŗżņØīĻ│╝ Ļ░Öļŗż [26].

ņŚ¼ĻĖ░ņä£ mņØĆ ņØæļĀź ĒÖĢļīĆ Ļ│äņłś ļ▓öņ£ä(╬öK)ņÖĆ Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī ņåŹļÅä(da/dN)ņØś log ĻĖ░ņÜĖĻĖ░ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö Paris ņ¦ĆņłśņØ┤ļ®░, m Ļ░ÆņØ┤ Ēü┤ņłśļĪØ Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī ņåŹļÅäļŖö ņØæļĀź ĒÖĢļīĆ Ļ│äņłśņŚÉ ļö░ļØ╝ ļ»╝Ļ░ÉĒĢ£ Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. CaO-AZ31ņØś m Ļ░ÆņØĆ 1.72ļĪ£ ļéśĒāĆļé£ ļ░śļ®┤ ņāüņÜ® AZ31ņØĆ 1.36ņ£╝ļĪ£ ņ¢╗ņ¢┤ņĪīļŗż. ņ”ē, CaO ņ▓©Ļ░ĆņŚÉ ļö░ļØ╝ ╬öKņŚÉ ļīĆĒĢ£ Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī ņåŹļÅäĻ░Ć ļŹöņÜ▒ ļ»╝Ļ░ÉĒĢśĻ▓ī ļ░śņØæĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś, ņ×äĻ│ä ņØæļĀź ĒÖĢļīĆ Ļ│äņłś ļ▓öņ£ä(near-threshold ╬öK, ╬öKth)ņØś Ļ▓ĮņÜ░ ņāüņÜ® AZ31 ļ░Å CaO-AZ31ņŚÉņä£ Ļ░üĻ░ü 3.05 ļ░Å 2.72 MPa

4. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö CaOļź╝ ņ▓©Ļ░ĆĒĢ£ AZ31ņØś ļ»ĖņäĖņĪ░ņ¦ü, ņØĖņן ĒŖ╣ņä▒, Ļ│Ā ņŻ╝ĻĖ░ Ēö╝ļĪ£ ĒŖ╣ņä▒ ļ░Å Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī Ļ▒░ļÅÖņŚÉ ļīĆĒĢśņŚ¼ ņĪ░ņé¼ĒĢśņśĆļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś ļ»ĖņäĖņĪ░ņ¦üņĀü ĒŖ╣ņ¦ĢņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒŖ╣ņä▒ ļ│ĆĒÖöļź╝ Ļ│Āņ░░Ē¢łņ£╝ļ®░ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņŚłļŗż.

(1) CaOļź╝ ņ▓©Ļ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö Ļ░ÉņåīĒ¢łņ£╝ļ®░ (AZ31: 4.25┬▒2.32 ╬╝m, CaO-AZ31: 2.42┬▒1.60 ╬╝m), ņØ┤ņÖĆ ļÅÖņŗ£ņŚÉ ļČłĻĘĀņØ╝ĒĢ£ Ļ▓░ņĀĢļ”Į ļČäĒżņŚÉņä£ ĻĘĀņØ╝ĒĢ£ Ļ▓░ņĀĢļ”Į ļČäĒżļĪ£ ļ│ĆĒÖöĒĢśņśĆļŗż. ņāü ļČäņäØ Ļ▓░Ļ│╝, AZ31ņØĆ ņŻ╝ļĪ£ ╬▒-Mg, Al8Mn5 ļ░Å Mg17Al12ņāüļōżļĪ£ ĻĄ¼ņä▒ļÉśņŚłņ£╝ļ®░, CaO-AZ31ņØĆ ╬▒-Mg, Al8Mn4Ca, C15 ņāüļōżņØä ĒżĒĢ©ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż.

(2) ņØĖņן ņŗ£ĒŚś Ļ▓░Ļ│╝, AZ31Ļ│╝ CaO-AZ31ņØś ĒĢŁļ│Ą Ļ░ĢļÅäļōż Ļ░üĻ░ü 206.7 MPa ļ░Å 238.0 MPaļĪ£ ņĖĪņĀĢļÉśņ¢┤ CaO ņ▓©Ļ░ĆņŚÉ ļö░ļØ╝ ĒĢŁļ│Ą Ļ░ĢļÅäĻ░Ć 15% ņāüņŖ╣ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ļ┐Éļ¦ī ņĢäļŗłļØ╝ CaO ņ▓©Ļ░ĆņŚÉ ļö░ļØ╝ ņŚ░ņŗĀņ£© ņŚŁņŗ£ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņĖĪņĀĢļÉśņŚłņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ ņøÉņØĖņØĆ ļ│ĆĒśĢ ņīŹņĀĢņØś ņāØņä▒ Ļ▒░ļÅÖ ņ░©ņØ┤ņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņäżļ¬ģļÉśņŚłļŗż.

(3) Ļ│ĀņŻ╝ĻĖ░ Ēö╝ļĪ£ ņŗ£ĒŚś Ļ▓░Ļ│╝, Ēö╝ļĪ£ ĒĢ£ļÅäļōżņØĆ AZ31 ļ░Å CaO-AZ31ņŚÉņä£ Ļ░üĻ░ü 140 MPaĻ│╝ 160MPaļĪ£ ņĖĪņĀĢļÉśņ¢┤ ĒĢŁļ│Ą Ļ░ĢļÅäņÖĆ ļÅÖņØ╝ĒĢśĻ▓ī ņĢĮ 15% Ēö╝ļĪ£ ņĀĆĒĢŁņä▒ņØ┤ Ļ░£ņäĀļÉśļŖö ĒŖ╣ņ¦ĢņØä ļ│┤ņśĆļŗż. Ēö╝ļĪ£ ļŗ©ļ®┤ ļČäņäØ Ļ▓░Ļ│╝, AZ31ņØś Ļ▓ĮņÜ░ Ēö╝ļĪ£ ĻĘĀņŚ┤ ņāØņä▒ņĀÉņŚÉņä£ ļŗżļ¤ēņØś ļ│ĆĒśĢ ņīŹņĀĢņØ┤ Ļ┤Ćņ░░ļÉ£ ļ░śļ®┤ CaO-AZ31ņŚÉņä£ļŖö ņĀäĒśĆ ļéśĒāĆļéśņ¦Ć ņĢŖņĢśļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ Ļ▓░ņĀĢļ”Į ļ»ĖņäĖĒÖöĻ░Ć Ēö╝ļĪ£ ĒĢśņżæņØ┤ Ļ░ĆĒĢ┤ņ¦ĆļŖö ĒÖśĻ▓ĮņŚÉņä£ ļ│ĆĒśĢ ņīŹņĀĢ ņāØņä▒ņØä ņ¢ĄņĀ£ĒĢ©ņŚÉ ļö░ļØ╝ Ēö╝ļĪ£ ņĀĆĒĢŁņä▒ņØ┤ Ļ░£ņäĀļÉśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż.

(4) Ēö╝ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī ņŗ£ĒŚś Ļ▓░Ļ│╝, CaO ņ▓©Ļ░ĆņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ļæÉ ņåīņ×¼ļōżņŚÉņä£ Paris ņ¦ĆņłśņØś ņ░©ņØ┤ļŖö Ļ▒░ņØś ļéśĒāĆļéśņ¦Ć ņĢŖņĢśļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś, ╬öKth Ļ░ÆņØĆ AZ31 ļ░Å CaO-AZ31ņŚÉņä£ Ļ░üĻ░ü 3.05ņÖĆ 2.72MPa

Acknowledgmentsļ│Ė ļģ╝ļ¼ĖņØĆ ņØĖĒĢśļīĆĒĢÖĻĄÉņØś ņ¦ĆņøÉņŚÉ ņØśĒĢśņŚ¼ ņŚ░ĻĄ¼ļÉśņŚłņ£╝ļ®░ ņØ┤ņŚÉ Ļ░Éņé¼ļō£ļ”Įļŗłļŗż.

Fig.┬Ā1.SEM micrographs showing the as-extruded microstructures of (a) conventional AZ31 and (b) CaO-AZ31 alloys.

Fig.┬Ā4.(a) Typical tensile stress-strain curves and (b) True stress-strain and work hardening rate curves of both alloys. Inset in Fig. 4(a) represents the different deformation behavior between conventional AZ31 and CaO-AZ31 alloys.

Fig.┬Ā5.SEM micrographs of tensile fractured surfaces of (a) conventional AZ31 and (b) CaO-AZ31 alloys.

Fig.┬Ā6.The S-N high cycle fatigue curves of both AZ31 alloys (each arrow indicates the fatigue limit).

Fig.┬Ā8.Cross-sectional SEM micrographs of fatigue tested samples. (a1-2) conventional AZ31 and (b1-2) CaO-AZ31 alloys.

REFERENCES1. International Energy Outlook 2019, Washington (2019).

4. S. Jayasathyakawin, M. Ravichandran, N. Baskar, C. A. Chairman, and R. Balasundaram, Mater. Proc. 27, 909 (2020).

5. T. Kong, B. J. Kwak, J. Kim, J. H. Lee, S. H. Park, J. H. Kim, Y. H. Moon, H. S. Yoon, and T. Lee, J. Magnes. Alloy. 8, 163 (2020).

10. K. Hantzxche, J. Boheln, J. Wendt, K. U. Kainer, S. B. Yi, and D. Letzig, Scr. Mater. 63, 725 (2010).

12. J. Feng, D. Zhang, H. Hu, Y. Zhao, X. Chen, B. Jiang, and F. Pan, Mater. Sci. Eng. A. 800, 140204 (2021).

17. Y.-K. Kim, M. J. Kim, S. K. Kim, Y. O. Yoon, and K.-A. Lee, Trans. Mater. Proc. 26, 806 (2017).

27. S. Kim, T. Song, H. Sung, and S. Kim, Met. Mater. Int. (In press). doi: https://doi.org/10.1007/s12540-019-00436-7.

|

|

||||||||||||||||||||||||||||||||||||||||||