1. 서 론

최근 착용형 소자(wearable device) 응용을 위해 신축(stretching) 및 굽힘(bending) 등과 같은 기계적 변형(mechanical deformation)에 대해서도 안정적인 특성을 나타내는 유연/신축성(flexible/stretchable) 소자에 대한 연구가 활발히 진행되고 있으며, 스마트 윈도우(smart window) [1,2], 전자피부(electronic skin) [3-6], 착용형 스트레인 및 압력 센서(strain and pressure sensors) [7-15], 착용형 저항형 히터(resistive heater) [16-24], 필름형 서리 제거 장치(film-type defroster) [19-21] 등의 다양한 응용 분야에 적용하기 위한 많은 시도가 이루어지고 있다.

착용형 저항형 히터는 전압의 인가에 따라 발열 저항(heating resistor)에서 발생되는 줄 열(Joule heat)을 인체에 전달하는 소자이며, 저전압 구동 및 온도의 정밀 제어 가능성으로 인해 열치료(thermotherapy) 기술로 응용하기 위한 많은 연구가 진행되고 있다 [22,23]. 기존 열치료 기기들은 딱딱한 발열 판이 있는 밴드 타입이거나 핫 팩(hot pack) 등을 주로 사용하여 무겁고 부피가 커서 착용성이 떨어지는 문제점이 있다. 또한 팔꿈치, 무릎 등 인체의 굴곡진(curvilinear) 부분을 빈틈없이 감싸기 어렵고, 인체의 다양한 움직임 시 인체에 열을 안정적으로 전달하는데 한계가 있다. 이러한 문제를 해결하기 위해 최근 나노튜브(carbon nanotube), 금속 나노와이어(metal nanowire) 등의 전도성 나노물질 및 마이크로 공정 기술을 적용하여 비교적 큰 인장 범위에 대해서도 안정적인 구동이 가능한 신축성 히터들이 보고되고 있다 [16,18,19,22]. 하지만 현재 보고되고 있는 신축성 히터 기술의 경우 복잡한 제작 과정과 공정 및 성능의 재현성(reproducibility) 이슈 등이 여전히 문제로 지적되고 있다 [18,22,24]. 따라서 신축성 히터가 실제 착용형 열치료 기술로 범용적으로 응용되기 위해서는 경제적이면서 공정이 간단하고, 우수한 공정 및 성능의 재현성을 확보하는 것이 절실히 요구된다.

본 연구에서는 포토 공정(photolithography)을 통해 패턴(pattern)이 형성되는 자외선 경화 폴리머(UV curable polymer) 몰드에 금속 나노와이어 전극을 선택적으로 전사(transfer)하는 간단한 과정을 통해 고성능의 메쉬(mesh) 구조 신축성 저항형 히터를 구현하였다. 본 연구에서 제안하는 착용형 히터 공정 기술은 과정이 빠르고 간단하면서도 재현성이 우수한 장점과 저전압 및 안정적인 발열 특성으로 인해 기존 착용형 열치료 응용 소자 기술의 한계를 극복하는 돌파기술로 활용될 수 있을 것으로 기대된다. 이와 더불어, 본 연구에서 제안하는 전극 기술은 포토마스크(photomask) 설계 변화를 통해 다양한 형상의 유연/신축성 전극 및 응용 소자 기술로의 확장이 가능할 것으로 기대된다.

2. 실험 방법

2.1 은 금속 나노와이어 합성

본 연구에서 전도성 나노물질로 활용한 은 나노와이어(silver nanowire, AgNW)는 폴리올(polyol) 법을 이용하여 다음과 같은 과정을 통해 합성되었다. 우선 60 mL의 에틸렌 글리콜(ethylene glycol, EG) 용액에 90 mM 농도의 질산은(Silver nitrate, AgNO3)과 0.2 mM 농도의 폴리비닐 피롤리돈(Polyvinyl pyrrolidone, PVP)을 각각 넣고 자력 교반기(magnetic stirrer)를 이용하여 충분히 교반하였다. 반응기 역할을 하는 EG 용액 200 mL를 170 °C로 1시간 동안 가열하고, 촉매 역할을 하는 10 mM 농도의 CuCl2 용액 800 µL를 가열된 EG 용액에 주입한 후 자력 교반기를 이용하여 20분 동안 교반하였다. 이후 합성된 AgNO3/EG 용액과 PVP/EG 용액을 시린지 펌프(syringe pump)를 이용하여 CuCl2가 주입된 EG 용액에 주입하고 동일한 온도와 교반 조건에서 1시간 동안 반응시켰다. 그 후 원심 분리기를 이용하여 합성된 AgNW와 나머지 용매를 분리하고, 용매만 선택적으로 제거한 후 에탄올에 분산시켜 3 mg/mL의 농도의 AgNW 코팅 용액을 준비하였다.

2.2 AgNW 기반 신축성 메쉬 히터 제작

그림 1은 본 연구에서 제안한 AgNW 기반 신축성 메쉬 히터의 제작 과정 모식도를 보여준다. 우선 폴리올 법을 이용하여 합성된 AgNW를 스프레이 코팅법(spray coating)을 이용하여 실리콘 기판 상에 코팅하여 균일한 AgNW 전극층을 형성하였다. 실리콘 기판을 120 °C로 가열된 핫플레이트(hot plate) 위에 위치시키고 스프레이 건(spray gun)을 이용하여 균일하게 코팅하면서 AgNW가 기판상에서 응집(aggregation)되는 것을 방지하고자 하였다. 또한 AgNW 표면에 남아있는 PVP층을 완벽하게 제거하기 위하여 200 °C의 전기로(furnace)에서 30분 동안 열처리를 진행하였다. 열처리 후 코팅된 AgNW 위에 자외선 경화폴리머(NOA 85)를 코팅하고 메쉬 형상의 포토마스크를 이용하여 ~19 mW/cm2 세기의 UV를 300초 동안 선택적으로 조사(exposure)하였다. 이후 아세톤을 이용하여 UV가 조사되지 않은 영역만 선택적으로 제거하고 증류수를 이용하여 세척하였다. 마지막으로 패터닝된 NOA 구조를 UV 챔버(chamber)에서 20분간 유지하여 충분히 경화시킨 후 제작된 신축성 히터를 실리콘 기판으로부터 분리하여 소자 제작을 완료하였다.

2.3 특성 평가

제작된 AgNW 기반 신축성 메쉬 히터의 표면 및 단면 형상(morphology)은 광학 현미경(optical microscope, BX60M, Olympus)과 전계 방사형 주사전자현미경(field emission scanning electron microscope, FESEM; S-4700, Hitachi)을 이용하여 분석하였다.

인장에 따른 전기 저항(electrical resistance)의 변화를 평가하기 위하여 제작된 히터를 푸쉬-풀 힘 게이지(push-pull force gauge; HF-10, JISC)가 장착된 컴퓨터 제어 시험기(JSV-H100, JISC)에 연결하고, 측정하고자 하는 범위만큼 인장 및 복원하였다. 이 때 소자의 양 끝단 전극에 데이터 케이블(RS-232)과 연결된 디지털 멀티미터(digital multimeter; 34465A, Keysight Technologies)를 이용하여 소자의 인장-복원에 따라 실시간으로 변화되는 전기 저항을 측정하였다.

제작된 신축성 히터의 발열 특성을 확인하기 위하여 직류 전원공급기(DC power supply; E3649A, Agilent technologies)를 이용하여 전압을 인가하면서 실시간으로 변화하는 히터의 온도를 열화상 카메라(thermal imaging camera, T630sc, FLIR)를 이용하여 측정하였다.

3. 결과 및 고찰

본 연구에서 제안하는 AgNW 기반 신축성 메쉬 히터는 그림 1에서 볼 수 있는 바와 같이 포토 공정 기반의 간단한 전사 공정을 이용하여 AgNW를 폴리머 패턴과 결합시키는 과정을 통해 안정적으로 구현될 수 있다. 특히 본 연구에서는 신축성 소자 구현을 위해 일반적으로 활용되는 실리콘 탄성중합체(silicone elastomer) 대신 자외선 경화폴리머를 사용하였다. 자외선 경화 폴리머는 실리콘 탄성중합체에 비해 신축성은 다소 떨어지지만, 포토 공정을 적용하여 다양한 디자인으로 패터닝(patterning)될 수 있다는 특징으로 인해 포토마스크의 메쉬 선폭 디자인 변경 만으로도 히터의 전기적 특성 및 발열 특성을 정밀하게 제어할 수 있다는 장점을 가진다. 또한 자외선 노광 공정만으로 AgNW를 간단히 기판 표면으로 전사시킬 수 있다는 장점도 있어 본 연구에서 제안하는 착용형 전극 공정이 다양한 응용 기술로 확장될 수 있는 가능성이 높다고 판단된다.

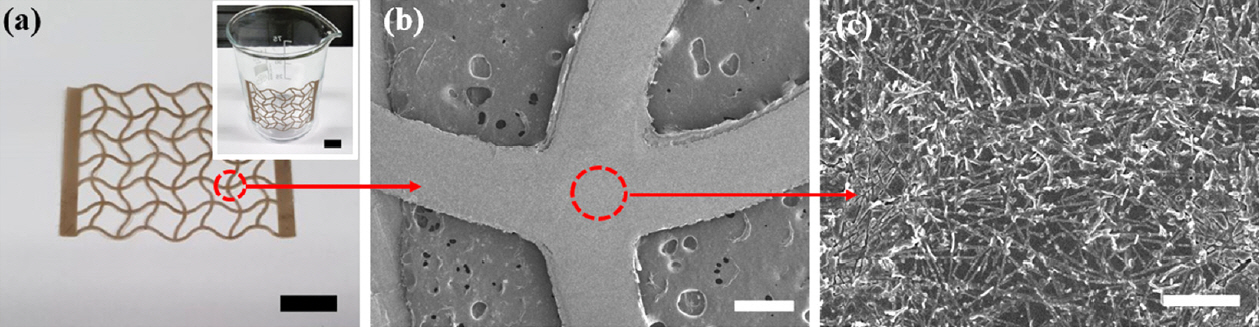

그림 2는 본 연구에서 제안한 AgNW 기반 신축성 메쉬 히터의 제작 결과를 보여주며, 약 0.5 mm 두께로 구현되었다. 특히 히터 소자의 두께는 자외선 경화 폴리머의 코팅 조건 조절을 통해 비교적 쉽게 제어될 수 있으며, 이를 바탕으로 향후 소자의 착용 안정성을 극대화할 수 있을 것으로 기대된다. 그림 2(a)의 디지털 이미지에서 볼 수 있는 바와 같이 본 연구에서 제안하는 착용형 히터는 잘 정립된 포토 공정 기술의 적용을 통해 구불구불한 발열 저항이 메쉬 형상으로 안정적으로 구현되었음을 확인할 수 있으며, 이는 본 제안 공정 기술의 대면적화 및 포토마스크 설계 다변화를 통한 다양한 응용 분야로의 확장이 가능함을 보여준다. 예를 들면 메쉬 전극의 선폭 제어를 통해 기존 투명전극(transparent electrode)의 성능을 개선하기 위한 최적화 기술로 활용될 수 있을 것으로 기대된다 [25,26]. 그림 2(a)의 삽입 그림은 비커(beaker)의 곡면을 따라 부착된 신축성 메쉬 히터의 사진을 보여주는데, 이는 제작된 히터가 기계적으로 유연한 특성으로 인해 평면 및 곡면을 포함한 다양한 표면에 안정적으로 부착되어 사용이 가능함을 의미한다.

본 연구에서 제안하는 신축성 히터는 발열 전도체로 AgNW를 사용하였으며, 이를 선택적 UV 조사 공정을 이용하여 폴리머 패턴 표면으로 전사함으로써 히터를 구현하였다. 전사된 AgNW가 폴리머 표면을 따라 균일하게 형성되어 있는지 확인하기 위해 제작된 히터의 표면 형상을 면밀히 관찰하였다. 그림 2(b)는 제작된 히터 표면의 SEM 이미지를 보여주며, AgNW 전극이 폴리머 몰드 패턴을 따라 선택적으로 잘 형성된 것을 볼 수 있다. 또한 그림 2(c)의 전극 확대 SEM 이미지에서 볼 수 있는 바와 같이 AgNW 퍼콜레이션 네트워크(percolation network)가 비교적 균일하고 견고한 구조로 형성되었음을 확인할 수 있다. AgNW 전극의 경우 우수한 전도성 확보가 가능할 뿐만 아니라 인장이나 굽힘과 같은 기계적인 변형에 대한 저항성이 커서 전극의 전기적인 안정성을 유지할 수 있다는 장점이 있다. 그림 2(c)의 SEM 이미지에서 확인한 바와 같이 AgNW 네트워크가 안정적인 전류 경로를 제공할 수 있고, 이를 통해 안정적이고 균일한 히터 발열 특성의 확보 가능성이 높음을 예측할 수 있다. 이와 더불어, 33 × 47.5 mm2의 크기로 제작된 AgNW 메쉬 히터는 초기 저항이 11.5 ± 1.1 Ω으로 비교적 낮은 평균값 및 작은 편차를 나타냈는데, 이는 본 연구에서 제안하는 선택적 UV 조사 기반 AgNW 전사 공정이 패턴 전체 영역에 걸쳐 안정적으로 진행될 수 있기 때문인 것으로 판단되며, 높은 공정 신뢰성(reliability)을 바탕으로 대면적 소자 구현이 가능할 것으로 기대된다.

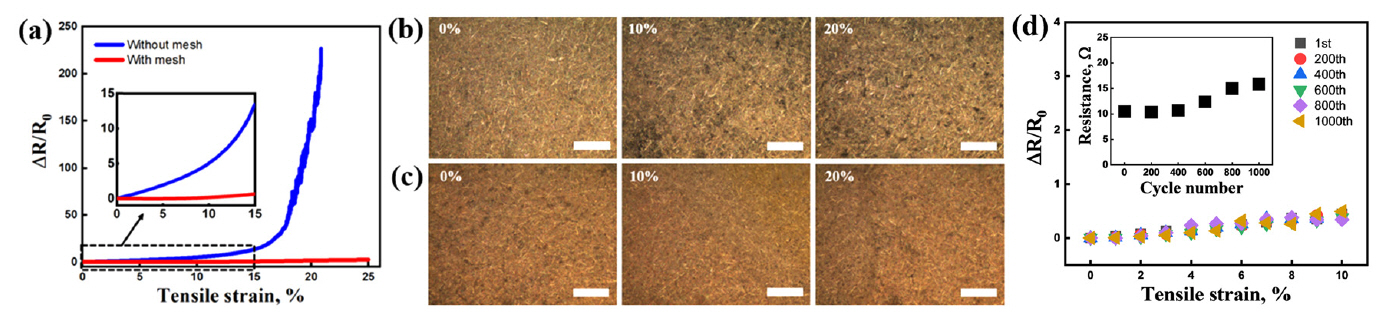

제작된 신축성 메쉬 히터의 발열 특성을 평가하기에 앞서 인장에 따른 전기 저항의 변화를 분석하여 신축성 히터로의 적용 가능성을 검증하였다. 이 때 단일축을 중심으로 큰 굽힘 변형이 유도되는 관절 부분 적용을 일차적인 응용 목적으로 단일축 인장에 따른 응답 특성을 확인하였다. 그림 3(a)는 인장 변형에 따른 신축성 메쉬 히터의 저항 변화율(ΔR/R0)을 분석한 결과를 나타낸다. 본 연구에서는 메쉬 구조가 히터의 신축성(stretchability)에 미치는 영향을 확인하기 위해 패턴이 형성되지 않은 AgNW/폴리머 전극을 비교군으로 제작하여 그 특성을 비교하였다. 그림 3(a)에서 볼 수 있는 바와 같이 메쉬 구조가 없는 전극의 경우 약 15%의 인장 변형 인가 시부터 저항이 급격히 증가하였으며, 메쉬 전극의 경우에는 약 25%까지 비교적 낮은 ΔR/R0 값을 유지할 수 있음을 확인할 수 있다. 이는 메쉬 구조가 없는 전극의 경우 전기적인 특성의 한계가 폴리머 기판 자체의 최대 인장 범위에 의해 결정되는 반면, 메쉬 패턴을 형성한 전극의 경우 인장에 따른 구불구불한 메쉬 구조의 인장 방향으로의 구조적 변형이 전극의 신축성 개선을 유도할 수 있기 때문이다. 특히 그림 3(a)의 삽입 그림에서 볼 수 있는 바와 같이 15% 이하의 인장 범위에서도 메쉬 전극의 경우가 상대적으로 현저히 작은 저항 변화를 나타냈는데, 이는 메쉬 전극의 경우 인장에 따른 메쉬 구조 자체의 변형이 그 구조를 구성하는 AgNW 네트워크 변형보다 선행되기 때문인 것으로 판단된다. 이를 보다 정량적으로 판단하기 위해 인장 변형 인가에 따른 AgNW 전극의 표면 형상 변화를 광학 현미경을 이용하여 관찰하였다 (그림 3(b), (c)). 메쉬 구조가 없는 전극의 경우 인장에 따라 AgNW 네트워크 내에 기계적인 균열(mechanical crack)이 발생되고 점차 전파됨을 확인할 수 있는데 (그림 3(b)), 이는 초기부터 인장에 따른 기판 자체의 물리적인 변형이 직접적으로 AgNW 네트워크의 변형을 유도했기 때문인 것으로 판단된다. 반면, 메쉬 전극의 경우 같은 인장 범위에 대해서도 전도성 네트워크를 보다 안정적으로 유지할 수 있음을 확인하였다 (그림 3(c)).

이와 더불어, 제작된 신축성 메쉬 전극의 장기 안정성을 평가하기 위해 반복 외력 인가에 따른 전기적 특성 변화를 관찰하였다. 그림 3(d)는 제작된 메쉬 히터에 대해 10%의 인장 변형을 1000회 반복 인가하면서, 200회 마다 측정한 ΔR/R0 곡선을 나타낸다. 각 ΔR/R0 곡선은 큰 편차없이 비교적 유사한 특성을 나타냈으며, 이는 본 연구에서 제안하는 메쉬 전극이 반복적인 변형 환경에서도 비교적 안정적인 기계적, 전기적 거동을 보임을 의미한다. 전극의 저항은 초기 10.5 Ω에서 1000회 반복 인장 후 15.8 Ω으로 다소 증가하는 경향을 나타냈으나, 이는 향후 전극 구조 설계의 최적화를 통해 최소화될 수 있을 것으로 판단된다.

제작된 AgNW 기반 신축성 메쉬 히터의 발열 특성을 평가하기 위해 전원공급기를 이용하여 소자의 양단에 전압을 인가하면서 발생되는 열을 열화상 카메라를 이용하여 관찰하였다. 이 때 전압은 4V까지 1V씩 증가시키면서 인가하였으며, 각 인가 전압에 따른 히터의 정상 상태(steady state) 특성을 평가하기 위해 전압을 인가하고 3분간 유지한 후 최대 온도(maximum temperature, Tmax) 및 발열 분포를 측정하였다. 그림 4(a)는 인가 전압의 증가에 따른 히터의 최대 온도 변화를 보여준다. 쉽게 예측할 수 있는 바와 같이 인가 전압의 증가에 따른 줄 열에 비례하여 Tmax가 증가하는 경향을 나타냈다. 특히 제작된 히터는 AgNW 전극의 우수한 전도성으로 인해 3V의 비교적 낮은 입력 전압에 대해서도 약 46.7 °C의 Tmax를 나타내 저전압 구동의 가능성을 보임을 실험적으로 확인하였다.

착용형 히터 응용을 위해서는 저전압 특성과 더불어 발열 영역 내 균일한 온도 분포 특성의 확보가 중요하다. 그림 4(b)는 인가 전압에 따른 메쉬 히터의 온도 분포를 나타내는 열화상 카메라 이미지를 보여준다. 각 측정 결과에서 볼 수 있는 바와 같이 모든 인가 전압에 대해 히터 전체 영역에 걸쳐 비교적 균일한 온도 분포를 나타냄을 확인할 수 있었으며, 이는 AgNW 퍼콜레이션 네트워크 전극이 발열 영역 전체에 걸쳐 균일하게 형성되었고, 포토 공정을 기반으로 메쉬 패턴을 안정적으로 구현할 수 있었기 때문인 것으로 판단된다. 이 결과는 본 연구에서 제안하는 전도성 나노물질 패턴 형성 기술이 포토마스크 설계의 다변화를 통해 다양한 응용 분야에 핵심 미세 패터닝 기술로 활용될 수 있는 가능성을 보여준다고 사료된다.

그림 5(a)는 인장에 따른 신축성 히터의 Tmax 변화를 나타낸다 (인가 전압: 3.5 V). 제작된 히터의 경우 20%의 인장 변형에 대해서 초기 온도 대비 약 9%의 열화(degradation)가 발생되었지만, 외력 제거 후 히터의 온도는 초기 온도로 안정적으로 복원되는 것을 확인할 수 있어 인체 착용 후 다양한 움직임 환경에서도 비교적 안정적인 발열 특성을 보여줄 수 있을 것으로 기대된다. 또한 그림 5(b)에서 볼 수 있는 바와 같이 물리적인 인장 및 복원 과정에서도 발열 영역 내 온도 분포의 균일성 또한 비교적 안정적으로 유지됨을 확인할 수 있다. 이는 20% 까지의 인장 범위 내에서 메쉬 히터의 AgNW 전도성 네트워크 구조의 기계적/전기적 안정성이 유지될 수 있기 때문인 것으로 판단된다.

이상의 결과를 종합해 볼 때, 본 연구에서 제안하는 AgNW 기반 신축성 메쉬 히터는 정밀하고 재현성 높은 제작 공정과 우수한 발열 특성 및 기계적인 신축성으로 인해 착용형 히터로의 충분한 응용 가능성이 있다고 판단된다.

4. 결 론

본 연구에서는 AgNW 퍼콜레이션 네트워크 기반 신축성 메쉬 구조를 갖는 착용형 저항형 히터 기술을 제안하였으며, 잘 정립된 포토 공정 기반의 선택적 AgNW 전사 기술의 확립을 통해 안정적으로 구현하였다. 제작된 메쉬 히터는 AgNW 네트워크 전극의 우수한 전도성 및 패터닝 안정성으로 인해 저전압 구동 (~46.7 °C @ 3 V) 및 균일한 발열 특성을 나타냈으며, 구불구불한 메쉬 구조의 구현을 통해 성능의 큰 열화 없이 20%까지 인장될 수 있음을 실험적으로 검증하였다. 이를 통해 본 연구에서 제안한 신축성 메쉬 히터는 착용형 열치료 등 다양한 착용형 열 공급 모듈로의 응용 가능성을 보여준다고 판단된다.