AbstractTwo welding methods of FCAW (Flux-cored arc welding) + FCAW, and FCAW + GTAW (Gas tungsten arc welding) were compared to identify effective routes for STS 316L/A516-70N clad stainless steel. Since the welding speed of the FCAW + GTAW welding method is slower than that of the FCAW + FCAW welding method, the amount of heat input is large, the size of the heat-affected zone formed is larger, and the amount of angular deformation is also large. The microstructure and deformation of the welding specimens were investigated by computational simulation, and the results were compared with calculated results for actual specimens. The results were very similar, thus confirming the high accuracy of the calculation. After measuring the hardness value of the actual welded specimens, the specimen welded by the FCAW + FCAW welding method was found to have a higher hardness value. The hardness of the welded portion of the FCAW + GTAW specimen tests tended to remain at nearly the same value throughout the specimen, indicating that the FCAW + GTAW hardness profile is desirable. In the computer simulation, butt welding was used to set the optimal heat source conditions for the two welding methods, and the effect of heat formed during welding was confirmed using the thermal analysis results according to the conditions. Based on the butt welding conditions, the residual stress and strain for the two welding methods are discussed, using calculations for the welding of C-seam (circumferential seam) and L-seam (longitudinal seam) used in the manufacture of pressure vessels.

1. 서 론산업 현장에서의 발전으로 인해 두 가지 합금의 물리적 성질이 동시에 필요한 복합재료의 필요성이 대두되고 있다. 해양 플랜트 설비 구조물로 사용되는 파이프는 해양, 특히 심해 유정과 같이 깊은 수심, 고온 및 고압 등 다양한 환경으로 인해 부식이 발생하기 때문에 높은 내산화성과 안전도가 필요한 설계가 요구된다. 위와 같은 문제를 해결하기 위해서 다양한 연구가 이루어지고 있다[1-4]. 복합재료를 만드는 방법에는 두 가지 합금을 이종 접합하는 방법이 있는데 다양한 방법 중 클래드 방법이 주로 사용된다. 클래드는 두 가지 합금을 이종 접합하는 방식으로 성질이 다른 두 가지 합금 중 하나를 얇게 제작해 표면에 포개어 압착함으로써 각각의 재료가 가진 장점을 극대화하는 기술로 물체의 표면에 다른 물질을 얇은 막으로 코팅하는 도금과는 다른 방법이다[5,6]. 클래드 강을 제조하기 위해서는 크게 압연법, 폭발 압접법, 확산 접합법, 오버레이 용접법이 사용된다[2,7]. 이 중에서 압연법은 두 가지 강재가 설비를 통과할 때 압력을 가해 압연하는 방식이다. 이종 접합의 재료는 요구되는 환경에 따라 다양하며 주로 탄소강에 스테인리스, 인코넬(Inconel)과 Ti 등을 클래딩 한 강재를 주로 사용하여 내식성을 향상하는 경우가 주로 이용된다[8-11].

그림 1은 클래드 강을 사용한 압력용기의 일례로서 대표적인 외관 사진을 나타낸다. 클래드 소재는 단일 금속으로 얻지 못하는 새로운 기능을 클래드를 통해 얻을 수 있으며 그중 압력 용기용 클래드 강 STS 316L/A516-70N은 우수한 기계적 성질과 내식성을 가져 다양한 연구가 진행되고 있다. STS 316L은 내식성을 향상하기 위해 가장 많이 범용되는 스테인리스이며 내식성 및 내열성 향상 원소인 Mo이 2~3% 첨가되어 내공식성과 내입계 부식성이 우수하기 때문에 주로 사용된다. 현재 클래드에 대한 연구 동향은 용접 후 열처리 온도가 열 영향부의 기계적 특성과 미세조직에 미치는 영향[12-15], 맞대기 용접부 입계 부식과 예민화 거동과[1,3,16,17] 용접부 개선각 축소에 따른 강도 특성[8,9,18,19] 등 클래드 강의 효과적인 사용을 위하여 다양한 시도가 진행되고 있다. 이와 같은 연구들은 실제로 클래드 강의 기계적 특성에 영향을 끼치는 요소들이다. 이때 용접 후 열처리 공정이 필요한 이유는 균일한 냉각 과정을 통해 용접부 성능 개선과 잔류 응력의 제거가 목적이다. 입계 부식과 확산 거동은 클래드 강의 내산화성과 직결되어 있고 용접부 개선각의 축소는 강재의 기계적 특성에 영향을 미치기 때문이다. 오늘날 용접공정에서는 발생할 수 있는 문제점을 미리 예방하기 위하여 전산모사를 통해 실제 공정 전에 발생할 수 있는 문제를 효율적으로 도출하기 위해 접근하고 있다[12,19,20].

이는 용접 공정뿐만 아니라 다른 공정에서도 유사하다. 이러한 이유는 전산모사 모델링을 통해 용접부가 포함된 시스템에 대해 명확하게 발생할 수 있는 문제를 도출할 수 있고 용접에서의 형상, 열효율 및 용접조건이 쉽게 검증되고 이해할 수 있기 때문이다[21,22]. 용접공정은 전극과 모재의 표면 사이에 발생하는 전기적 아크와 열에 의해 두 금속이 접합하는 Arc Welding, 피복 아크 용접봉과 피 용접물 사이에 전기 아크에 의해 발생되는 열을 이용한 SMAW (Shielded Metal Arc welding)와 소모성 전극을 사용하는 가스 금속 Arc 용접인 GMAW (Gas Metal Arc welding), 이외에도 FCAW와 GTAW 등 다양한 용접 공정이 있다[23-27]. 이 중 FCAW와 GTAW의 공정은 클래드 강의 용접에 많이 사용되는 용접법이다.

FCAW 용접과 GTAW 용접 방법은 용접부의 성능 개선을 위해 개선각의 축소, 입계 부식 및 용접 품질의 향상을 목표로 연구가 다양하게 이루어지고 있다[2,3]. FCAW는 주로 CO2 보호가스를 사용하며 소모성 전극을 이용한 아크 용접 방법이며, GTAW는 텅스텐 불활성 용접으로 용가재가 포함된 용접봉을 사용하여 비소모식 텅스텐 전극을 이용한 아크 용접 공정이다. 두 가지 공정 모두 산업현장에서 주로 사용되고 있으며 각각 다른 특징이 있다. FCAW는 용접 방법이 간단하지만 슬래그 및 고온 균열 발생에 의해 결함이 생성되는 반면 GTAW는 용접 시에 기공과 슬래그가 거의 발생하지 않으며 고온 균열이 발생하지 않아 균일한 용접이 가능하다. 따라서 초기 비용과 기계적인 문제 발생 가능성이 높은 FCAW보다 용접 결과물의 고품질을 위해 GTAW를 사용하고 있다. 하지만, 큰 구조물일 경우 FCAW가 기계화 및 자동화가 가능하기 때문에 더욱 편리한 면이 있다. 따라서, 이러한 두 가지 용접법을 혼합할 경우 어떠한 공정이 용접에 더욱 유리한 지 고찰할 필요가 있다. 하지만 클래드 강에 대한 분석이 미흡하며 클래드 강에 대한 전산모사의 결과가 자세히 공유되어 있지 않다.

본 연구에서 사용된 클래드 강은 스테인리스 부분인 STS 316L/A516-70N 클래드 강을 실험실 스케일의 X groove의 시험편을 제작하여 맞대기 용접을 실시하였으며 용접 방법은 FCAW와 GTAW 용접 방법을 이용하였다. 두 다른 용접의 혼합 공정이 클래드 강에 미치는 영향을 평가하기 위하여 FCAW+ FCAW 및 FCAW+ GTAW 용접 후의 시험편을 분석하였다. 또한 SYSWELD를 통해 클래드 강의 Demo Vessel 압력용기와 동일한 사이즈의 모델링을 실시하여 실험을 통해 도출한 최적의 열원조건과 같은 조건으로 X groove 시험편의 각 용접 방법에 따른 전산모사 결과를 고찰하였다.

2. 실험방법

그림 2는 실험실 스케일의 테스트를 위해 실제 용접 시 사용한 X groove의 STS 316L/A516-70N 클래드 강으로 100 × 100 × 33.5 mm (width × length × thickness)로 가공하였다. 스테인리스를 포함하는 윗부분은 용접 시 발생할 수 있는 박리 현상을 방지하기 위해 스테인리스와 탄소강 사이에 약 5 mm 정도의 간격을 준 후 40°의 개선 각을 내었으며 아랫부분인 탄소강은 45°로 개선 각을 내었다. 용접 시 탄소강부인 A516-70N에 E71T-1C 용가재를, 중간재로 STS 309L를 사용하였으며 스테인리스부인 STS 316L에 STS 316L 용가재를 사용하였다. E71T-1C와 STS 309L는 FCAW 용접방법을 사용하여 상부와 하부 용접을 진행하였으며 표면부인 STS 316L은 FCAW와 GTAW 용접 방법을 실시하였다. 본 연구에서는 FCAW+ FCAW 및 FCAW+GTAW 용접을 실시하였으며, 시험편 관찰을 위한 STS 316L의 etching 용액은 HNO3 10 ml, Acetic acid 10 ml, HCl 15 ml, Glycerol 5 ml를 혼합하여 사용하였으며 A516-70N은 HNO3 3 ml, Ethanol 97 ml을 혼합하여 사용하였다. SEM(scanning electron microscopy)을 통해 시험편의 미세조직을 관찰하고 기계적 특성을 파악하기 위하여 Vickers Hardness를 통해 경도를 측정하였으며 용접 후 변형량은 Bridge Cam gauge를 통해 측정하였다. 경도 측정 위치와 용접 방법을 설명하기 위해 다음 그림 3에 모식도를 도시하였다.

그림 3은 STS 316L/A516-70N 클래드 강의 용접 방법 및 경도 측정 방법을 나타냈으며 각 그림의 우측 하단에 확대한 그림을 도시하였다. 그림 3(a)의 FCAW+FCAW의 용접 방법의 경우 E71T-1C, STS 309L, STS 316L의 모든 부분에 FCAW 용접을 수행하였으며 (b)의 FCAW+ GTAW의 용접 방법은 E71T-1C, STS 309L에 FCAW 용접을 수행하고 STS 316L의 부분에만 GTAW 용접을 수행하였다. 위 다른 두 가지 용접 방법에 따른 시험편의 경도 시험을 실시하였다.

경도 시험은 다음 모식도와 같이 1~9번까지 총 9회 측정하였으며, 1번 모재부(STS 316L), 2번 열 영향부(STS 316L), 3번 용접부(STS 316L), 4번 용접부(STS 316L/STS 309L), 5번 용접부(STS 309L), 6번 용접부(STS 309L/E71T-1C), 7번 용접부(E71T-1C), 8번 열 영향부(A516-70N), 9번 모재부(A516-70N)를 순서로 경도 시험을 진행하였다.

전산모사의 경우, 실험실 스케일의 클래드 강재와 같이 STS 316L/A516-70N 클래드 강을 모델링하였으며 모델링한 시험편을 전산모사를 통해 용접 시 사용되는 열원 조건을 도출하고 용접 방법에 따른 잔류 응력과 변형량을 비교 분석하였다. 또한 그림 3의 모식도와 같이 X groove의 Demo Vessel 압력 용기와 동일한 사이즈로 Head부와 Shell부의 C-seam과 L-seam을 모델링하여 각기 다른 두 용접을 수행한 후 발생하는 잔류응력 및 변형량을 예상하고자 하였다. 그림 4와 같이 전산모사에 사용한 Demo vessel의 Head부는 폭 1400 mm의 반지름 R은 약 700 mm이며 Shell 부의 길이는 2000 mm로 모델링 하였다. 또한 Head 부와 Shell 부의 내부 두께의 STS 316L 3.5 t와 표면부는 A516-70N이 30 t로 총 33.5 t로 전산모사를 통해 잔류 응력 및 변형량을 분석하였다.

3. 결과 및 고찰

그림 5는 용접 후 시험편의 외관 사진이다. FCAW 용접의 조건은 180~210 A, 22~24 V와 13.2 cm/min의 용접 속도로 용접을 진행하였으며 GTAW 용접의 조건은 180~210 A, 18~20 V를 이용하여 8 cm/min의 용접 속도로 용접을 진행하였다. 다음과 같이 용접 조건이 미소하게 다른 이유는 GTAW의 용접의 경우 FCAW 용접보다 아크전압이 낮고 용접속도가 느리기 때문이다. 용접 후 변형량 측정결과, FCAW+ FCAW의 시험편은 1.8 mm의 각 변형을 나타내었으며, FCAW+GTAW의 시험편의 경우 2.3 mm의 각변형을 나타내었다. 이는 GTAW의 pass수가 더 많고 느린 용접 속도로 인해 입열량이 1.9 KJ/cm인 FCAW 용접 방법보다 2.6 KJ/cm로 높기 때문에 변형량은 FCAW+GTAW가 더 높은것으로 사료된다. 각 용접 방법에 따른 기계적 특성을 분석하기 위해 경도를 측정하였다.

그림 6은 용접 후 시험편의 경도 시험 결과를 그래프로 도시하였다. 경도 시험은 그림 3의 모식도의 순서대로 수행하였으며, 정확한 경도 값은 표 1을 통해 도시하였다. 경도 시험 결과 FCAW+ GTAW 용접을 수행한 시험편의 스테인리스 강 부분에서 최대 281 HV를 보이는 반면, FCAW+FCAW 용접을 수행한 시험편은 최대 341 HV로 더 높은 경도 값을 나타내었다. 이는 FCAW+FCAW 용접의 잔류응력이 더 높거나 FCAW+GTAW의 입열량이 더 높아 조직의 연화 및 결정립 조대화로 인해 발생한 결과로 사료된다. 한편, FCAW+GTAW 용접을 수행한 시험편은 용접부의 경도 그래프를 보면 비슷한 경도 값이 유지되는 경향이 나타났으므로 잔류응력이 비교적 적게 발생한 것으로 사료된다. 이를 전산모사를 통해 어떠한 용접법이 더 나은 결과를 나타내는지 비교 분석하기 위해 용접 시 사용할 열원 조건을 파악하고자 하였다.

그림 7 (a)와 (b)는 전산모사에서 조건에 명시되어 있는 L(Length), W(width)와 P(Penetration)의 이해를 돕기 위해 L, W, P를 그림으로 도시하였다. L, W, P는 열원 형상 조절에 대한 변수로 작용하며 전산모사에서의 설정에서 L은 열원의 Z축 방향, W은 비드의 X축 방향 최대길이, P는 비드의 y축 방향 최대길이를 나타낸다. 위 L, W, P를 이용하여 전산모사를 통해 용접을 진행할 때 적합한 열원을 파악하고자 하였다.

그림 8은 클래드 강의 용접 시 열원 파악을 위한 전산 모사의 결과를 도시한 그림이다. 최적의 열원 조건을 형성하기 위해 해석을 진행하였으며 사용된 열원 형성의 조건은 표 2에 도시하였다. 설정된 비드 한 개에 대한 모델에서 열원 영역이 적합하게 형성되어야 다중 비드를 형성하는 용접에서 용접 방법에 따른 용접 전산 모사가 가능하기 때문에 다음과 같이 처음 한 개의 비드에 대한 최적의 용접 조건을 도출하였다. 따라서 도출한 열원을 토대로 FCAW와 GTAW 용접을 수행하였으며 도출된 조건은 표 3에 도시하였다.

그림 9는 표 3을 기초로 하여 (a) FCAW+ FCAW와 (b) FCAW+ GTAW의 용접의 열원파악 전산모사의 결과로서 각각의 시험편이 입력된 열원 조건에 의해 용착부가 형성된 것을 보여주고 있다. 전산모사의 결과를 자세히 나타내기 위하여 확대한 그림을 삽입하여 단면 및 평면도를 통해 열의 영향 범위를 나타내었다. 도출한 조건은 실제 용접 조건과 매우 유사하며 이를 통해 실험실 스케일의 시험편의 거시 조직과 열 해석 결과를 비교하였다.

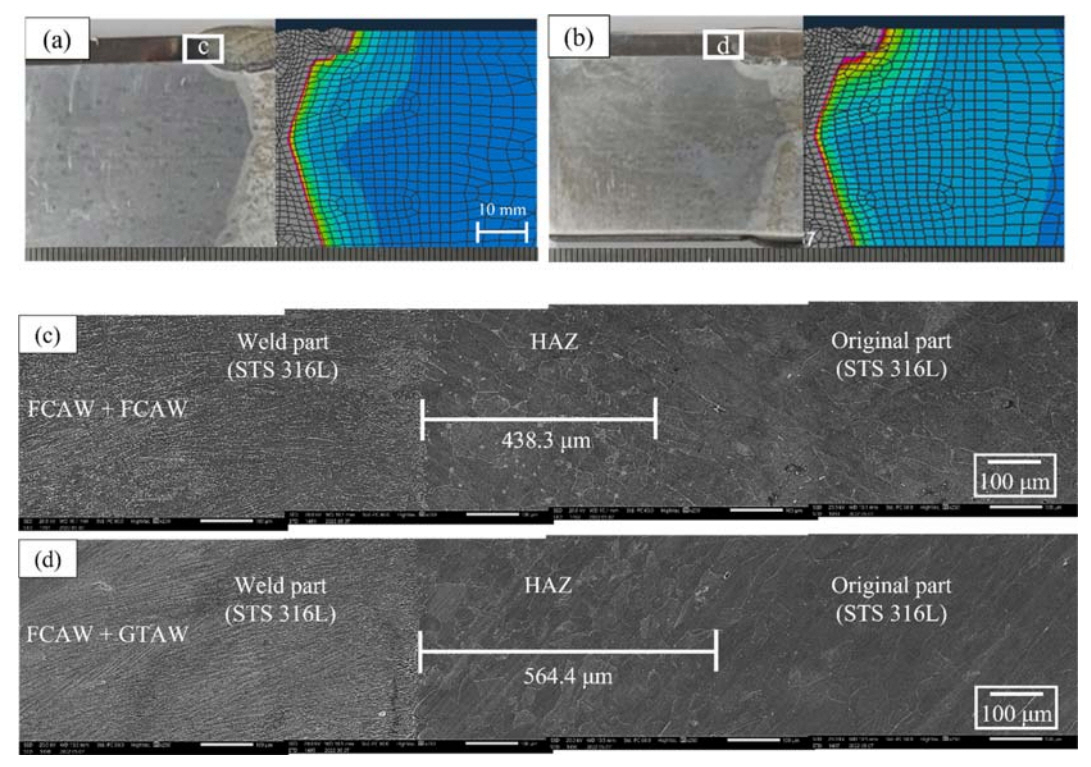

그림 10은 (a) FCAW+ FCAW와 (b) FCAW+ GTAW 클래드 강의 미세 조직에 따른 열 해석 결과와 미세조직 분석 결과를 도시하였으며 (c)는 FCAW+ FCAW와 (d) FCAW+GTAW의 확대된 미세조직 이미지이다. 열원 조건을 대입함에 따라 FCAW+FCAW 및 FCAW+GTAW 용접 시 비드 주변이 잘 용융된 것을 확인할 수 있으며 실험실 스케일의 실제 용접 시험편과 전산모사의 결과가 매우 유사한 것을 알 수 있다. 또한, 실제 시험편의 경우는 전산모사의 결과와 유사하게 FCAW+ FCAW 용접 시 438.3 μm의 열 영향부가 형성하였고 FCAW+GTAW 용접 시 564.4 μm의 열 영향부가 형성되었다. 이는 앞서 언급한 GTAW의 경우 용접 속도가 FCAW보다 비교적 낮기 때문에 입열량이 더 크고 따라서 FCAW+ GTAW의 용접 시 열영향부가 더 넓은 면적을 형성하는 것으로 사료된다. 또한, 전술한 바와 같이 실제 용접 후 변형량 측정값은 FCAW + FCAW의 시험편에서 1.8 mm의 각변형과 FCAW+GTAW의 시험편에서 2.3 mm의 각변형을 나타내었으므로, 용접 방법에 따라 발생하는 잔류 응력 및 변형량을 전산모사로 계산하여 비교 분석하고자 하였다.

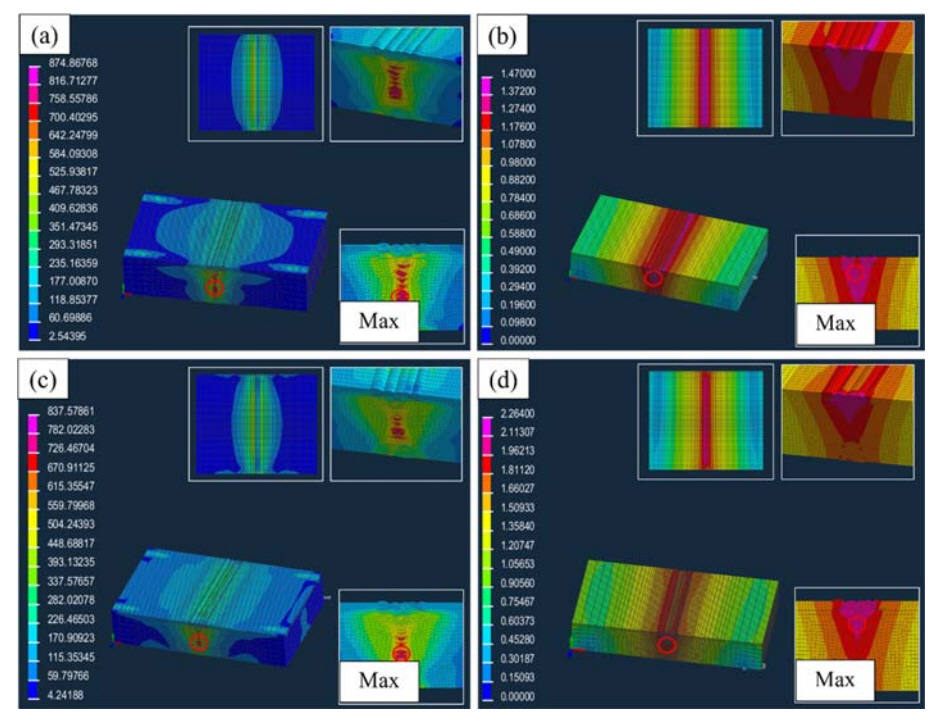

그림 11은 FCAW+ FCAW와 FCAW+ GTAW 용접의 전산모사 결과를 나타냈으며 (a)는 FCAW+FCAW의 잔류 응력 분석 결과와 (b) FCAW+ FCAW 변형량 분석 결과이며 (c) FCAW+ GTAW의 잔류 응력 해석 결과와 (d) FCAW+ GTAW의 변형량 분석 결과이다. FCAW+ FCAW는 최대 874 MPa의 잔류응력과 1.5 mm의 변형이 발생하였으며 FCAW+GTAW는 최대 837 MPa의 잔류응력과 2.3 mm가 변형이 발생하였다. 이는 변형량과 앞서 언급한 미세조직을 통해 측정된 실제 용접 시험편의 결과와 전산모사의 결과가 높은 일치도를 보이며 전산모사의 신뢰성을 나타냄을 알 수 있다. 위의 결과를 종합하여 Table 4에 도시하였으며 FCAW+ GTAW의 용접을 실시한 경우의 낮은 잔류 응력발생으로 우수한 결과를 나타내지만 변형 측면에서는 좋지 않은 효과를 나타내는 것으로 사료된다. 따라서 전산모사를 통하여 용접할 때 가장 최적화된 용접 조건은 Table 3과 같이 FCAW의 경우 L /W/P는 8 / 8 / 8 mm이며 열효율은 90 %, 용접 속도는 10~12 cm/min로 용접하였을때 입열량은 1.9 kJ/cm이다. 또한 GTAW의 경우 L / W / P는 8 / 10 / 8 mm이며 열효율은 90%, 용접 속도는 8~10 cm/min로 용접하였을 때 입열량은 2.6 kJ/cm으로 최적화된 용접 조건을 제시한다. 위 용접 조건을 토대로 X groove 각을 갖는 Demo vessel 압력용기의 FCAW+ FCAW 시험편을 C-seam 및 L-seam을 전산모사를 통해 변형량과 잔류 응력을 예측하였다.

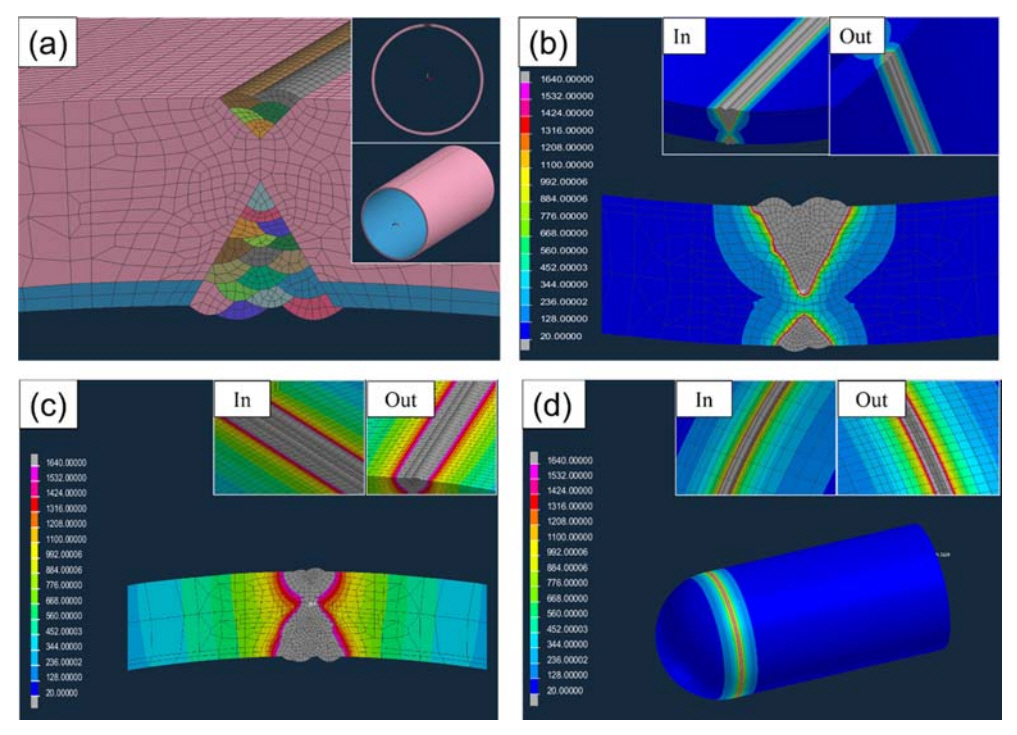

그림 12 (a)는 FCAW+FCAW 시험편을 demo vessel의 규격과 같이 모델링한 후 판재의 열 해석을 진행한 결과이다. C-seam 용접 전산모사를 진행하기 위해서는 먼저 L-seam이 수행되어야 분석이 가능하므로, groove 각은 각각 40° (스테인리스강)와 45°(탄소강)로 전산모사를 통해 비드를 형성하였다. 그림 12 (b)는 클래드 판재에 대한 열해석의 결과로서 이상적인 HAZ부의 형상을 통해 클래드 판재의 용착이 잘 이루어진 것으로 사료된다. 그림 12 (c)는 FCAW+FCAW 용접 방법을 이용한 demo vessel의 L-seam의 열해석 결과이며 그림 12 (d)는 C-seam의 열해석의 결과를 도시하였다. 열해석 결과로부터 L-seam과 C-seam 모두 용착부의 형성과 비드의 형상이 잘 형성되는것을 확인하였으므로 FCAW+FCAW와 FCAW+GTAW 용접 방법에 따른 L-seam과 C-seam의 잔류 응력과 변형량 해석을 실시하였다.

그림 13은 FCAW+ FCAW 용접 방법의 (a) L-seam의 잔류응력과 (b) L-seam의 변형량의 계산 결과이며 (c) C-seam의 잔류응력과 (d) C-seam의 변형량의 결과를 나타내었다. L-seam의 경우 최대 933 MPa의 잔류응력이 발생하였으며 최대 2.9 mm의 변형이 발생하였다. C-seam의 경우 최대 920 MPa의 잔류 응력이 발생하였으며 0.7 mm의 최대 변형이 발생하였다. 위 결과를 FCAW+ GTAW 용접의 전산모사와 비교 분석하기 위해 C-seam 및 L-seam의 FCAW+ GTAW 용접 전산모사를 실시하였다.

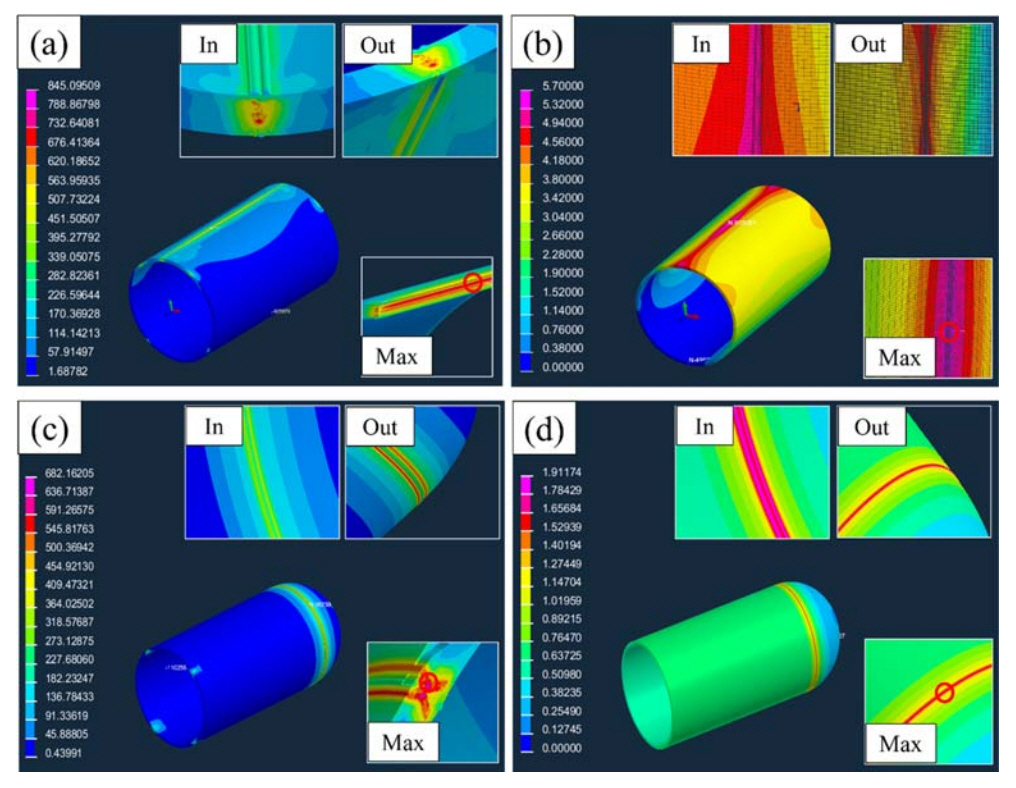

그림 14은 FCAW+GTAW 용접 방법의 (a) L-seam의 잔류응력과 (b) L-seam의 변형량의 결과, (c) C-seam의 잔류응력과 (d) C-seam의 변형량의 결과를 나타내었다. L-seam의 경우 최대 845 MPa의 잔류응력이 발생하였으며 최대 5.7 mm의 변형이 발생하였다. C-seam의 경우 최대 682 MPa의 잔류 응력이 발생하였으며 1.9 mm의 최대 변형이 발생하였다. 위 결과를 종합하여 Table 5에 도시하였으며 앞에서 전산모사와 실험 결과치를 통해 나타난 결과와 유사하게 FCAW+ FCAW 시험편보다 FCAW+GTAW 용접 방법이 더 큰 변형이 발생되었다. 이는 앞서 맞대기 용접과 마찬가지로 GTAW 용접 방법은 느린 용접속도로 인해 입열량이 FCAW 용접 방법보다 높아 변형량 또한 GTAW 용접이 더 높은 결과가 나타난 것으로 사료된다.

본 논문은 실험실 스케일의 클래드 강의 용접 방법에 따른 미세 조직, 경도와 변형량을 측정하여 조직의 형성과 경도의 경향을 분석하였으며 이를 전산모사를 통해 실험실 스케일 시험편의 미세조직과 전산모사를 통한 열 영향 범위를 비교 분석하여 전산모사의 합리성을 확인하여, 용접 시 최적의 열원 조건을 나타내었다. 또한, 위 조건을 통해 전산모사로 실제 Demo Vessel 압력용기 용접 시 사용하는 L-seam과 C-seam에 용접을 계산하였으며 이에 따라 발생하는 잔류 응력과 변형량을 분석하였다. 본 연구에서 진행한 실험실 스케일의 용접과 계산을 통한 잔류 응력 및 변형량의 측정에 대하여는 더 많은 연구가 필요하지만, 본 연구는 실험실 스케일의 용접 결과와 전산모사의 용접 방법에 따른 특성 비교하여 매우 유사함을 확인하였으며, 이를 통해 전산모사를 Demo Vessel 압력용기 용접 시 사용하는 L-seam과 C-seam에 적용하여 발생할 수 있는 잔류 응력 및 변형량을 예측하였다.

4. 결 론본 연구는 실험실 스케일의 X groove 시험편을 제작하여 FCAW+ FCAW와 FCAW+GTAW 용접 방법을 비교하였다. 실제 용접 실험결과 FCAW+ FCAW는 용접속도가 빠르고 입열량이 낮으나, FCAW+ GTAW는 용접속도가 느리고 입열량이 크다. 실험실 스케일 시험편의 변형량 측정 결과, FCAW+GTAW의 시험편에서 더 높은 변형량을 나타내었으며 경도 값 측정 결과 FCAW+ FCAW 용접 방법으로 용접된 시험편이 더 높은 경도 값을 나타내었다. 이는 FCAW+ FCAW 용접 시험편의 잔류응력이 더 높은 결과값을 나타내거나 FCAW+ GTAW의 느린 용접속도로 인해 증가한 입열량의 효과로 조직의 연화 및 결정립 조대화로 인해 발생한 결과로 예상된다. 경도값을 측정한 결과, FCAW+ GTAW 용접 방법으로 용접된 시험편의 용접부 경도는 시험편 전반에 걸쳐 최소 176 HV에서 최대 281 HV로 나타났으며, FCAW + FCAW에서는 최소 180 HV에서 최대 341 HV로 분석되었다. 또한 전산모사를 통해 실제 용접과 비교하였을 때 미세조직과 변형량의 결과가 거의 유사한 것으로 분석되어 전산모사의 신뢰성을 확인하였다. 전산모사에서 용접 방법에 따른 최적의 열원 조건 확립을 하였으며 맞대기 용접을 통해 FCAW+ FCAW 및 FCAW+ GTAW 용접방법에 따른 잔류 응력과 변형량을 비교분석한 결과, FCAW+ FCAW 용접 방법에서는 최대 874 MPa 잔류 응력, 1.5 mm의 변형량을 나타냈으며, FCAW+GTAW 용접 방법에서는 최대 837 MPa 잔류 응력, 2.3 mm의 변형량을 나타냈다. 이는 실제 용접에서 FCAW + FCAW 용접에서 1.8 mm 변형량과 FCAW + GTAW 용접에서 2.3 mm 변형량과 매우 유사한 것으로 나타났다. 이를 근거로 동일한 용접 조건으로 압력용기 용접 시 사용되는 C-seam 및 L-seam의 FCAW+ FCAW와 FCAW + GTAW 전산모사를 수행한 결과, FCAW + FCAW 용접은 L-seam에서 최대 933 Mpa의 잔류응력과 2.9 mm의 변형량, C-seam에서 최대 920 MPa의 잔류응력과 0.7 mm의 변형량을 나타내었다. 한편 FCAW+ GTAW 용접은 L-seam에서 최대 845 MPa의 잔류응력과 5.7 mm의 변형량, C-seam에서 최대 682 Mpa의 잔류응력과 1.9 mm의 변형량을 나타내었다. 이를 통해 FCAW+ GTAW 용접 방법이 변형량 관점에서 높은 결과값을 나타내었고, FCAW+ FCAW 용접에서 높은 잔류 응력이 나타났다. 아울러, 실험실 스케일의 용접과 전산모사를 비교한 미세조직 분석 결과 열 영향부가 거의 동일하게 나왔으므로 본문에서 제시한 용접 조건을 통해 실제 부품의 용접 진행할 경우 유사한 결과가 나타날 것으로 예상되며 부식 환경에 사용되는 해양 플랜트 및 압력 용기에서 적용 시 유용할 것으로 사료된다.

AcknowledgmentsThis research was supported by “Regional Innovation Strategy(RIS)” through the National Foundation of Korea(NRF) funded by the Ministry of Education (MOE) (2021RIS-004), the Korea Evaluation Institute of Industrial Technology(KEIT) and the Ministry of Trade, Industry & Energy(MOTIE) of the Republic of Korea (No. 20010717), and Korea Institute for Advancement of Technology(KIAT) grant, funded by Republic of Korea Ministry of Trade, Industry and Energy(MOTIE) (P0002019, Human Resource Development Program for Industrial Innovation).

Fig. 2.Appearance of the (a) plane view plate and (b) cross section of X groove STS 316L test pieces.

Fig. 3.Schematic diagram of X groove STS 316L/A516-70N hardness tests of (a) FCAW + FCAW and (b) FCAW + GTAW.

Fig. 7.Schematic diagram showing the setting of variables for heat source shape control of (a) Length and (b) Width and Penetarion.

Fig. 10.Comparison of thermal analysis results according to microstructures of clad plates of (a) FCAW + FCAW and (b) FCAW + GTAW. (c) and (d) are the enlargements of (a) and (b).

Fig. 11.Computational simulation results of FCAW + FCAW of (a) residual stress analysis and (b) deformation amount analysis, and FCAW + GTAW of (c) residual stress analysis and (d) deformation amount analysis.

Fig. 12.Simulation results of (a) demo vessel model and (b) thermal analysis for STS 316L clad plate, and (c) L-seam and (d) C-seam results for demo vessel clad plate.

Fig. 13.Simulation results for FCAW + FCAW welding routes of (a) demo vessel model and (b) thermal analysis for L-seam, and (c) Residual stress and (d) Deformation amount for C-seam.

Fig. 14.Simulation results for FCAW + GTAW welding routes of (a) demo vessel model and (b) thermal analysis for L-seam, and (c) Residual stress and (d) Deformation amount for C-seam.

Table 1.FCAW + FCAW and FCAW + GTAW Vickers hardness test results Table 2.Table for heat source identification with respect to FCAW

Table 3.Table for heat source identification according to welding method Table 4.Simulation results according to welding method.

Table 5.Table results according to welding method of FCAW+FCAW and FCAW+ GTAW in L-seam and C-seam. REFERENCES1. C. K. Lee and J. W. Park, Korean J. Weld Join. 31, 49 (2013).

2. S. C. Lee, S. W. Jo, J. S. Yang, K. W. Choi, and J. K. Seo, J. Soc. Nav. Archit. Korea. 53, 473 (2016).

3. J. H. Lim and C. G. Woo, J. of KSMT. 15, 505 (2013).

6. J. H. Park, S. H. Kim, J. I. Jeong, J. H. Yang, K. H. Lee, and M. H. Lee, J. Kor. Inst. Surf. Eng. 51, 224 (2018).

8. K. M. Moon, K. H. Lee, and J. G. Kim, J. Korean Soc. Mar. Eng. 34, 678 (2010).

9. P. S. Jo, C. S. Youn, H. W. Hwang, and D. G. Lee, J. Kor. Soc. Heat Treat. 34, 2 (2021).

11. N. H. Kang, Journal of KWJS. 28, 10 (2010).

12. W. C. Yang, C. S. Choi, S. H. Kim, S. H. Hwang, K. H. Yoo, S. W. Kim, and J. S. Park, Korean J. Weld Join. 71, 334 (2020).

13. J. C. Jin, S. C. Cho, H. S. Sim, and Y. K. Lee, J. Kor. Soc. Heat. Treat. 34, 4 (2021).

14. D. S. Bae and J. K. Lee, J. Kor. Soc. Inst. Con. 24, 517 (2021).

15. Y. J. Kang, C. Y. Oh, S. G. Lee, S. H. Lee, and S. S. Kang, Korean J. Weld Join. 39, 582 (2021).

16. H. P. Kim and D. J. Kim, Corros. Sci. Technol. 17, 183 (2018).

17. S. K. Park, H. J. Lee, and J. H. Lee, J. Met. Mater. 56, 296 (2018).

18. J. H. Lim and C. G. Woo, J. of KSMT. 15, 505 (2013).

19. H. Y. Ryu, Y. E. Kim, J. H. Kim, and W. J. Chung, Trans. Mater. Process. 10, 417 (2001).

20. J. J. Lee, C. S. Son, and Y. W. Park, Korean J. Weld Join. 36, 51 (2018).

22. J. W. Park, A study on characteristics of weldments according to the post weld heat treatment of Hot-rolled clad steel, Seoul National University of Science and Technology NID Graduate School of Convergence Technology, (2015).

23. L. H. Young, H. B. Kyung, L. H. Chang, and K. T. Soo, JAIK. 34, 11 (2018).

24. H. K. Lee and K. S. Bang, Korean J. Weld Join. 33, 47 (2015).

25. J. S. Seo, S. M. Park, and Y. D. Kim, Korean J. Weld Join. 37, 463 (2015).

26. E. T. Lee, J. R. Kim, Y. H. Choi, and S. S. Kim, J. Soc. St. Con. 28, 281 (2016).

27. B. J. Cho and S. J. Lee, JKAIS. 20, 649 (2019).

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||