1. 서 론

최근 국제사회는 기후변화 위기를 극복하기 위하여, 지구온난화의 주요 원인으로 인식되는 석탄, 석유 등 화석연료에 대한 의존도를 낮추고 청정에너지의 사용을 점차 확대하는 추세이다. 그러나 많은 노력에도 불구하고 신재생 에너지를 이용한 전세계 전기생산은 2021년 기준 28.1% 수준[1]에 머물고 있는 실정으로 아직까지 기존 발전시스템에 대한 의존도가 큰 것도 사실이다. 따라서 에너지 패러다임 전환의 가속화와 더불어 기존 발전시스템의 효율을 높여 에너지 소비를 줄이고 CO2 배출을 저감시키는 노력도 병행할 필요가 있다. 이와 관련하여 2000년대 초반부터 미국, 유럽, 일본, 중국 등을 중심으로 700°C 이상, 35 MPa의 고온 및 고압의 주증기를 사용할 수 있도록 A-USC( Advanced Ultra Super Critical) 발전에 대한 개발 및 연구를 진행해오고 있으며[2-7], 핵심기술인 설비의 가동 온도 및 압력 하에서 특성을 보장할 수 있는 고온 부품 재료의 개발에 집중하고 있다. 이러한 재료들은 높은 고온 강도와 부식 저항성, 장기 구조적 안정성 등이 요구되지만, 기존 철계 합금(Ferritic steels, Austenite stainless steel)과 대부분의 고용강화형 니켈기 초내열합금은 700°C 이상, 35 MPa이라는 가혹한 사용 환경을 견디지 못하는 것으로 알려져 있다[8].

일례로, A-USA 발전 핵심부품인 로터(rotor)의 경우, Ni 기지에 약 20 wt%의 Cr을 첨가하여 고온 내산화성 및 내식성을 개선하고, Mo, Co 등을 고용시켜 고온 특성을 향상시킴과 동시에 Al, Ti, Nb 등을 첨가하여 강화상인 γ' (Gamma prime)을 석출시키는 IN 740 합금(Special Metals Co, USA)이 적합한 후보재료 중 하나로 제시되었다. IN 740 합금의 미세조직은 γ (Gamma) 상을 기지로 하여, 미세하고 균일하게 기지에 석출된 다량의 γ'과 소량의 MC (Metallic carbide)로 구성됨으로써 우수한 기계적 특성을 확보할 수 있을 것으로 기대를 모은 바 있다[9-12]. 하지만, IN 740 합금은 사용 목적 온도인 700°C 이상에서 장기간 유지 시, 대표적인 TCP (Topologically close packed) 상인 σ (Sigma) 상과 η (Eta) 상 등의 석출로 인해 고온 특성이 낮아질 수 있는 가능성이 제기되었다[13]. σ 상은 (Cr, Mo)x(Ni, Co)y (x, y = 1~7)의 조성으로 Tetragonal 구조이며, 기지인 γ 상 내 고용원소인 Cr, Mo, Co, W에 의해 생성되므로 이러한 원소의 고용강화 효과를 낮추게 된다. 특히 내부식성을 감소시키며, 판상의 형태로 성장하여 결함을 유발시키므로 고온 강도를 저하시키는 원인이 되는 것으로 보고되었다[14,15]. 또한, η 상은 HCP (Hexagonal closed package) 구조의 Ni3(Ti, Al, Nb)의 조성으로, Ni기 초내열합금의 석출강화상인 γ'이 고온에서 결정구조 변화로 생성되며, 특히 입계에서 γ'을 소모하여 입내로 판상 및 침상 형태로 조대화 되면서 γ' 무석출영역 (PFZs, Precipitation free zones)을 형성하므로 입계가 매우 취약하게 되고, 크립특성을 저하시킬 수 있는 것으로 보고되었다[16].

최근에는 이러한 문제점들을 해결하고 고온에서 보다 우수한 기계적 특성과 미세조직을 얻기 위하여 IN 740 합금을 개량한 IN 740H 및 IN 750H 합금에 대한 연구가 활발히 진행되고 있다[17-21]. 본 연구그룹에서도 합금 설계 전산모사 프로그램(JMATPRO, Java-based materials properties, Version 5.1, Sente Software Ltd., UK)을 활용하여 IN 740의 합금조성을 바탕으로 σ 상과 η 상에 미치는 중요 원소의 영향을 평가하고, 합금조성을 변화시켜 유해상을 제어한 새로운 합금(LESS, Low Eta Sigma Superalloy)을 설계 및 제조한 후, IN740 합금과 동일 조건으로 열간 노출 후 미세조직을 비교 분석하여 고온에서의 상 안정성을 평가한 실험 결과를 제시한 바 있다[22]. 또한, LESS 합금에 미량의 B와 Zr을 동시에 첨가한 결과, 결정립계에 미세한 탄화물과 γ'이 연속적인 필름구조로 형성되고, 마이크로 크렉이 억제되어 크립 특성이 현저하게 향상된 실험 결과를 보고한 바 있다[23].

한편, 이와 같이 새롭게 개발된 석출경화형 Ni기 초내열 합금 LESS를 구조 부품으로 적용하기 위해서는 설계 목적과 같이 유해상을 제거함으로써 고온에서 기계적 특성을 확보하는 것과, 기계적 특성에 미치는 미세조직 및 온도의 영향에 대한 검토가 요구된다. 이에 따라 금번 연구에서 IN LESS 합금과 740H 합금을 동일한 조건으로 제조한 후, 상온에서 800°C까지 인장시험을 실시하여 기계적 특성을 평가하였으며, SEM, TEM 및 STEM을 이용하여 미세조직을 살펴보았다.

2. 실험방법

2.1 합금 설계 및 제조

LESS 합금은 IN 740합금의 조성을 참고하여 고온 특성에 영향을 미치는 대표적인 TCP 상인 σ 상과 η 상의 생성을 억제되도록 설계한 합금이다. 평형 및 준평형 상태의 미세조직과 석출물 등의 생성을 합금 설계 전산모사 프로그램 JMATPRO을 활용하여 시뮬레이션을 진행하였으며, IN 740 합금의 중요 첨가원소의 첨가량 변화에 따른 유해상의 생성 분율 변화를 분석하여 최적 조성을 결정하고, 결정립계 강화를 위해 B, Zr을 미량 첨가하였다. 유해상 제어관련 구체적인 과정과 미량 첨가원소의 영향에 대해서는 이전 연구에서 상세히 제시한 바 있다[22,23].

설계한 LESS 합금의 각 성분을 진공 분위기 내에서 알루미나 재질의 주형과 도가니를 사용하여 진공유도 용해로에서 주조하였다. 첨가원소 중 다량 첨가되는 난합금화 원소인 Cr과 미량원소인 B, Zr은 모합금을 미리 주조하여 첨가하였고, Ni, Cr, Co, Mo 등 다른 성분은 99.99% 순도의 것을 사용하였다. 주조 후, 잉곳은 1,200°C에서 16시간 유지 후 공랭하는 균질화 열처리를 실시하였고, 1,100°C에서 단면적 감소율 약 40%의 단조 가공 및 1,200°C에서 30분간 유지 후 수냉하여 용체화 처리를 하였다. 그리고 최종 열처리로 800°C에서 16시간 시효 처리를 하였다. 아울러 비교를 위하여 IN 740H 합금도 동일하게 상기 제조공정으로 제조하였다. 표 1에 인장시험 및 미세조직 관찰에 사용한 LESS 합금 및 IN 740H 합금의 화학조성과 제조공정을 나타내었다.

2.2 인장시험

그림 1에 나타낸 바와 같이, 저항가열 방식의 전기로(Three-zone Split Furnace)가 부착된 2 Ton 하중 용량의 인장시험기(Universal tensile testing machine, Instron 5881)와 표점거리 20 mm, 두께 2 mm의 평판형 시편을 이용하여 인장시험을 실시하였다. Crosshead speed 1 mm/min로 상온에서 800°C까지 각 온도별 최소 2회 이상 진행하였으며, 시험편의 산화를 방지하기 위해 로내에 Ar 가스 분위기를 유지하였다. 시편의 표점거리 부분에 부착된 K-type 열전대로 시험온도를 모니터링 하였으며, 각 시험 온도에서 약 30분 유지 후 시험을 시작하였다. 시험이 진행되는 동안 하중과 변위 데이터를 온라인으로 컴퓨터에 기록하고, 응력과 변형으로 변환하였다.

2.3 미세조직 및 파단면 분석

인장시험을 실시하기에 앞서 용체화 및 시효처리가 끝난 LESS 합금과 IN 740H 합금의 시험편을 표면연마 후 과염소산 (Perchloric acid), 프로피온산 (Propionic acid) 및 에탄올 (Ethanol) 혼합액(1:3:4)에서 100초간 10V로 전해 에칭 한 후, 광학(Leica, DM2700 M) 및 주사전자현미경(JEOL JSM-7600F field-emission gun with EDS)을 이용하여 결정립과 입계에 분포하고 있는 탄화물 및 석출물 등 미세조직을 관찰하였다. 이후, SEM을 이용하여 인장시험이 끝난 상온 및 고온의 인장시편의 파단면을 관찰하였다. 또한, FIB(Focused Ion Beam)을 이용하여 파단면 바로 밑에서 TEM 시편을 채취하고, TEM(JEM-2100F 200Kv, JEM-ARM200F 200kV) 및 STEM(BF 200kV)을 이용하여 미세조직을 분석하였다.

3. 결과 및 고찰

3.1 생성상 및 미세조직

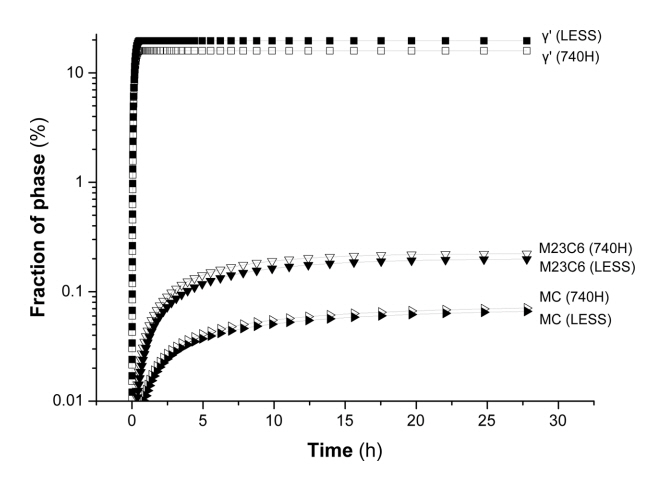

그림 2는 LESS 합금과 IN 740H 합금의 온도에 따른 주요 상의 평형 분율에 대한 전산모사 결과를 나타낸 것으로 두 합금 모두 온도가 낮아질수록 강화상인 γ' 상의 평형 분율이 증가하며, 각 온도에서 γ' 상의 평형 분율은 LESS 합금이 더 높은 것으로 나타났다. 아울러 γ 기지에 고용되었던 Cr, Co, Mo, W, Re 원소들이 금속간 화합물로 석출되는 TCP 상도 안정상으로 확인되었다. TCP 상 중 고온 특성 및 내부식성을 향상 시키기 위해 첨가한 Cr, Mo, Co, W을 소모하여 고용강화 효과의 감소를 유발하는 것으로 알려져 있는[15,16] (Cr, Mo)x(Ni, Co)y (x, y = 1~7) 조성의 σ 상은 700°C 이하에서 온도가 낮아질수록 평형 분율이 증가하는 것으로 나타났다. 또한, γ'이 고온에서 격자구조의 변화(FCC → HCP)로 판상 또는 침상으로 우선 성장하며, 고온에서 쉽게 조대화 되므로 고온 특성의 감소를 유발하는 것으로 알려져 있는[15,16], Ni3(Ti, Al, Nb) 조성의 η 상은 1,000°C 부근에서 안정한 것으로 나타났다. 주목할 만한 것은 TCP 상이 생성되지 않는 시효 가능 온도 구간이 IN 740H 합금 보다 LESS 합금이 더 넓고, 특히, 저온 영역으로 확장되었다. 이는 상대적으로 낮은 온도에서의 시효처리로도 강화상인 γ' 상을 높은 분율로 생성시키면서 TCP 상을 제어할 수 있음을 의미한다. 또한, 그림 3에 나타낸 바와 같이, 평형 분율 전산모사 결과, 미량의 MC, M23C6, MB2도 안정한 상으로 확인되었으며, 탄화물의 경우, 750~800°C 영역의 고용한선을 경계로 고온에서는 MC가, 저온에서는 M23C6가 안정한 것으로 나타났다. 한편, 시효 열처리 조건이 미세조직 변화와 기계적 특성에 영향을 미치는 것으로 알려져 있으므로[24], 1,200°C 용체화 및 800°C 시효 열처리에 따른 생성상 전산모사 결과를 그림 4에 나타내었다. 평형 분율 계산 시 안정한 것으로 나타난 σ 상, η 상, MB2은 생성되지 않고, γ'과 MC, M23C6만 생성되는 것으로 나타났다. γ' 상은 시효 초기 생성이 완료되어 시간 경과에 따른 분율 변동이 없고, LESS 합금이 19.6%로 IN 740H 합금 15.9% 대비 다소 높게 나타났다. 석출 탄화물은 시효 시간 경과에 따라 생성 분율이 일정 값에 수렴하는 경향을 보였고, 16시간 시효 시 MC는 LESS 합금과 IN 740H 합금에서 각각 0.058%, 0.063%, M23C6은 각각 0.186% 0.212% 생성되는 것으로 나타났다.

그림 5는 제조한 두 합금의 미세조직을 나타낸 것이다. 결정립의 평균 크기 (그림 5 (a), (b))는 IN 740H 합금과 LESS 합금이 각각 127.5 μm, 167.7 μm로 LESS 합금이 약 30% 정도 조대하였고, 강화상 γ' (그림 5 (c), (d))은 구형이었으며, 평균직경은 IN 740H 합금과 LESS 합금이 각각 34.19 nm, 31.81 nm이었다. 또한, SEM 이미지로부터 분석 프로그램(Image-Pro Plus)을 이용하여 측정한 γ' 상의 부피 분율은 IN 740H 합금과 LESS 합금이 각각 15.5%, 18.5%로 그림 4의 열처리 조건에 따른 전산모사 결과와 유사하였다.

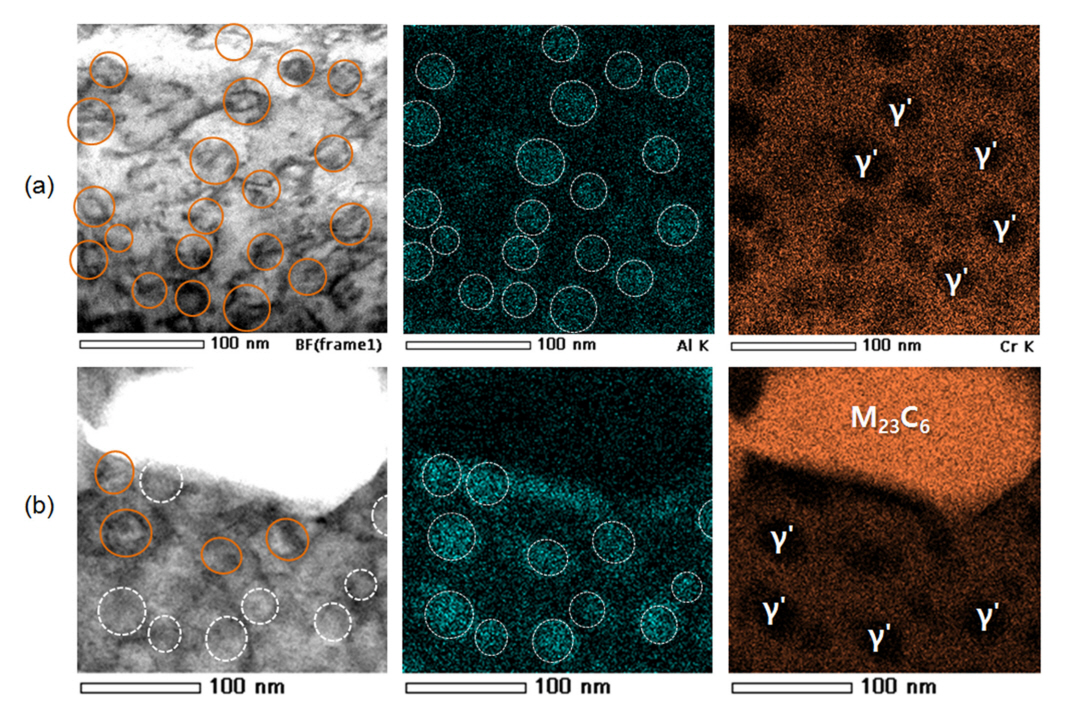

그림 6은 IN 740H 합금과 LESS 합금의 결정립계에 대한 SEM 이미지(왼쪽 하단), STEM 이미지 및 EDS 성분분석 결과를 나타낸 것이다. 800°C 시효 열처리에 따라, 합금 모두 M23C6와 MC가 결정립계에 약 100 nm 폭으로 석출된 것으로 나타났다. 또한, 강화상 γ'은 기지 및 입계에 균일하게 석출하였고, γ' 무석출영역은 관찰되지 않았다. 석출된 탄화물들은 IN 740H 합금에서 입계에 불연속적으로 분포하고 있는(그림 6 (a)) 반면, LESS 합금에서는 연속적으로 분포하여 필름구조(그림 6 (b))를 이루고 있었다.

3.2 인장특성

그림 7은 IN 740H 합금과 LESS 합금의 상온 및 고온에서의 인장특성을 나타낸 것으로 IN 740H 합금의 인장강도(UTS)와 항복강도(YS)는 상온에서 각각 1,147 MPa, 736 MPa, 700°C에서 각각 982 MPa, 621 MPa이었고, LESS합금의 인장강도와 항복강도는 상온에서 각각 1,456 MPa, 1,043 MPa, 700°C에서 각각 1,227 MPa, 856 MPa이었다. 두 합금 모두 상온에서 700°C 부근까지 인장강도가 큰 저하 없이 유지되는 γ' 분율이 낮은 Ni기 초내 열합금의 특징을 보였다. 또한, 상온에서 700°C 부근까지 두 합금의 인장강도 차이는 항복강도 차이와 유사하였으며, LESS 합금의 항복강도가 40% 이상 높게 나타났다(그림 7 (a)).

그림 7 (b)는 온도변화에 따른 각 합금의 연신율을 나타낸 것으로, 온도가 상승함에 따라 각 합금의 연신율은 400°C까지 증가하다가 이후 점차 감소하는 경향을 보였고, 두 합금 모두 상온에서 700°C까지 약 30% 이상을 유지하였으며, 800°C에서 약 23%로 최소값을 나타냈다.

일반적으로 화학조성과 제조 조건에 의해 조절되는 미세 조직이 합금의 기계적 특성에 영향을 주기 때문에 IN 740H 합금과 LESS 합금의 강도 차이의 원인을 알아보기 위하여 1) 생성상의 차이, 2) 강화상 γ'의 크기, 분율 등 격자 기여도, 3) 결정립 크기 및 결정립계 형상 등 결정립 계의 영향을 살펴보았다.

1) 생성상의 경우, 합금 제조 시 동일한 열처리 조건을 적용하여 두 합금 모두 유해상인 σ 상과 η상 및 미량원소의 첨가에 의한 MB2 등은 생성되지 않았고, 기지인 γ상에 γ'상, M23C6 및 MC만 석출되어 생성상의 차이에 의한 영향은 크지 않은 것으로 판단된다.

2) 강화상 γ'의 경우, 두 합금에서 평균직경 약 32~34 nm 로 크기가 유사하였으나, 분율은 약 3% 차이를 보였다. 합금설계 시 TCP 상인 η 상이 생성되지 않는 범위에서 γ' 생성 원소인 Ti와 Al의 비율을 1:1로 하면서 최대(1.5%)로 첨가한[21] 결과, Ti와 Al을 1.35% 첨가한 740H 합금의 γ' 분율 15.5% 대비 LESS 합금의 γ' 분율이 18.5% 로 다소 높게 생성되었다. 석출경화형 초내열합금에서 γ′은 γ 기지와 정합 계면을 이루면서, 고온에서 안정한 규칙격자 구조(L12)를 가지고 있어 전위의 이동을 억제하고, 합금에 항복강도의 역(逆)온도의존성(Abnormal temperature dependence)을 부여하는 것으로 알려져 있다. Beardmore 등은 Ni-Cr-Al 3원계 조성에서 100% γ'로 구성된 합금의 항복응력이 약 800°C 부근까지 온도에 강한 양의 의존성을 나타내고, γ + γ' 합금의 항복응력이 혼합법칙(a rule of mixtures)을 따르는 것으로 보고하였다[25]. 또한, Pope 등은 Ni3Al의 유동응력(Flow stress)이 상온에서 보다 peak 온도에서 2.5배 이상 증가하는 것으로 보고하였다[26]. 이는 γ' 분율이 높은 합금일수록 온도 상승 시 γ'의 유동응력 증가가 기지인 γ의 유동응력 감소를 보상해주기 때문에 고온에서 전위 이동 억제 효과가 커지는 것을 의미한다. 반면, γ' 분율이 낮은 합금의 경우, γ'상은 전체 강도의 제한된 부분에만 기여하는 것으로 알려져 있다[27]. 이에 Beardmore 등이 제시한 Ni-Cr-Al 합금의 온도에 따른 γ' 분율 40% 이하의 유동응력 data와 IN 740H 합금과 LESS 합금의 항복강도를 γ' 분율에 따른 유동응력으로 그림 8과 같이 나타내고, γ' 분율의 영향을 검토하였다.

γ' 분율 20%까지는 Ni-Cr-Al 3원계 조성에서 γ' 분율 증가에 따라 유동응력이 소폭 증가하지만, γ' 분율이 더 높아져도 유동응력은 큰 변화가 없는 것을 알 수 있으며, 모든 합금에서 온도가 증가할 수록 유동응력이 작아지는 유사한 온도 의존성을 보였다. 또한, Ni-Cr-Al 합금이 3원계 조성인데 반해, IN 740H 합금과 LESS 합금이 첨가원소의 종류가 많은 다성분계 합금임을 고려하더라도 두 합금의 γ' 분율 차이에 비해 유동응력 차가 상대적으로 매우 크다는 것을 알 수 있다.

3) 결정립계 영향의 경우, 초내열합금의 항복강도를 Hall-Petch 관계식(σy = σi + Kd-n)을 이용하여 나타내면, 결정립 내부에서 전위의 이동을 방해하는 응력 즉, 격자 기여도(σi)와 결정립계의 영향(Kd-n)의 조합으로 나타낼 수 있다[28]. 방위가 다른 결정립들이 이루는 경계인 결정립계 자체가 전위 이동의 장벽이기 때문에 일반적으로 결정립의 크기를 결정립계의 영향 요소로 인식하지만, 입계에 탄화물이 석출되어 있는 경우, 결정립 내부의 전위들이 입계 탄화물을 만나게 되면 이동이 더욱 제한되므로[29] 결정립계의 영향 요소로 결정립 크기와 탄화물의 형상을 함께 고려할 필요가 있다.

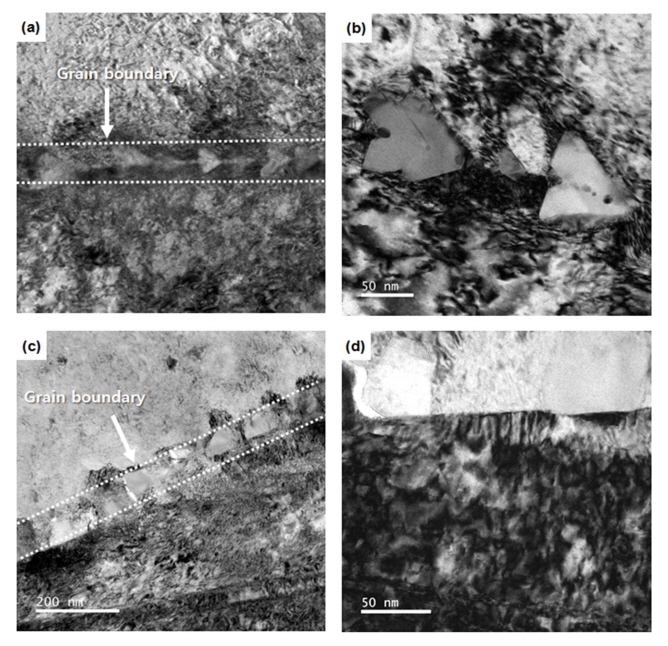

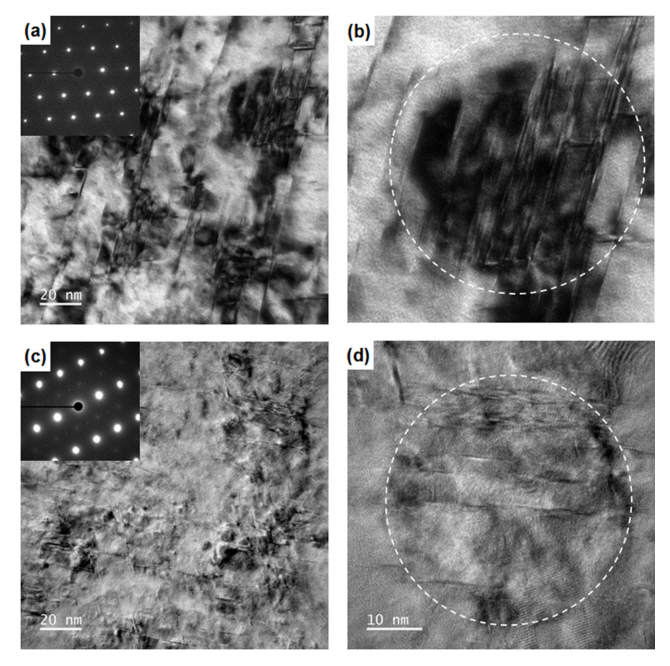

앞서 살펴본 바와 같이 LESS 합금의 결정립 크기는 IN 740H 합금 보다 약 30% 큰 것으로 나타났고, 결정립계 탄화물의 형상은 IN 740H 합금은 불연속적인 반면, LESS 합금은 연속적으로 분포하였다(그림 6). 그림 9는 IN 740H 합금과 LESS 합금의 인장시험(상온) 파단재의 결정립계를 나타내는 TEM 분석결과로 심한 변형량으로 인해 결정립계 주변에 많은 전위들이 뭉쳐있는 것을 볼 수 있다(검정색 부분). 여기서 탄화물이 불연속적인 IN 740H 합금(그림 9 (a), (b))의 경우, 탄화물 사이의 기지 영역을 통해 전위들이 다른 결정립으로 비교적 쉽게 이동할 수 있지만, 탄화물이 연속적인 필름구조를 이루고 있는 LESS 합금(그림 9 (c), (d))에서는 결정립계가 전위 이동의 장벽으로 효과적인 작용을 하고 있다는 것을 알 수 있다. 따라서 결정립 크기 차이에도 불구하고, 이러한 결정립계의 형상이 IN 740H 합금과 LESS 합금의 강도 차이에 상당한 영향을 미친 것으로 판단된다.

3.3 변형 거동 및 파단 특성

석출경화형 Ni기 초내열합금에서 항복강도의 온도의존성은 γ'상과 전위간 상호작용 모드를 나타내는 변형 메커니즘과 연결시켜 생각하는 것이 일반적이다. 기지 전위 a/2 < 110 > {11 ¯

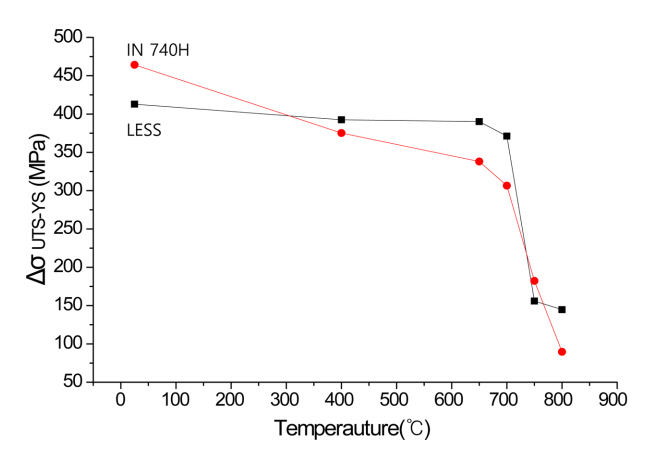

그림 12는 각각의 시험온도에서 두 합금의 항복점 이후 인장강도에 도달하기까지의 응력 증가분(ΔσUTS-YS, stress increment due to strain-hardening)을 나타낸 것이다. 상온에서 700°C까지는 항복점 이후 응력 증가분이 온도에 따라 큰 차이가 없으나, 700°C 이후부터 급격히 감소하는 경향을 나타내었는데, 앞서 살펴본 변형모드가 바뀌는 온도구간(700~800°C)과 잘 일치하였다. 따라서 그림 7 (a)에서 보는 바와 같이 인장강도 감소 기울기가 700°C이후 급격해진 것은 γ'-Shearing 모드에서 γ'-Shearing과 climb [27]이 동시에 일어나는 복합 모드로 변형모드가 바뀐 영향으로 판단된다.

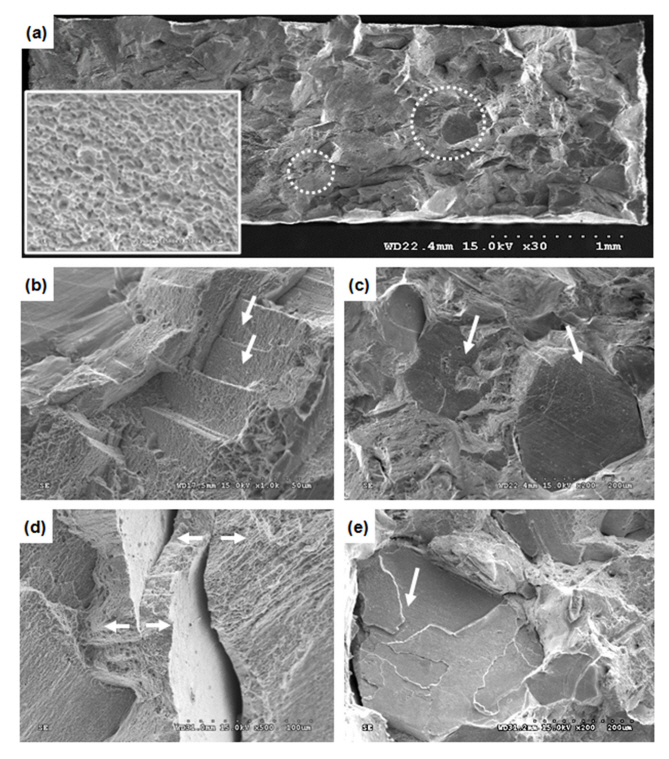

그림 13 (a)는 LESS 합금의 700°C 파단면을 나타낸 것으로 2차 크렉은 관찰되지 않았으며, 파단면 대부분의 영역에서 평균 크기 약 1 μm의 미세한 딤플(좌측 하단)이 분포하고 있어 인장강도에 도달한 이후 입내 연성파괴가 진행되었음을 알 수 있다. 다만, 그림 13 (a)의 원으로 표시한 부분을 확대하여 나타낸 것처럼 딤플이 있는 계단 또는 선반 형태의 평평한 면들이 미끄러지고(그림 13 (b)), 특정 결정면이 전단(그림 13 (c))되는 형상도 일부 영역에서 관찰되었다. 이러한 국부적인 취성파괴 형상은 800°C에서도 유사하게 나타났으며(그림 13 (d), (e)), 인장방향과 각을 이루고 있는 경우 미끄러지거나 뒤틀리는 형태를, 수직한 경우 전단 또는 뜯김 형태를 보였다.

한편, LESS 합금의 상온 및 고온 미세 변형조직에 대한 TEM 분석 결과, 일부 결정립에서 수십 nm 간격의 슬립 밴드 또는 미세 트윈으로 보이는 여러 선이 관찰되었으며 (그림 14 (a)의 원 부분), FFT(Fast fourier transform) 분석을 통해 미세 트윈임을 확인하였다. 그림 14 (b)에 나타낸 바와 같이 SFs는 매우 작은 두께로 인해 만들어지는 streak 이미지만 나타나는 반면, 미세 트윈은 streak 이미지와 이중회절패턴 (Double diffraction pattern)이 동시에 나타나는 것을 알 수 있다[31]. 또한, 미세 트윈은 적층결함 에너지의 감소가 큰 초내열합금에서 형성되는 경향이 있으며, 중간온도 영역에서의 취성거동 (ITE, Intermediate temperature embrittlement) 즉, 인장시험 시 중간 온도 범위에서 연신율 또는 단면적 감소가 저온 및 고온에서의 것보다 낮게 나타나는 현상과 관련이 있는 것으로 알려져 있다[32,33]. 따라서 LESS합금의 700°C와 800°C 파단면에서 나타난 국부적인 취성파괴 형상은 미세 트윈에 기인한 것으로 판단되고, 이로 인해 그림 7 (b)에서와 같이 연신율이 상온 30.9%, 400°C 37.6%에서 온도가 상승함에 따라 700°C 29.5%, 800°C 23.2%로 점차 감소한 것으로 판단된다.

4. 결 론

700°C 고온 주증기를 사용하는 A-USC 발전소의 구조 부품으로 적용하기 위해 TCP상이 생성되지 않도록 새롭게 개발한 석출경화형 Ni기 초내열합금 LESS의 고온 인장특성에 미치는 결정립계 형상의 영향에 관한 연구를 통해 다음과 같은 결론을 얻을 수 있었다.

1) 동일 공정조건으로 IN 740H 합금과 LESS 합금을 제조하여 미세조직을 분석한 결과, 합금설계 목적대로 고온특성에 악영향을 미치는 TCP상이 제어되었고, 생성상의 차이는 없었으나, 입계에 형성된 탄화물의 형상에서 뚜렷한 차이를 나타내었다.

2) 인장시험 결과, LESS합금의 항복강도가 상온에서 700°C까지 IN 740H 대비 40% 이상 높게 나타났으며, 주요 원인은 미세한 탄화물과 γ'이 연속적인 필름 구조를 형성하고 있는 치밀한 입계가 변형 시 전위 이동을 더 효과적으로 억제하였기 때문인 것으로 사료된다. 따라서 결정립계에 탄화물이 석출되는 경우, 강도에 미치는 결정립계의 영향 요소로 결정립의 크기와 탄화물의 형상을 함께 고려할 필요가 있다.

3) 온도가 상승함에 따라, 전위 이동의 열적 활성화로 인해 700~800°C 부근에서 변형모드의 천이 현상(γ'-Shearing → γ'-Shearing + Climb)이 나타났으며, 이에 따라 인장강도가 700°C 부근 온도까지는 어느 정도 유지되나, 그 이상의 온도에서 감소 기울기가 급격해진 것으로 판단된다.

4) LESS합금의 주된 파괴 모드는 파단면 대부분의 영역에서 딤플이 나타나는 입내 연성파괴이나, 온도가 상승함에 따라 미세 트윈에 기인한 국부적인 취성파괴 영역의 영향으로 연신율이 감소하는 것으로 나타났다.