|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

Abstract17-4 precipitation hardened stainless steel (17-4PH SS) has been reported to have excellent mechanical properties and excellent corrosion resistance, and is one of the materials used and studied with the powder bed fusion (PBF) method. Powder bed fusion (PBF) is a new manufacturing technology that has recently attracted attention in automotive, aerospace and other industries because of its ability to produce complex geometries for high-strength and lightweight applications. In the PBF process, each layer has a different laser scan length resulting from the application of laser rotation. The laser rotation could affect the laser scan length, which causes a difference in the peak temperature and cooling rate of the deposited layer, resulting in microstructure changes. This work aims to investigate how varying the laser scan pattern in the PBF process affects the microstructure and mechanical properties of 17-4PH SS. A decrease in cooling rate was observed after applying laser scan rotation, resulting in a higher austenite phase fraction. It was confirmed that a transformation induced plasticity (TRIP) phenomenon affects mechanical characteristics. These results could be suggested for fabricating thin wall shaped such as tire blow mold parts in the powder bed fusion process using the 17-4PH SS.

1. ņä£ ļĪĀļČäļ¦Éļ▓Āļō£ņ£ĄĒĢ┤(Powder Bed Fusion, PBF) Ļ│ĄņĀĢņØĆ ĻĖłņåŹ ļČäļ¦É ņåīņ×¼ļź╝ ļ▓ĀņØ┤ņŖż ĒöīļĀłņØ┤ĒŖĖņŚÉ ņ¢ćĻ▓ī ļÅäĒżĒĢśĻ│Ā ļĀłņØ┤ņĀĆļź╝ ņĪ░ĒśĢĒĢśĻ│Āņ×É ĒĢśļŖö ņ£äņ╣śņŚÉ ņäĀĒāØņĀüņ£╝ļĪ£ ņĪ░ņé¼ĒĢśņŚ¼, ĻĖłņåŹ ļČäļ¦ÉņØä ņåīĻ▓░ņŗ£ĒéżĻ▒░ļéś ņÜ®ņ£Ąņŗ£ņ╝£ ņĀüņĖĄĒĢśļŖö ļ░®ņŗØņØ┤ļŗż[1-4]. ĻĖ░ņĪ┤ņØś ņĀäĒåĄņĀüņ£╝ļĪ£ ĒÖ£ņÜ®ļÉśņ¢┤ ņś© ĻĖłņåŹ ņåīņ×¼ņØś ņāØņé░ ļ░®ņŗØņØĆ ļ¬░ļō£ļź╝ ļ¦īļōżņ¢┤ņä£ ņä▒ĒśĢĒĢśĻ▒░ļéś ņøÉņ×Éņ×¼ļź╝ Ļ╣ÄņĢäņä£ ļ¦īļō£ļŖö ļ░®ņŗØņØ┤ ņŻ╝ļź╝ ņØ┤ļŻ©ļŖöļŹ░, ĻĘĖņŚÉ ļ╣äĒĢ┤ PBF Ļ│ĄņĀĢņØĆ ļ¬░ļō£ ņĀ£ņ×æ, ņäżĻ│ä ņĀ£ņĢĮ, ņ×ÉņøÉņØś ļéŁļ╣äĻ░Ć Ļ▒░ņØś ņŚåļŗżļŖö ņןņĀÉņØ┤ ņ׳ņ£╝ļ®░[4-9], ņØ┤ļ¤¼ĒĢ£ ņןņĀÉņ£╝ļĪ£ PBF Ļ│ĄņĀĢņØĆ ĒĢŁĻ│Ą, ņ×ÉļÅÖņ░©, ņŚÉļäłņ¦Ć ļō▒ņØś ļŗżņ¢æĒĢ£ ņé░ņŚģņŚÉņä£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż[10-12].

17-4 precipitation hardening(17-4PH) ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØĆ Cu ņäØņČ£Ļ▓ĮĒÖöĒśĢ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņŖżĒģīņØĖļ”¼ņŖżļĪ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņāü ĻĖ░ņ¦Ć ņĪ░ņ¦üĻ│╝ ļ»ĖņäĖĒĢ£ Cu ņäØņČ£ļ¼╝ļĪ£ ņØĖĒĢ┤ ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ļ░Ćņ¦Ćļ®░, ļåÆņØĆ CrĻ│╝ NiņØś ĒĢ©ļ¤ēņ£╝ļĪ£ ļé┤ņŗØņä▒ļÅä ņÜ░ņłśĒĢśļŗżļŖö ĒŖ╣ņ¦ĢņØ┤ ņ׳ļŖö ņåīņ×¼ņØ┤ļŗż. 17-4PH ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØĆ PBF Ļ│ĄņĀĢ ņŗ£ņŚÉ ╬┤-ĒÄśļØ╝ņØ┤ĒŖĖ, ņśżņŖżĒģīļéśņØ┤ĒŖĖ, ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļō▒ņØ┤ Ļ┤Ćņ░░ļÉ£ļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳ļŗż. PBF Ļ│ĄņĀĢņØś ļāēĻ░üņåŹļÅäļŖö ļ¦żņÜ░ ļ╣Āļź┤ĻĖ░ ļĢīļ¼ĖņŚÉ, ņĀĢņČ£ ╬┤-ĒÄśļØ╝ņØ┤ĒŖĖņāüņØ┤ ņśżņŖżĒģīļéśņØ┤ĒŖĖņāüņ£╝ļĪ£ ļ│ĆĒā£Ļ░Ć ļÉśņ¦Ć ļ¬╗ĒĢśņŚ¼ ņāüņś©ņŚÉņä£ Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ņ£╝ļ®░, PBF Ļ│ĄņĀĢ ņżæ ĒĢäņłśņĀüņ£╝ļĪ£ ļ░£ņāØļÉśļŖö ņŚ┤ņŗĖņØ┤Ēü┤ļĪ£ ņØĖĒĢ┤ ļŗżņ¢æĒĢ£ ņāüņØ┤ Ļ┤Ćņ░░ļÉ£ļŗżĻ│Ā ļ│┤Ļ│ĀļÉ£ļŗż[12-15]. ļśÉĒĢ£, 17-4PH ņŖżĒģīņØĖļ”¼ņŖż Ļ░ĢņØś Ēæ£ņżĆ ĻĘ£Ļ▓® ņĪ░ņä▒ ļ▓öņ£ä ļé┤ņŚÉņä£ļÅä CrĻ│╝ NiņØś ļŗ╣ļ¤ēņŚÉ ļö░ļØ╝ ╬┤-ĒÄśļØ╝ņØ┤ĒŖĖ, ņśżņŖżĒģīļéśņØ┤ĒŖĖ, ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖĻ░ä ņāüļČäņ£©ņØ┤ ļŗżļź┤Ļ▓ī ļéśĒāĆļé£ļŗżĻ│Ā ļ│┤Ļ│ĀļÉ£ ļ░ö ņ׳ļŗż[16,17].

ņ×ÉļÅÖņ░© ņé░ņŚģņØś Tire blow mold ļČĆĒÆłņØĆ ļ│Ąņ×ĪĒĢ£ ĒśĢņāüĻ│╝ ļŗżĒÆłņóģ ņåīļ¤ē ņāØņé░ņØ┤ ņÜöĻĄ¼ļÉśņ¢┤ PBF ņĀüņĖĄĻ│ĄņĀĢņØ┤ ņĀüĻĘ╣ņĀüņ£╝ļĪ£ ĒÖ£ņÜ®ļÉĀ Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉ£ļŗż. Blow moldļŖö Ļ│ĀĻ░ĢļÅäņÖĆ ļé┤ņŗØņä▒ņØ┤ ņÜöĻĄ¼ļÉśļŖö ļČĆĒÆłņ£╝ļĪ£ PBF Ļ│ĄņĀĢņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ņĀ£ņ×æ Ļ░ĆļŖźĒĢ£ ĻĖłņåŹ ņåīņ×¼ļĪ£ 17-4PH ņŖżĒģīņØĖļ”¼ņŖż Ļ░ĢņØ┤ ņŻ╝ļ¬®ļ░øĻ│Ā ņ׳ļŗż.

ņĢ×ņä£ ņ¢ĖĻĖēĒĢ£ Tire blow mold ļČĆĒÆłņØĆ SipeņÖĆ Groove, Blockņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ņ£╝ļéś, SipeļŖö ļæÉĻ╗śĻ░Ć ņØ╝ņĀĢĒĢśņ¦Ć ņĢŖĻ│Ā ņłśļ░▒ ļ¦łņØ┤Ēü¼ļĪ£ņØś ļ¦żņÜ░ ņ¢ćņØĆ ĒśĢņāüņØä ĒżĒĢ©ĒĢśļŖö ņĀ£ĒÆłņØ┤ļŗż. PBF Ļ│ĄņĀĢņ£╝ļĪ£ ņØ┤ļ¤¼ĒĢ£ ĒśĢņāüņØś ņĀ£ĒÆłņØä ņĀ£ņ×æ ņŗ£, ļæÉĻ╗śĻ░Ć ņ¢ćņØĆ ļČĆļČäņØĆ ļĀłņØ┤ņĀĆ ļĪ£ĒģīņØ┤ņģśņØ┤ ņĀüņÜ®ļÉśņ¦Ć ļ¬╗ĒĢśĻ│Ā ļĀłņØ┤ņĀĆ ņŖżņ║ö Ēī©Ēä┤ņØ┤ ĻĖĖņØ┤ ļ░®Ē¢źņ£╝ļĪ£ ļåōņØ┤Ļ▓ī ļÉśņ¢┤ ļĀłņØ┤ņĀĆ ņŖżņ║ö ĻĖĖņØ┤Ļ░Ć ĻĖ┤ Ļ│ĄņĀĢņØ┤ ņ¦äĒ¢ēļÉ£ļŗż. ļ░śļīĆļĪ£ ļæÉĻ╗śĻ░Ć ļæÉĻ║╝ņÜ┤ ļČĆļČäņØĆ ļĀłņØ┤ņĀĆ ļĪ£ĒģīņØ┤ņģśņØ┤ ņĀüņÜ®ļÉśņ¢┤ ļĀłņØ┤ņĀĆ ņŖżņ║ö ĻĖĖņØ┤Ļ░Ć ņ¦¦ņØĆ Ļ│ĄņĀĢņØ┤ ņ¦äĒ¢ēļÉ£ļŗż. ņØ┤ļĪ£ ņØĖĒĢ┤, ļŗ©ņØ╝ ņĀ£ĒÆł ļé┤ņŚÉņä£ ņØ╝ņĀĢĒĢśņ¦Ć ņĢŖņØĆ ļĀłņØ┤ņĀĆ ņŖżņ║ö Ēī©Ēä┤ņØ┤ Ļ│ĄņĀĢ ļ│ĆņłśļĪ£ ņ×æņÜ®ļÉĀ ņłś ņ׳ņ£╝ļ®░, ņĀ£ĒÆłņØś ļČĆņ£äļ│äļĪ£ ļŗżļź┤Ļ▓ī ņĀüņÜ®ļÉśļŖö ļĀłņØ┤ņĀĆ ņŖżņ║ö Ēī©Ēä┤ņØĆ ĻĄŁļČĆņĀüņ£╝ļĪ£ ļŗżļźĖ ļ¼╝ņä▒ņØ┤ ļéśĒāĆļéĀ ņłś ņ׳ļŗż.

PBF Ļ│ĄņĀĢņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö ļŗżņ¢æĒĢśĻ▓ī ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. Yingli LiļŖö PBF Ļ│ĄņĀĢņŚÉņä£ ļĀłņØ┤ņĀĆ ņČ£ļĀź(Laser Power)Ļ│╝ ņØ┤ņåĪ ņåŹļÅä(Scan Speed)ņŚÉ ļö░ļźĖ ņÜ®ņ£ĄĒÆĆņØś ĒśĢņāü, ņŚ┤ņĀäļŗ¼ ļ░Å ņåīņ×¼ņØś ņāüļ│ĆĒā£ņŚÉ ļīĆĒĢ┤ ņŚ░ĻĄ¼ĒĢ£ ļ░ö ņ׳ļŗż[18-20]. ļśÉĒĢ£ ClijstersņØś ņŚ░ĻĄ¼ņŚÉ ļö░ļź┤ļ®┤, PBF Ļ│ĄņĀĢņŚÉņä£ Thin Wall ĒśĢņāüņØĖ ņĀüņĖĄļ¼╝ņØś Ēæ£ļ®┤ ĒÆłņ¦łņØĆ ļĀłņØ┤ņĀĆ ņČ£ļĀź ļ░Å ņÜ®ņ£ĄĒÆĆ ĒśĢņāüņŚÉ Ēü░ ņśüĒ¢źņØä ļ░øņ£╝ļ®░, ņØ┤ļź╝ Ļ│ĄņĀĢ ņĄ£ņĀüĒÖöĒĢśĻĖ░ ņ£äĒĢ£ ļĀłņØ┤ņĀĆ ņČ£ļĀźņØ┤ ĒĢäņÜöĒĢśļŗż ņ¢ĖĻĖēĒĢ£ ļ░ö ņ׳ļŗż[21].

ņØ┤ņÖĆ Ļ░ÖņØ┤ PBF Ļ│ĄņĀĢņŚÉņä£ ņŚ┤ņČĢņĀüņŚÉ ņØśĒĢ£ ņåīņ×¼ņØś ņāüļ│ĆĒā£ ļ░Å ņĀüņĖĄļ¼╝ņØś ĒśĢņāüņŚÉ ļö░ļźĖ Ļ│ĄņĀĢ ņĄ£ņĀüĒÖöļō▒ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņŻ╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ņ£╝ļéś, ļĀłņØ┤ņĀĆ ņŖżņ║ö ĻĖĖņØ┤ ņ░©ņØ┤ņŚÉ ņØśĒĢ£ 17-4PH ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ņåīņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöņÖĆ Ļ┤ĆļĀ©ļÉ£ ņŚ░ĻĄ¼ņÖĆ ĒīīĒŖĖ ĒśĢņāüņŚÉ ņØśĒĢ┤ ņĀ£ĒĢ£ļÉśļŖö ļĀłņØ┤ņĀĆ ļĪ£ĒģīņØ┤ņģśņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö ņĢäņ¦ü ļ»Ėļ»ĖĒĢ£ ņŗżņĀĢņØ┤ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Tire blow moldņØś SipeņÖĆ Ļ░ÖņØ┤, ļĀłņØ┤ņĀĆ ļĪ£ĒģīņØ┤ņģśņØś ņĀüņÜ®ņØ┤ ļČłĻ░ĆĒĢ£ Thin wallĻ│╝ ņØ╝ņĀĢ ļæÉĻ╗ś ņØ┤ņāüņØś ĒśĢņāüņØ┤ Ēś╝ņ×¼ĒĢśļŖö ļ│ĄĒĢ® ĒśĢņāüņØä PBF Ļ│ĄņĀĢņ£╝ļĪ£ ņĀüņĖĄĒĢśļŖö Ļ▓ĮņÜ░ ļĀłņØ┤ņĀĆ ņŖżņ║ö ļĪ£ĒģīņØ┤ņģś ņĀüņÜ® ņŚ¼ļČĆņŚÉ ļö░ļźĖ 17-4PH ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ņåīņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦ü ļ░Å ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ┤ ņŚ░ĻĄ¼ ļ░Å Ļ│Āņ░░ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ2.1 ņé¼ņÜ® ņןļ╣ä ļ░Å ņ×¼ļŻīļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ĒÖ£ņÜ®ĒĢ£ ņןļ╣äļŖö PBF ļ░®ņŗØņØś M120(Ē¢ģņŗ£ļ░ö, ļīĆĒĢ£ļ»╝ĻĄŁ) ņןļ╣äļź╝ ņé¼ņÜ®ĒĢśņŚ¼ 17-4PH ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ļČäļ¦É ņåīņ×¼ļź╝ ņĀüņĖĄĒĢśņśĆļŗż. ņé¼ņÜ®ĒĢ£ ņåīņ×¼ļŖö Carpenter Technology Corporation(ļ»ĖĻĄŁ)ņØś 17-4PH ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ņåīņ×¼ļź╝ ņé¼ņÜ®Ē¢łņ£╝ļ®░, ņ×ģļÅä ļČäĒż(Dv[50])ļŖö 32.3 ┬ĄmļĪ£ ļéśĒāĆļé¼ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉ ņé¼ņÜ®ĒĢ£ ņåīņ×¼ņŚÉ ļīĆĒĢ┤ Inductively Coupled Plasma(ICP) ļČäņäØ, ONH ļČäņäØ, C-S ļČäņäØĒĢ£ Ļ▓░Ļ│╝ļź╝ Table 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņä▒ļČä ļČäņäØ Ļ▓░Ļ│╝, ASTM A693 Ēæ£ņżĆ ĻĘ£Ļ▓® ņĪ░ņä▒ņŚÉ ļČĆĒĢ®ĒĢ£ ļČäļ¦Éņ×äņØä ĒÖĢņØĖĒĢśņśĆļŗż.

2.2 ņĀüņĖĄ ņĪ░Ļ▒┤ ļ░Å ņŗ£ĒÄĖ ņĀ£ņ×æņŗ£ĒÄĖ ņĀüņĖĄ ņĪ░Ļ▒┤ņØĆ ļĀłņØ┤ņĀĆ ņČ£ļĀź 130 Watt, ņŖżņ║ö ņåŹļÅä 300 mm/s, ĒĢ┤ņ╣Ł Ļ░äĻ▓® 110 ┬Ąm, ņĀüņĖĄ ļæÉĻ╗ś 30 ┬ĄmņØä ņé¼ņÜ®ĒĢśņśĆļŗż. Ļ│ĄņĀĢ ļ│ĆņłśļĪ£ļŖö LayerĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļĀłņØ┤ņĀĆ ņŖżņ║ö ļ░®Ē¢źņØä ĒÜīņĀäĒĢśļŖö Inter rotation ņĪ░Ļ▒┤Ļ│╝ ļĀłņØ┤ņĀĆ ņŖżņ║ö ļ░®Ē¢źņØä ņŗ£ĒÄĖņØś ĻĖĖņØ┤ ļ░®Ē¢źņ£╝ļĪ£ Ļ│ĀņĀĢĒĢśĻ│Ā ļ│ĆĒÖöņŗ£Ēéżņ¦Ć ņĢŖļŖö No rotation ņĪ░Ļ▒┤ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ņĀ£ņ×æĒĢ£ ņŗ£ĒÄĖņØś ĒśĢņāüņØĆ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢ┤, ĒīÉņāü ņØĖņןņŗ£ĒÄĖ ĒśĢņāüņ£╝ļĪ£ (100X1.5X20 mm) ņĀ£ņ×æĒĢśņśĆļŗż(Fig 1). ļśÉĒĢ£, Ļ░ü ļĀłņØ┤ņ¢┤ņØś ņ£äņ╣śņŚÉ ļö░ļźĖ ņś©ļÅä ļŹ░ņØ┤Ēä░ļź╝ ņ¢╗ĻĖ░ ņ£äĒĢ┤ ņĀüņĖĄ Ļ│ĄņĀĢ ņżæ ņĀüņÖĖņäĀ ņ╣┤ļ®öļØ╝(A400, Teledyne FLIR, ļ»ĖĻĄŁ)ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ 30 HzņØś ņåŹļÅäļĪ£ ņś©ļÅä ļŹ░ņØ┤Ēä░ļź╝ ņĘ©ļōØĒĢśņśĆļŗż.

2.3 ļ»ĖņäĖņĪ░ņ¦ü ļ░Å ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ĒÅēĻ░ĆņĀüņĖĄ ņŗ£ĒÄĖņØś ļ░ĆļÅä, ņÜ®ņ£ĄĒÆĆ ļäłļ╣ä, ņÜ®ņ£ĄĒÆĆ Ļ╣ŖņØ┤ ņĖĪņĀĢņØä ņ£äĒĢ┤ Ļ░üĻ░ü ļŗ©ļ®┤, ņāüļ®┤, ļŗ©ļ®┤ņØś ņĄ£ņāüļŗ©ņØä ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░ Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į(Vert.A1, ZEISS, ļÅģņØ╝)ņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśņśĆļŗż. ļśÉĒĢ£, ļ»ĖņäĖņĪ░ņ¦ü ļ░Å ņÜ®ņ£ĄĒÆĆ ĒśĢņāüņØä Ļ┤Ćņ░░ņØä ņ£äĒĢ┤ X-ray ĒÜīņĀłļČäņäØļ▓Ģ(╬╝-X360, Pulstec, ņØ╝ļ│Ė)Ļ│╝ Ēøäļ░®ņé░ļ×ĆņĀäņ×É ĒÜīņĀłĒī©Ēä┤ ļČäņäØĻĖ░ (Velocity Super, EDAX, ņØ╝ļ│Ė)ļź╝ ĒåĄĒĢ┤ ņĀüņĖĄ ņŗ£ĒÄĖĻ│╝ Ēīīļŗ© ņŗ£ĒÄĖņØś FCC(ņśżņŖżĒģīļéśņØ┤ĒŖĖ) ņāüļČäņ£©ņØä ļČäņäØĒĢśņśĆņ£╝ļ®░ EBSD ņĖĪņĀĢ ņĪ░Ļ▒┤ņØĆ 16.1 mm ņ┤łņĀÉĻ▒░ļ”¼ 0.25 ╬╝mņØś step sizeļĪ£ ņĖĪņĀĢĒĢśņśĆļŗż. ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ņØä ņ£äĒĢ┤ ļ¦łņÜ┤Ēīģ ļÉ£ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ņØä ĻĖ░Ļ│äņĀüņ£╝ļĪ£ ņŚ░ļ¦łĒĢśņśĆņ£╝ļ®░, ņ”Øļźśņłś 150 mL + ņŚ╝ņé░ 50 mL + ņ¦łņé░ 50 mL + CuCl2 1g ņĪ░ņä▒ņØä Ļ░¢ļŖö FryŌĆÖs reagentļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņŚÉņ╣ŁĒĢśņśĆļŗż. ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ĒÅēĻ░Ćļź╝ ņ£äĒĢ┤ ļ¦łņØ┤Ēü¼ļĪ£ ļ╣äņ╗żņŖż Ļ▓ĮļÅäĻ│ä(Duramin-40, Struers, ļŹ┤ļ¦łĒü¼)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ 0.5 kgņØś ĒĢśņżæĻ│╝ 10 sņØś Dwell Time ņĪ░Ļ▒┤ņ£╝ļĪ£ Ļ▓ĮļÅäļź╝ ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░, ņØĖņןņŗ£ĒŚśņØĆ ļ¦īļŖźņ×¼ļŻīņŗ£ĒŚśĻĖ░(UT-100E, MTDI, ĒĢ£ĻĄŁ)ļź╝ ĒåĄĒĢ┤ Strain rateļŖö 0.4 mm/sņØś ņåŹļÅäļĪ£ ņ¦äĒ¢ēĒĢśņśĆĻ│Ā ASTM E8/E8M ĻĘ£Ļ▓® ņĪ░Ļ▒┤ņŚÉ ļČĆĒĢ®ĒĢśĻ▓ī ņŗżĒŚśĒĢśņśĆļŗż.

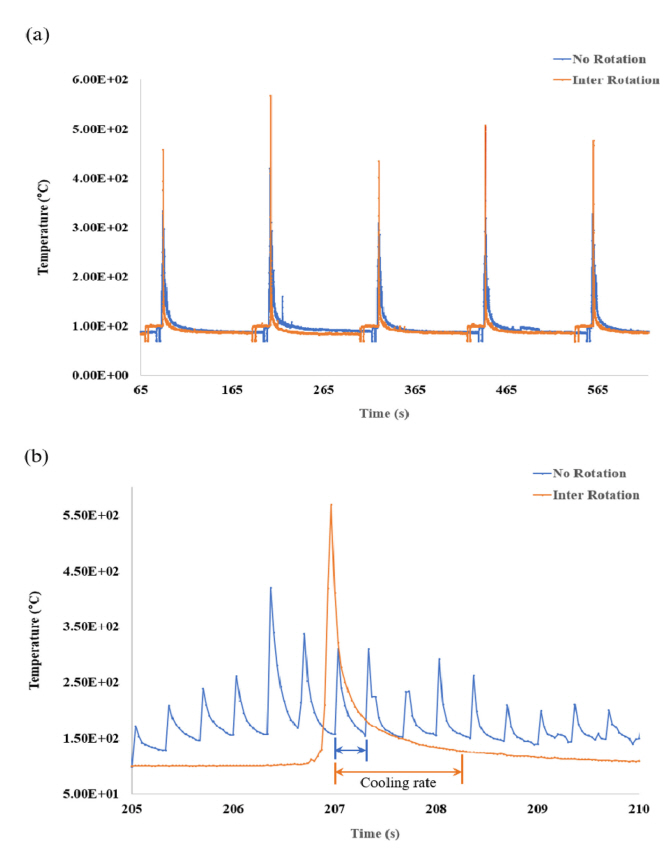

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░3.1 Peak temperature ļ░Å ļāēĻ░ü ņåŹļÅä ņ░©ņØ┤ ļČäņäØļĀłņØ┤ņĀĆ ņŖżņ║ö ļĪ£ĒģīņØ┤ņģś ņĀüņÜ® ņŚ¼ļČĆņŚÉ ļö░ļØ╝ IR ņ╣┤ļ®öļØ╝ļź╝ ĒåĄĒĢ┤ ņĖĪņĀĢļÉ£ ņāüļīĆņś©ļÅä ļŹ░ņØ┤Ēä░ļź╝ Fig 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Fig 2-(a)ļŖö Inter rotation ņĪ░Ļ▒┤Ļ│╝ No rotation ņĪ░Ļ▒┤ņØś ņŗ£ĒÄĖ ņżæņĢÖļČĆļź╝ 5 Layer ļÅÖņĢł ņĘ©ļōØĒĢśņŚ¼ ņ¢╗ņØĆ ņŗ£Ļ░ä-ņś©ļÅä ĻĘĖļלĒöäņØ┤ļ®░, ĒĢ┤ļŗ╣ ļĀłņØ┤ņ¢┤ ņżæ ĒĢ£ ļĀłņØ┤ņ¢┤ļź╝ ĒÖĢļīĆĒĢśņŚ¼ Inter rotation ņĪ░Ļ▒┤Ļ│╝ No rotation ņĪ░Ļ▒┤ņØś ņŗ£Ļ░ä-ņś©ļÅä ļŹ░ņØ┤Ēä░ļź╝ Fig 2-(b)ņŚÉ ļéśĒāĆļāłļŗż. ļæÉ ņĪ░Ļ▒┤ņØś ņāüļīĆ ņś©ļÅäļź╝ ļ╣äĻĄÉĒĢ┤ ļ│┤ņĢśņØä ļĢī, Fig 2-(a)ņÖĆ Ļ░ÖņØ┤ Inter Rotation ņĪ░Ļ▒┤ņØś ņĄ£Ļ│Ā ņś©ļÅä(Peak temperature)Ļ░Ć ņĢĮ 1.5ļ░░ ļŹö ļåÆĻ▓ī ņĖĪņĀĢļÉśņŚłņ£╝ļ®░, ļāēĻ░ü ņåŹļÅäļŖö ņĢĮ 3ļ░░ ļŖÉļ”░ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż(Fig 2-(b)). Inter rotation ņĪ░Ļ▒┤ņØĆ ņŗ£ĒÄĖņØś ĻĖĖņØ┤ ļ░®Ē¢źņŚÉ ĒÅēĒ¢ēĒĢśņ¦Ć ņĢŖņØĆ Ļ░üļÅäļĪ£ ļĀłņØ┤ņĀĆļź╝ ņĪ░ņé¼ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļ╣äĻĄÉņĀü ļĀłņØ┤ņĀĆ ņŖżņ║ö ĻĖĖņØ┤Ļ░Ć ņ¦¦Ļ▓ī ļÉśĻ│Ā ĻĖ░ņĪ░ņé¼ļÉ£ ļ╣äļō£ņÖĆ ņØĖņĀæĒĢ£ ņ£äņ╣śņŚÉ ļĀłņØ┤ņĀĆĻ░Ć ņĪ░ņé¼ļÉśņ¢┤ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ ņś©ļÅäņÖĆ ļé«ņØĆ ļāēĻ░ü ņåŹļÅäļź╝ ļ│┤ņØĖļŗż. ļśÉĒĢ£, No rotation ņĪ░Ļ▒┤ņØĆ ņŗ£ĒÄĖņØś ĻĖĖņØ┤ ļ░®Ē¢źĻ│╝ ĒÅēĒ¢ēĒĢ£ Ļ░üļÅäļĪ£ ļĀłņØ┤ņĀĆĻ░Ć ņĪ░ņé¼ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ ļĀłņØ┤ņĀĆ ņŖżņ║ö ĻĖĖņØ┤ņÖĆ ņØĖņĀæ ņ£äņ╣śņØś ļĀłņØ┤ņĀĆ ņĪ░ņé¼ ņŗ£Ļ░äĻ│╝ ĻĖĖņØ┤Ļ░Ć ĻĖĖĻ▓ī ņ£Āņ¦ĆļÉśņ¢┤ ņĄ£Ļ│Ā ņś©ļÅäĻ░Ć ļé«Ļ│Ā ļ╣Āļź┤Ļ▓ī ļāēĻ░üļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļĪ£ ņØĖĒĢ┤, Inter rotation ņĪ░Ļ▒┤Ļ│╝ No rotation ņĪ░Ļ▒┤ņØś ņĄ£Ļ│Ā ņś©ļÅäņÖĆ ļāēĻ░ü ņåŹļÅä ņ░©ņØ┤ļŖö ļĀłņØ┤ņĀĆĻ░Ć ņĪ░ņé¼ļÉśļŖö ĻĄŁļČĆņĀüņØĖ ņśüņŚŁņØä ĻĖ░ņżĆņ£╝ļĪ£ ņØ┤ņøāĒĢ£ ņ£äņ╣śņŚÉ ļĀłņØ┤ņĀĆ ņĪ░ņé¼Ļ░Ć ņ¦äĒ¢ēļÉśļŖö ņŗ£Ļ░äņØś ņ░©ņØ┤ļĪ£ ĻĖ░ņØĖ ļÉ£ Ļ▓āņØ┤ļØ╝ ĒīÉļŗ©ļÉ£ļŗż. ļĀłņØ┤ņĀĆ ņŖżņ║ö ļĪ£ĒģīņØ┤ņģś ņĀüņÜ® ņŚ¼ļČĆņŚÉ ļö░ļźĖ ņĄ£Ļ│Ā ņś©ļÅäņÖĆ ļāēĻ░ü ņåŹļÅä ņ░©ņØ┤ļź╝ ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, ņØ┤ ņ░©ņØ┤Ļ░Ć ļæÉ ņĪ░Ļ▒┤ņØś ņÜ®ņ£ĄĒÆĆĻ│╝ ļ»ĖņäĖņĪ░ņ¦üņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢ┤ ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż.

3.2 ļ»ĖņäĖņĪ░ņ¦ü ļ░Å ņÜ®ņ£ĄĒÆĆ(Melt Pool) Ļ┤Ćņ░░

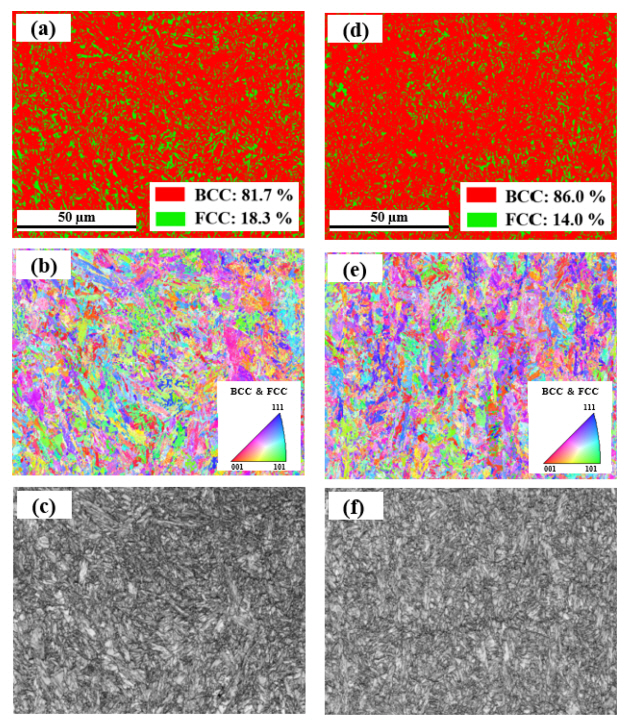

Fig 3ņØś (a), (d)ļŖö Inter rotation ņĪ░Ļ▒┤Ļ│╝ No rotation ņĪ░Ļ▒┤ ņŗ£ĒÄĖņØś ļŗ©ļ®┤ņØä Ļ┤æĒĢÖĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ ņé¼ņ¦äņØä ļéśĒāĆļé┤ņŚłļŗż. Ļ┤æĒĢÖĒśäļ»ĖĻ▓ĮņØä ņØ┤ņÜ®ĒĢ£ ļ®┤ļ░ĆļÅä ņĖĪņĀĢ Ļ▓░Ļ│╝, ļæÉ Ļ│ĄņĀĢņĪ░Ļ▒┤ ļ¬©ļæÉ ĒÅēĻĘĀ 99.7% ņØ┤ņāüņØś ļ░ĆļÅäļź╝ ļ│┤ņØĖ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, Ļ░ü ņĪ░Ļ▒┤ņØś ļ░ĆļÅäļŖö Ēü░ ņ░©ņØ┤ļź╝ ļ│┤ņØ┤ņ¦Ć ņĢŖņĢśļŗż. Fig 3ņØś (b), (e)ļŖö Inter rotation ņĪ░Ļ▒┤Ļ│╝ No rotation ņĪ░Ļ▒┤ ņŗ£ĒÄĖņØś ņāüļ®┤ņŚÉ ļīĆĒĢ┤ ņÜ®ņ£ĄĒÆĆ ļäłļ╣äļź╝ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ņÜ®ņ£ĄĒÆĆ ļäłļ╣ä ņĖĪņĀĢ Ļ▓░Ļ│╝, Inter rotation ņĪ░Ļ▒┤Ļ│╝ No rotation ņĪ░Ļ▒┤ņŚÉņä£ Ļ░üĻ░ü 107 ┬Ąm, 78 ┬Ąm Ēü¼ĻĖ░ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ļśÉĒĢ£, Fig 3ņØś (c), (f)ļŖö Inter rotation ņĪ░Ļ▒┤Ļ│╝ No rotation ņĪ░Ļ▒┤ ņŗ£ĒÄĖ ļŗ©ļ®┤ņØś ņĄ£ņāüļŗ©ņŚÉ ļīĆĒĢ┤ ņÜ®ņ£ĄĒÆĆ Ļ╣ŖņØ┤ļź╝ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ņÜ®ņ£ĄĒÆĆ Ļ╣ŖņØ┤ ņĖĪņĀĢ Ļ▓░Ļ│╝, Inter rotation ņĪ░Ļ▒┤Ļ│╝ No rotation ņĪ░Ļ▒┤ņŚÉņä£ Ļ░üĻ░ü 123.5, 54.3 ┬ĄmņØś Ēü¼ĻĖ░ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. Inter rotation ņĪ░Ļ▒┤ņØś ņŗ£ĒÄĖņØĆ No rotation ņĪ░Ļ▒┤ņØś ņŗ£ĒÄĖļ│┤ļŗż ņÜ®ņ£ĄĒÆĆ ļäōņØ┤, Ļ╣ŖņØ┤ Ļ░üĻ░ü 1.4ļ░░, 1.9ļ░░ļĪ£ Ēü░ ņ░©ņØ┤ļź╝ ļ│┤ņśĆļŗż. ņØ┤ļŖö ņĢ×ņä£ IR ņ╣┤ļ®öļØ╝ļĪ£ ĒÖĢņØĖĒĢ£ ņĄ£ļīĆņś©ļÅäņÖĆ ļāēĻ░üņåŹļÅäņØś ņśüĒ¢źņ£╝ļĪ£ ņØĖĒĢ┤ ņÜ®ņ£ĄĒÆĆ Ēü¼ĻĖ░ ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒ¢łņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ņČöĻ░ĆņĀüņ£╝ļĪ£ Laser rotation ņĀüņÜ® ņŚ¼ļČĆņŚÉ ļö░ļźĖ ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņØä ņ£äĒĢ┤ EBSD ļČäņäØņØä ņ¦äĒ¢ēĒĢśņśĆĻ│Ā Fig 4ņŚÉ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļāłļŗż. Inter rotation ņĪ░Ļ▒┤Ļ│╝ No rotation ņĪ░Ļ▒┤ņØś Inverse pole figure map(IPF Map)Ļ│╝ Image quality map(IQ Map)ņŚÉņä£ņØś ļ¬ģĒÖĢĒĢ£ ņ░©ņØ┤ļź╝ ļ│┤ņØ┤ņ¦ä ņĢŖņĢśļŗż. ĻĘĖļ¤¼ļéś Phase mapņŚÉņä£ Inter rotation ņĪ░Ļ▒┤Ļ│╝ No rotation ņĪ░Ļ▒┤ņØś ņāüļČäņ£© ņ░©ņØ┤Ļ░Ć Ļ┤Ćņ░░ļÉśņŚłļŗż. Inter rotation ņĪ░Ļ▒┤ņØś ņŗ£ĒÄĖņØĆ FCC(ņśżņŖżĒģīļéśņØ┤ĒŖĖ) ļČäņ£©ņØ┤ ņĢĮ 18.3%ļĪ£ ļéśĒāĆļé¼Ļ│Ā, No rotation ņĪ░Ļ▒┤ņØś Ļ▓ĮņÜ░ ņĢĮ 14.0%ļĪ£ Inter rotation ņĪ░Ļ▒┤ņŚÉ ļ╣äĒĢ┤ 4.3% ņĀĢļÅä ļŹö ļåÆĻ▓ī ļéśĒāĆļé¼ļŗż. ņØ┤ļ¤¼ĒĢ£ ņøÉņØĖņØĆ ņĢ×ņä£ ņ¢ĖĻĖēĒĢ£ ņĄ£ļīĆ ņś©ļÅäņÖĆ ļāēĻ░üņåŹļÅä ņ░©ņØ┤ņŚÉ ĻĖ░ņØĖ ļÉ£ Ļ▓āņ£╝ļĪ£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņĢłņĀĢ ņś©ļÅä ĻĄ¼Ļ░äņŚÉņä£ņØś ņ£Āņ¦Ćņŗ£Ļ░äņØ┤ ĻĖĖņ¢┤ ļ»ĖņäĖņĪ░ņ¦üņØś ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒ¢łņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Yu SunņØś ņŚ░ĻĄ¼ņŚÉ ļö░ļź┤ļ®┤, ļæÉĻ╗śĻ░Ć ņ¢ćņØĆ ņĀ£ĒÆłņØä PBF Ļ│ĄņĀĢņ£╝ļĪ£ ņĀ£ņ×æĒĢĀ ņŗ£ ļĀłņØ┤ņĀĆ ņŖżņ║ö ĻĖĖņØ┤ ļ│ĆĒÖöņŚÉ ļö░ļźĖ ļāēĻ░ü ņåŹļÅä ņ░©ņØ┤ ļ░£ņāØņ£╝ļĪ£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£© ņ░©ņØ┤Ļ░Ć ļéśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢ£ ļ░ö ņ׳ņ£╝ļ®░[22], ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļÅä ļĀłņØ┤ņĀĆ ņŖżņ║ö ļĪ£ĒģīņØ┤ņģś ņŚ¼ļČĆņŚÉ ļö░ļØ╝ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņĢłņĀĢ ņś©ļÅäĻĄ¼Ļ░äņŚÉņä£ņØś ļāēĻ░ü ņåŹļÅäĻ░Ć ļŗ¼ļØ╝ņĀĖ ņĄ£ņóģ ņśżņŖżĒģīļéśņØ┤ĒŖĖņāüņØś ļČäņ£©ņØ┤ ļŗ¼ļØ╝ņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3.3 ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ĒÅēĻ░ĆļĀłņØ┤ņĀĆ ņŖżņ║ö ļĪ£ĒģīņØ┤ņģś ņĀüņÜ® ņŚ¼ļČĆņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ĒÅēĻ░Ćļź╝ ņ£äĒĢ┤ ļ¦łņØ┤Ēü¼ļĪ£ ļ╣äņ╗żņŖż Ļ▓ĮļÅäļź╝ ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░, Ļ▓░Ļ│╝ļź╝ Table 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Inter rotation ņĪ░Ļ▒┤Ļ│╝ No rotation ņĪ░Ļ▒┤ņØĆ Ļ░üĻ░ü 389 HV, 390 HVļĪ£ ņĖĪņĀĢļÉśņŚłņ£╝ļ®░ ļæÉ ņĪ░Ļ▒┤ņØś Ļ▓ĮļÅäĻ░ÆņØĆ Ēü░ ņ░©ņØ┤ļź╝ ļ│┤ņØ┤ņ¦Ć ņĢŖņĢśļŗż.

Fig 5ņŚÉ ņāüņś© ņØĖņןņŗ£ĒŚśņØä ĒåĄĒĢ┤ ņ¢╗ņØĆ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż. Inter rotation ņĪ░Ļ▒┤ņØś Ļ▓ĮņÜ░ ĒĢŁļ│ĄĻ░ĢļÅäļŖö 564 MPaļĪ£ ņĖĪņĀĢļÉśņŚłĻ│Ā, ņĄ£ļīĆ ņØĖņן Ļ░ĢļÅäļŖö 1289 MPaļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ļśÉĒĢ£, No rotation ņĪ░Ļ▒┤ņØś Ļ▓ĮņÜ░ ĒĢŁļ│ĄĻ░ĢļÅäļŖö 651 MPa, ņØĖņןĻ░ĢļÅä 1270 MPaļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ļæÉ ņĪ░Ļ▒┤ņØś ņ░©ņØ┤ļź╝ ļ╣äĻĄÉĒĢ┤ ļ│┤ņĢśņØä ļĢī, Inter rotation ņĪ░Ļ▒┤ņØ┤ No rotation ņĪ░Ļ▒┤ļ│┤ļŗż ĒĢŁļ│ĄĻ░ĢļÅäĻ░Ć ņĢĮ 100 MPa ļé«ņØĆ Ļ░ÆņØä ļ│┤ņśĆļŗż. ņØ┤ļŖö Fig 4ņØś (a), (d)ņ▓śļ¤╝ Inter rotation ņĪ░Ļ▒┤ņØ┤ No rotation ņĪ░Ļ▒┤ļ│┤ļŗż ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ ņĢĮ 4.3% ļåÆĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. EskandariņØś ņŚ░ĻĄ¼ņŚÉ ļö░ļź┤ļ®┤, 17-4PH ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ņåīņ×¼ņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ ļåÆņØäņłśļĪØ Ļ▓ĮļÅäĻ░Ć ļé«ņĢäņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢ£ ļ░ö ņ׳ņ£╝ļ®░[23], ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļÅä ņ£Āņé¼ĒĢ£ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ļ░śļ®┤ ļæÉ ņĪ░Ļ▒┤ ļ¬©ļæÉ ņØĖņןĻ░ĢļÅäļŖö ņ£Āņé¼ĒĢśĻ▓ī ļéśĒāĆļé¼ņ£╝ļ®░ ņØĖņןĻ░ĢļÅäĻ░Ć ĒĢŁļ│ĄĻ░ĢļÅäņØś ņĢĮ 2ļ░░ ņĀĢļÅä ļåÆņØĆ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļĪ£ ņØĖĒĢ┤, ļæÉ ņĪ░Ļ▒┤ ļ¬©ļæÉ Ļ░ĆĻ│ĄĻ▓ĮĒÖöĻ░Ć ļ░£ņāØĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢśņŚ¼, Ļ░ü ņĪ░Ļ▒┤ņØś Ļ░ĆĻ│ĄĻ▓ĮĒÖöņ¦Ćņłśļź╝ Hollomon equation ņłśņŗØņØä ĒåĄĒĢ┤ ļÅäņČ£ĒĢśņŚ¼ Table 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Inter rotation ņĪ░Ļ▒┤ņØś Ļ░ĆĻ│ĄĻ▓ĮĒÖö ņ¦ĆņłśļŖö 0.352ļĪ£ Ļ│äņé░ļÉśļ®░, No rotation ņĪ░Ļ▒┤ņØś Ļ░ĆĻ│ĄĻ▓ĮĒÖö ņ¦ĆņłśļŖö 0.302ļĪ£ ļéśĒāĆļé¼ļŗż. ĻĘĖ Ļ▓░Ļ│╝, Inter rotation ņĪ░Ļ▒┤ņØś Ļ░ĆĻ│ĄĻ▓ĮĒÖöņ¦ĆņłśĻ░Ć ļŹö ļåÆņØĆ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. Fig 5ņŚÉņä£ ņ¢ĖĻĖēĒĢ£ ļæÉ ņĪ░Ļ▒┤ņØś ņØĖņןĻ░ĢļÅä Ļ░ÆņØ┤ ņ£Āņé¼ĒĢ£ Ļ▓āņŚÉ ļīĆĒĢ£ ņøÉņØĖ ļČäņäØĻ│╝ Ļ░ĆĻ│ĄĻ▓ĮĒÖöņ¦ĆņłśņØś ņ░©ņØ┤ņŚÉ ļīĆĒĢ£ ņøÉņØĖ ļČäņäØņØä ņ£äĒĢ┤, XRD ĻĖ░ļ░ś ņ×öļźśņØæļĀźņĖĪņĀĢĻĖ░ņÖĆ EBSDļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ Ēīīļŗ© ņŗ£ĒÄĖņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØä ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░, ĻĘĖ Ļ▓░Ļ│╝ļź╝ Fig 6Ļ│╝ Fig 7ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

XRD ņĖĪņĀĢ Ļ▓░Ļ│╝, Inter rotation ņĪ░Ļ▒┤Ļ│╝ No rotation ņĪ░Ļ▒┤ ļ¬©ļæÉ Ļ│ĄĒåĄņĀüņ£╝ļĪ£ Ēīīļŗ© ņŗ£ĒÄĖ ĒÅēĒ¢ēļČĆņŚÉņä£ ļīĆļČĆļČäņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ Ļ░ÉņåīĒĢ£ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

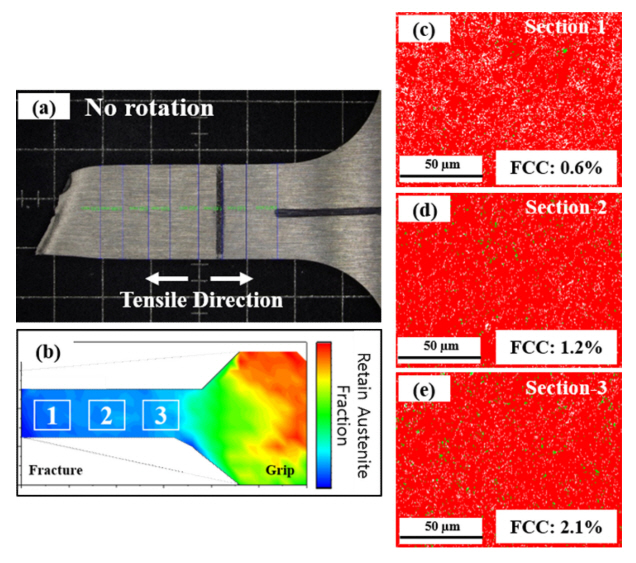

XRD ļ│┤ļŗż ņĀĢļ¤ēņĀüņØĖ ļČäņäØņØä ņ¦äĒ¢ēĒĢśĻĖ░ ņ£äĒĢ┤ EBSDļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ Ēīīļŗ© ņŗ£ĒÄĖņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØä ņĖĪņĀĢĒĢśņśĆĻ│Ā Fig 6(c~e), Fig 7(c~e)ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

XRD Ļ▓░Ļ│╝ņÖĆ ņ£Āņé¼ĒĢśĻ▓ī EBSD ļČäņäØņŚÉņä£ļÅä ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ Ēü¼Ļ▓ī Ļ░ÉņåīĒĢśņśĆņ£╝ļ®░ ĒÅēĒ¢ēļČĆņŚÉņä£ Ēīīļŗ©ļČĆļĪ£ ņØ┤ļÅÖĒĢĀņłśļĪØ ļé┤ļČĆ Ļ▓░ĒĢ©ņØś ņ”ØĻ░ĆļĪ£ ņāüļČäņ£© ņŗØļ│äņØ┤ ņĢłļÉśļŖö ņśüņŚŁņØ┤ ņ”ØĻ░ĆĒĢ£ Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż. Inter rotation ņĪ░Ļ▒┤ņØĆ ņŗ£ĒÄĖ ņāüĒā£ņŚÉņä£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØĆ ņĢĮ 18.3 % ņĀĢļÅäņśĆņ£╝ļéś, Ēīīļŗ©ļČĆņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØĆ ņĢĮ 0.4 %ļĪ£ ļČäņäØļÉśņŚłļŗż. ļśÉĒĢ£, No rotation ņĪ░Ļ▒┤ņØĆ ņŗ£ĒÄĖ ņāüĒā£ņŚÉņä£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØĆ ņĢĮ 14.0 % ņĀĢļÅäņśĆņ£╝ļéś, Ēīīļŗ©ļČĆņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØĆ ņĢĮ 0.6 %ļĪ£ ļČäņäØļÉśņŚłļŗż. ļæÉ ņĪ░Ļ▒┤ ļ¬©ļæÉ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ ļīĆĒÅŁ Ļ░ÉņåīĒĢ£ Ļ▓āņØä Ļ┤Ćņ░░ĒĢśņśĆņ£╝ļ®░, ņØ┤ļŖö ņŗ£ĒÄĖ ņāüĒā£ņŚÉņä£ ņĪ┤ņ×¼ĒĢśļŖö ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ░Ć ļ│ĆĒā£ņ£ĀĻĖ░ņåīņä▒(Transformation induced plasticity, TRIP)ņŚÉ ņØśĒĢ┤ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļĪ£ ļ│ĆĒā£ļÉ£ Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż. TRIP ĒśäņāüņØĆ ņåīņä▒ļ│ĆĒśĢ ņŗ£ ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ░Ć ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļĪ£ ļ│ĆĒā£ļÉśļ®░ Ļ░ĢļÅäņÖĆ ņŚ░ņŗĀņ£©ņØ┤ ļ¬©ļæÉ ņ”ØĻ░ĆĒĢśļŖö Ēśäņāüņ£╝ļĪ£[24,25], ņāüļīĆņĀüņ£╝ļĪ£ ņŗ£ĒÄĖ ņāüĒā£ņŚÉņä£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ ļåÆņĢśļŹś Inter rotation ņĪ░Ļ▒┤ņŚÉņä£ ļŹö ļåÆņØĆ ņĄ£ļīĆ ņØĖņןĻ░ĢļÅäņÖĆ ņŚ░ņŗĀņ£©ņØ┤ ļéśĒāĆļé£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£, ļæÉ ņĪ░Ļ▒┤ņØś ņåīņä▒ļ│ĆĒśĢņŚÉ ņØśĒĢ£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņāüļČäņ£©ņØś Ļ░Éņåīļ¤ē ņ░©ņØ┤ļź╝ Ļ┤Ćņ░░ĒĢśņśĆļŗż. Inter rotation ņĪ░Ļ▒┤ņØĆ ņĄ£ļīĆ ņĢĮ 17.9% ņĀĢļÅä Ļ░ÉņåīĒĢ£ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļéśļ®░, No rotation ņĪ░Ļ▒┤ņØĆ ņĄ£ļīĆ ņĢĮ 13.4% ņĀĢļÅä Ļ░ÉņåīĒĢ£ Ļ▓āņ£╝ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ņØ┤ļĪ£ ņØĖĒĢ┤, ļæÉ ņĪ░Ļ▒┤ņØś TRIP ĒśäņāüņØ┤ ļ░£ņāØĒĢśļŖö ņĀĢļÅäĻ░Ć ļŗ¼ļ×ÉņØä Ļ▓āņØ┤ļØ╝ ņČöņĀĢļÉśļ®░, Ļ▓ĮļÅäĻ░Æ ļśÉĒĢ£ ņåīņä▒ļ│ĆĒśĢņŚÉ ļö░ļØ╝ TRIP ĒśäņāüņØ┤ ļ░£ņāØĒĢśņŚ¼ ņ£Āņé¼ĒĢśĻ▓ī ļéśĒāĆļé£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

5. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö PBF Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ 17-4PH ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ņåīņ×¼ļź╝ ņĀüņĖĄĒĢśņśĆĻ│Ā, ņØ┤ Ļ│╝ņĀĢņŚÉņä£ Laser rotation ņĀüņÜ® ņŚ¼ļČĆņŚÉ ļö░ļźĖ ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ļ│ĆĒÖöļź╝ ņŚ░ĻĄ¼ĒĢśņŚ¼ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņŚłļŗż.

1) ļĀłņØ┤ņĀĆ ņŖżņ║ö ļĪ£ĒģīņØ┤ņģś ņĀüņÜ® ņŚ¼ļČĆņŚÉ ļö░ļØ╝ ņĄ£Ļ│Ā ņś©ļÅäņÖĆ ļāēĻ░üņåŹļÅäņØś ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, IRņĀüņÜ®ņ£╝ļĪ£ ņØĖĒĢ┤ ņÜ®ņ£ĄĒÆĆņØś Ēü¼ĻĖ░ņÖĆ ĒśĢņāüņØ┤ OO% ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż. Inter rotation ņĪ░Ļ▒┤ņØ┤ No rotation ņĪ░Ļ▒┤ļ│┤ļŗż ņĄ£Ļ│Ā ņś©ļÅäĻ░Ć ņĢĮ 1.5ļ░░ ļåÆņĢśņ£╝ļ®░, ļāēĻ░ü ņåŹļÅäļŖö ņĢĮ 3ļ░░ ļŖÉļ”¼Ļ▓ī ņĖĪņĀĢļÉśņŚłļŗż.

2) ļĀłņØ┤ņĀĆ ņŖżņ║ö ļĪ£ĒģīņØ┤ņģś ņĀüņÜ® ņŚ¼ļČĆņŚÉ ļö░ļØ╝ FCC(ņśżņŖżĒģīļéśņØ┤ĒŖĖ) ņāüļČäņ£© ņ░©ņØ┤ļź╝ Ļ┤Ćņ░░ĒĢśņśĆĻ│Ā Inter rotation ņĪ░Ļ▒┤ņØ┤ No rotation ņĪ░Ļ▒┤ļ│┤ļŗż ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņāüļČäņ£©ņØ┤ ļåÆĻ▓ī ņĖĪņĀĢļÉśņŚłļŗż. ņØ┤ļŖö ļĀłņØ┤ņĀĆ ņŖżņ║ö ĻĖĖņØ┤Ļ░Ć ļŗ¼ļØ╝ņ¦ÉņŚÉ ļö░ļØ╝ ņÜ®ņ£ĄĒÆĆņØś ņĄ£Ļ│Ā ņś©ļÅäņÖĆ ļāēĻ░ü ņåŹļÅäņØś ņ░©ņØ┤ļĪ£ FCC(ņśżņŖżĒģīļéśņØ┤ĒŖĖ) ņāüļČäņ£©ņØ┤ ļ│ĆĒÖöļÉśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3. ļæÉ ņĪ░Ļ▒┤ņŚÉ ļīĆĒĢ£ ņØĖņן ļ░Å Ļ▓ĮļÅä ņŗ£ĒŚś Ļ▓░Ļ│╝, Ļ▓ĮļÅäņÖĆ ņĄ£ļīĆņØĖņןĻ░ĢļÅä, ņŚ░ņŗĀņ£©ņØĆ ņ£Āņé¼ĒĢśĻ▓ī ļéśĒāĆļé¼ņ£╝ļéś Inter rotation ņĪ░Ļ▒┤ņØ┤ No rotation ņĪ░Ļ▒┤ļ│┤ļŗż ĒĢŁļ│ĄĻ░ĢļÅäĻ░Ć ņĢĮ 100 MPa ļé«Ļ▓ī ļéśĒāĆļéś ļåÆņØĆ ņśżņŖżĒģīļéśņØ┤ĒŖĖņØś ļČäņ£©ņŚÉ ĻĖ░ņØĖļÉ£ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

4. ļæÉ ņĪ░Ļ▒┤ņØś Ļ▓ĮļÅäņÖĆ ņĄ£ļīĆņØĖņן Ļ░ĢļÅäĻ░Ć ņ£Āņé¼ĒĢśĻ▓ī ļéśĒāĆļé£ ņøÉņØĖļČäņäØņØä ņ£äĒĢ┤ Ēīīļŗ© ņŗ£ĒÄĖņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØä ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░, ĻĘĖ Ļ▓░Ļ│╝ ļæÉ ņĪ░Ļ▒┤ ļ¬©ļæÉ TRIP ĒśäņāüņŚÉ ņØśĒĢ┤ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ Ēü¼Ļ▓ī Ļ░ÉņåīĒĢ£ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļö░ļØ╝ņä£ ņāüļīĆņĀüņ£╝ļĪ£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ ļåÆņØĆ Inter rotation ņĪ░Ļ▒┤ņØ┤ No rotation ņĪ░Ļ▒┤Ļ│╝ ņ£Āņé¼ĒĢ£ Ļ▓ĮļÅäņÖĆ ņĄ£ļīĆņØĖņןĻ░ĢļÅäļź╝ ļ│┤ņØĖ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Acknowledgmentsļ│Ė ņŚ░ĻĄ¼ļŖö ĒĢ£ĻĄŁņāØņé░ĻĖ░ņłĀņŚ░ĻĄ¼ņøÉ ĻĖ░Ļ┤ĆņŻ╝ņÜöņé¼ņŚģ ŌĆ£3DĒöäļ”░Ēīģ ĻĄŁļ░®ļČĆĒÆł ĻĄŁņé░ĒÖö ļ░Å ņŗżņ”Øņ¦ĆņøÉ ĻĖ░ņłĀĻ░£ļ░£(2/5) (EH230008)ŌĆØņØś ņ¦ĆņøÉņ£╝ļĪ£ ņłśĒ¢ēĒĢ£ ņŚ░ĻĄ¼ņ×ģļŗłļŗż.

Fig.┬Ā1.Schematics showing: (a) Dimensions of the sample (b) Laser scan pattern as a process variable

Fig.┬Ā2.IR monitoring data showing: (a) Relative temperature data obtained by IR camera during 5 layers under inter rotation and no rotation conditions and (b) 1 layer under inter rotation and no rotation conditions

Fig.┬Ā3.Optical images showing: (a)~(c) Inter rotation condition (d)~(f) No rotation condition (a),(d) Cross section view (b),(e) Melt pool width of top view (c),(f) Melt pool depth of cross section view

Fig.┬Ā4.EBSD images showing cross section: (a)~(c) Inter rotation condition (d)~(f) No rotation condition (a),(d) Phase map (b),(e) Inverse pole figure map (c),(f) Image quality map

Fig.┬Ā6.XRD measurement data mapping images showing: (a) Fractured specimen under inter rotation condition (b) XRD meausurement data mapping (c)~(e) EBSD phase map measured sections 1~3 in (b)

Fig.┬Ā7.XRD measurement data mapping images showing: (a) Fractured specimen under no rotation condition (b) XRD meausurement data mapping (c)~(e) EBSD phase map measured sections 1~3 in (b)

Table┬Ā1.Chemical composition (in wt.%) of the LPW 17-4 precipitation Hardening stainless steel powder

Table┬Ā2.Table showing the mechanical properties according to the laser scan pattern REFERENCES3. T. Maconachieand, M. Leary, B. Lozanovskiand, X Zhang, M. Qian, O. Faruqueand, and M. Brandt, Mater. Des. 183, 108137 (2019).

4. Y. J. Park, E. S. Kim, J. H. Lee, J. H. Choi, P. H. Yoon, H. J. Kang, D. H. Kim, Y. H. Park, and J. W Ko, Korean J. Met. Mater. 59, 652 (2021).

5. E. Liveraniand, S. Toschi, L. Ceschiniand, and A. Fortunato, J Mater Process Technol. 249, 255 (2017).

6. R. Singh, A. Gupta, O. Tripathi, S. Srivastava, B. Singh, A. Awasthi, S. K. Rajput, P. Sonia, P. Singhal, and K. K. Xaxena, Mater. Today. 26, 3058 (2020).

7. E. O. Olakanmiand, R. F. Cochrane, and K. W. Dalgarno, Prog. Mater. Sci. 74, 401 (2015).

8. P. Lott, H. Schleifenbaumand, W. Meiners, K Wissenbachand, C. Hinkeand, and J. B├╝ltmann, Phys. Procedia. 12, 683 (2011).

9. D. Buchbinder, H. Schleifenbaumand, S. Heidrich, W. Meiners, and J. B├╝ltmann, Phys. Procedia. 12, 271 (2011).

11. F. Trevisanand, F. Calignanoand, M. Lorussoand, J. Pakkanenand, A. Aversa, E. P. Ambrosio, and D. Manfredi, Materials. 10, 76 (2017).

13. P. Zapicoand, S. Gigantoand, J. Barreiro, and S. Martinez-Pellitero, J. Mater. Res. 9, 1273 (2020).

15. A. B. Spieringsand, M. Schoepfand, R. Kieseland, and K. Wegener, Rapid PrototypJ. 20, 6 (2014).

16. R. Rashid, S. H. Masood, D. Ruanand, S. Palanisamyand, R. R. Rashid, and M. Brandt, J Mater Process Technol. 249, 502 (2017).

17. S. M. Yeon, J. C. Yoon, T. B. Kim, S. H. Lee, T. S. Jun, Y. Son, and K. S. Choi, Metals. 12, 704 (2022).

18. S. Vunnamand, A. Sabooand, C. Sudbrackand, and T. L. Starr, AdditManuf. 30, 100876 (2019).

19. Y. Li, K. Zhou, S. B. Tor, C. K. Chua, and K. F. Leong, Int. J. Heat Mass Transf. 108, 2408 (2017).

21. Li. Yingliand, Z. Kunand, B. T. Shu, K. C. Chee, and F. L. Kah, Int. J. Heat Mass Transf. 108, 2408 (2017).

24. H. Eskandariand, H. Lashgariand, L. Ye, M. Eizadjouand, and H. Wang, Mater. Today Commun. 30, 103075 (2022).

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||