7003 알루미늄 합금의 기계적 성질 및 에너지 흡수능에 미치는 열처리 조건의 영향

Cited By

Citations to this article as recorded by  Effect of Solution Temperature and Quench Delay on the Microstructure and Mechanical Properties of an Extruded Al-Mg-Si-Cu-Mn alloy

Jisu Kim, Jeki Jung, Hyun-Seok Cheon, Byung-joo Kim, Cha-Yong Lim, Su-Hyeon Kim, Yoon Suk Choi

Korean Journal of Metals and Materials.2024; 62(2): 132. CrossRef Effect of Dissolution of η′ Precipitates on Mechanical Properties of A7075-T6 Alloy

Young-We Kim, Yong-Hee Jo, Yun-Soo Lee, Hyoung-Wook Kim, Je-In Lee

Korean Journal of Metals and Materials.2022; 60(1): 83. CrossRef Effect of Cu on the Microstructure of Al-8Zn-2.5Mg-xCu Alloys Fabricated by Twin roll casting

Dong-Guk Kim, Yong hee Jo, Yun-Soo Lee, Yong-You Kim, Hyoung-Wook Kim, Jung-Ki Kim

Korean Journal of Metals and Materials.2022; 60(4): 329. CrossRef Probability-Dependent Precipitation Strengthening Effect of Anisotropic Precipitate in Al-Mg-Si Alloy Produced by T6 Heat Treatment

Seunggyu Choi, Gwanghun Kim, Jin Pyeong Kim, Se Hoon Kim, Seung Bae Son, Seok-Jae Lee

Korean Journal of Metals and Materials.2021; 59(8): 515. CrossRef Extended Energy Conservation Law in Alloys: the Absence of Energy Non-Equilibrium

Myung Sik Choi, Han Gil Na, Changhyun Jin, Kyu Hyoung Lee

Korean Journal of Metals and Materials.2020; 58(8): 566. CrossRef Effects of Casting Conditions for Reduced Pressure Test on Melt Quality of Al-Si Alloy

Ho Sung Jang, Ho Jung Kang, Jin Young Park, Yoon Suk Choi, Sunmi Shin

Abstract

The effects of heat treatment conditions on the mechanical properties and energy absorption capacity of 7003 (Al-6Zn-0.6Mg) aluminum alloy were studied. The extruded material was heat treated at various temperatures to prepare annealed or aged specimens. Tensile tests, hardness measurements, electron backscatter diffraction characterizations, and differential scanning calorimeter analyses were carried out to investigate the mechanical properties and microstructures of the as-extruded or heat treated specimens. Axial compression tests of circular tube samples were also performed t℃haracterize their energy absorption behavior. Specific energy absorption was calculated by measuring the absorbed energy per unit weight of the tube specimen. The peak reaction force was defined as the maximum force applied during the compression test. The as-extruded material with high strength and low elongation exhibited fracture failure during the axial compression test. After a low temperature annealing at 200 or 250 ℃, the material had low strength and low energy absorption capacity. In contrast, the high temperature (300 to 400 ℃) heat treatment resulted in an increase in strength and enhancement of energy absorption capacity. The aging treatment effectively increased the strength and the energy absorption capacity. After artificial aging, fine and uniform precipitates were formed. The artificially aged specimens showed the highest yield strength and therefore exhibited the highest energy absorption capacity among the heat treated specimens. Specific energy absorption and peak reaction force were linearly proportional to the flow stress of the material.

Key words: Al-Zn-Mg alloy, heat treatment, energy absorption capacity, mechanical properties, microstructure

1. 서 론

자동차 산업에서는 기존에 자동차용 부품으로 사용되어온 철강 소재를 알루미늄 합금으로 대체하여 차량의 무게를 감소시키려는 시도들이 있어 왔다. 특히 전기 자동차, 하이브리드 자동차 등과 같은 차세대 자동차의 경우 배터리 사용과 부품 수의 증가에 따른 무게 증가를 상쇄시키고 주행 성능을 확보하기 위해 배터리 하우징과 서브 프레임, 후드 등에 알루미늄 합금이 적용되고 있다[ 1- 4]. 차량 충돌 시 안전성을 향상시키고 차체 손상을 감소시키는 크래쉬 영역 (crash zone)에도 알루미늄 합금의 적용량이 증가하고 있으며[ 5], 차량 충돌 시 외부 충격을 효과적으로 흡수하기 위하여 사용되는 부품의 에너지 흡수능을 향상시키려는 연구가 이어져 오고 있다[ 6- 9]. 에너지 흡수능은 소재가 변형되면서 흡수되는 에너지의 양으로 결정되므로 소재 물성이나 부품 형상을 제어하여 최적화 할 수 있다. 얇은 두께를 가지는 튜브 형상은 가장 일반적이고 고전적인 형상으로 에너지 흡수능에 대한 많은 연구가 이루어져왔다. 원형 튜브 형상의 경우 축방향으로 압축 하중을 받을 때 점진적 좌굴 (buckling)에 의하여 주름이 발생하면서 에너지를 흡수하게 되는데, 주름의 형상에 따른 붕괴모드 (collapse mode)는 크게 축대칭인 링 모드 (ring mode), 축비대칭인 다이아몬드 모드 (diamond mode) 및 축대칭과 축비대칭이 혼합되어 있는 혼합 모드 (mixed mode)로 구분 할 수 있다. 붕괴 모드는 튜브의 형상 비에따른 영향과 함께 소재의 항복 강도 (σy)와 탄성계수 (E)의 비 (σy/E)에 따라 전환점이 달라질 수 있다[ 10, 11]. 튜브의 점진적 좌굴에 의한 하중 (load) – 변위 (displacement) 곡선은 압축 힘이 가해지면서 하중 값이 증가하고, 접힘이 시작될 때 최고점에 이른 후 하강하는 형태를 갖는 곡선이 반복된다. 첫 접힘이 발생할 때 대부분 가장 큰 하중 값이 나타나는데 이를 최대 반력 (peak reaction force)이라고 하며, 평균 하중 (mean force)은 압축 변형 동안 튜브에 작용하는 하중의 평균값이 된다. 또한 하중 – 변위 곡선의 아래 면적을 계산한 값을 흡수 에너지 (absorbed energy)로 표현하며 흡수 에너지를 무게로 나눈 값을 특정 에너지 흡수능 (specific energy absorption)이라 한다. 한편 소재의 에너지 흡수능은 기계적 성질과 상관관계가 있을 것으로 예상할 수 있는데, 현재까지의 연구에서는 철과 알루미늄, 복합재료를 서로 비교하는 내용이 대부분이며 미세조직 변화에 따른 기계적 특성과 에너지 흡수능 간의 상관관계를 도출하는 내용은 상대적으로 적어 지속적인 연구가 필요하다[ 12]. 알루미늄 합금은 동일 소재에서도 열처리에 따라 미세조직과 기계적 특성이 달라지기 때문에 열처리 조건에 따라 변화되는 미세조직과 기계적 특성 및 에너지 흡수 거동을 연계하여 고찰할 필요가 있다. 7003 알루미늄 합금은 적절한 열처리에 의해 MgZn2 (η와 η′) 강화상을 생성함으로써 기계적 성질을 향상시킬 수 있는 것으로 알려져 있으며, 높은 피로 강도와 양호한 용접성, 압출 가공성, 내식성 등의 강점이 있어 자동차 구조 재료로 적용하기 위한 연구가 이어지고 있으며 높은 에너지 흡수능을 요구하는 범퍼빔, 크래쉬박스 등의 재료로 활용할 수 있다[ 13- 15]. 따라서 본 연구에서는 7003 합금에 대해 여러 가지 열처리 조건에 따른 에너지 흡수능을 튜브 축압축 시험을 통해 평가하였으며, 미세조직의 변화가 7003 합금의 기계적 성질과 에너지 흡수능에 미치는 영향을 고찰하였고 그 상관관계를 해석하여 알루미늄 합금의 에너지 흡수능에 미치는 주요 인자를 도출하고자 하였다.

2. 실험방법

본 연구에서 사용한 소재는 직경 30 mm의 Al-Zn-Mg계 7003 알루미늄 합금 압출재이며 압출상태의 시편은 F로 명명하였다. 유도결합 플라즈마법 (inductively coupled plasma, ICP)으로 측정한 7003 알루미늄 합금의 화학성분 분석결과를 표 1에 나타내었고, 시료명과 후속 열처리 조건을 표 2에 나타내었다. 어닐링 열처리에 따른 에너지 흡수능의 변화를 고찰하기 위해 200 ℃, 250 ℃, 300 ℃, 350 ℃, 400 ℃에서 각각 1시간 유지 후 공냉하여 O200, O250, O300, O350, O400 시편을 준비하였다. 재료의 최고 강도를 가지게 하는 목적으로 실시하는 시효 열처리는 T4 시편의 경우 470 ℃에서 1시간 유지하는 용체화처리 후 대기중에서 10 일 이상 방치하여 자연시효가 일어나도록 하였으며, T6 시편은 동일한 용체화처리 후 인공시효 (80 ℃ × 15 hr + 120 ℃ × 48 hr)를 거쳐 제조하였다. 열처리에 따른 미세조직의 변화를 관찰하기 위해 전계방사형 주사전자현미경 (field-emission scanning electron microscope, FE-SEM; Hitachi SU-6600, Hitachi High-Technologies, Japan)을 이용하여 가속 전압 15 kV 조건에서 EBSD (electron backscatter diffraction) 분석을 실시하였다. 합금의 열적 거동을 분석하기 위해 시차주사열량기 (differential scanning calorimeter, DSC; Pyris Diamond DSC, Perkin-Elmer, USA)를 이용하여 20.0 ml/min의 질소 가스 분위기에서 10 ℃ /min의 승온 속도로 70 – 600 ℃ 온도 범위에서 열량 변화를 측정하였다. 내부 생성상은 80 μm 이하 두께의 박편을 Nital (25% HNO 3+ 75% CH 3OH) 용액을 이용하여 –20 ℃, 20 V 조건에서 제트폴리싱 (jet-polishing; Tenupol-5, Struers, Denmark) 한 후, 투과전자현미경 (transmission electron microscope, TEM; JEOL-2100F, JEOL, Japan)을 이용하여 가속 전압 200 kV 조건에서 관찰하였다. 열처리에 따른 기계적 특성의 변화를 조사하기 위해 경도 측정과 인장 특성 평가를 실시하였다. 경도 시험은 마이크로 비커스 경도기 (micro-Vickers hardness tester; HM-122, Mitutoyo, Japan)를 이용하여 압입하중 0.2 kgf, 유지시간 10 초의 조건으로 실시하였다. 인장 시험은 ASTM E8 규격에 준하는 봉상 인장 시험편을 가공하여 만능재료시험기(universal testing machine; Instron 5982, Instron, USA)를 이용하여 변형 속도 0.001/s 조건으로 실시하였다. 에너지 흡수능 평가를 위한 튜브 축압축 시험은 외경 19 mm, 두께 1 mm, 높이 50 mm의 원형 튜브 시편을 가공하여 만능재료 시험기를 이용하여 변형 속도 0.001/s 조건으로 실시하였다.

3. 결과및고찰

그림 1은 EBSD 분석을 통하여 얻은 각 시편의 IPF (inverse pole figure) map과 KAM (kernel average misorientation) map을 나타낸다. 좌표는 시편의 방향을 표시하였으며 AD는 축 방향 (axial direction), RD는 원주 방향 (radial direction)을 의미한다. 결정 방향은 AD 방향을 나타내었으며 결정들이 (001), (111) 면으로 배열된 것을 확인 할 수 있다. 결정립 크기 측정 결과는 KAM map 아래에 표시하였으며 열처리 조건에 따른 결정립 크기의 차이는 적었고 이를 통해 열처리가 결정립 성장에 미치는 영향은 크지 않은 것을 알 수 있다. 하지만 열처리에 의한 회복 효과를 KAM map을 통해 관찰할 수 있는데, KAM은 특정 위치에서 이웃하는 영역과의 결정 방위차 (misorientation)를 평균 한 값으로 결정 재료에서 소성변형량을 간접적으로 표현하는 지표이다[ 16, 17].

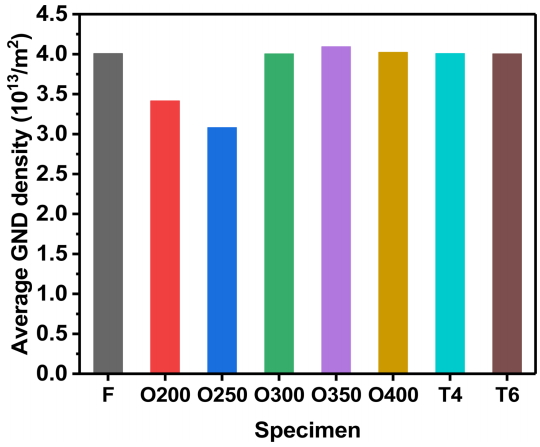

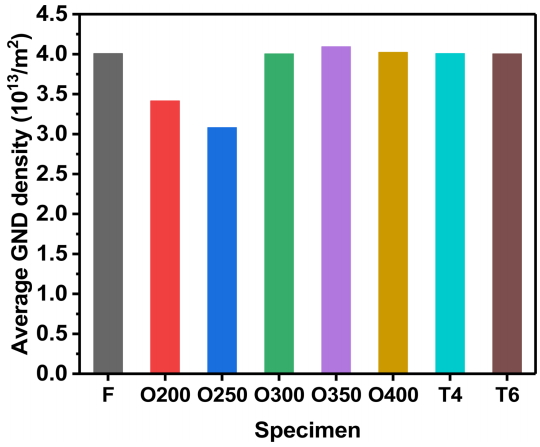

그림 2는 각 시편의 평균 기하적 필수 전위 (geometrically necessary dislocation, GND) 밀도 값을 나타낸 그래프이다[ 18]. 기하적 필수 전위는 결정 내에서 소성 변형에 관여하는 전위로 정의 할 수 있다[ 19]. KAM map으로 관찰한 바와 같이 O200, O250이 낮은 기하적 필수 전위 밀도 값을 가지는 것을 볼 수 있으므로 현저한 회복 효과를 확인할 수 있다. 이를 통해 200 – 250 ℃ 온도에서의 열처리가 압출 공정에 의해 생긴 높은 전위 밀도를 회복시키는 데 효과적임을 알 수 있다.

그림 3은 열처리 후 생성상의 변화를 보기 위하여 시험한 DSC 결과를 나타내었고 각 곡선의 피크 온도를 표 3에 나타내었다. 7000계 알루미늄 합금은 적절한 열처리 시 시효를 통한 추가적인 강도 향상을 기대할 수 있으며, 일반적인 석출 과정은 다음과 같다.

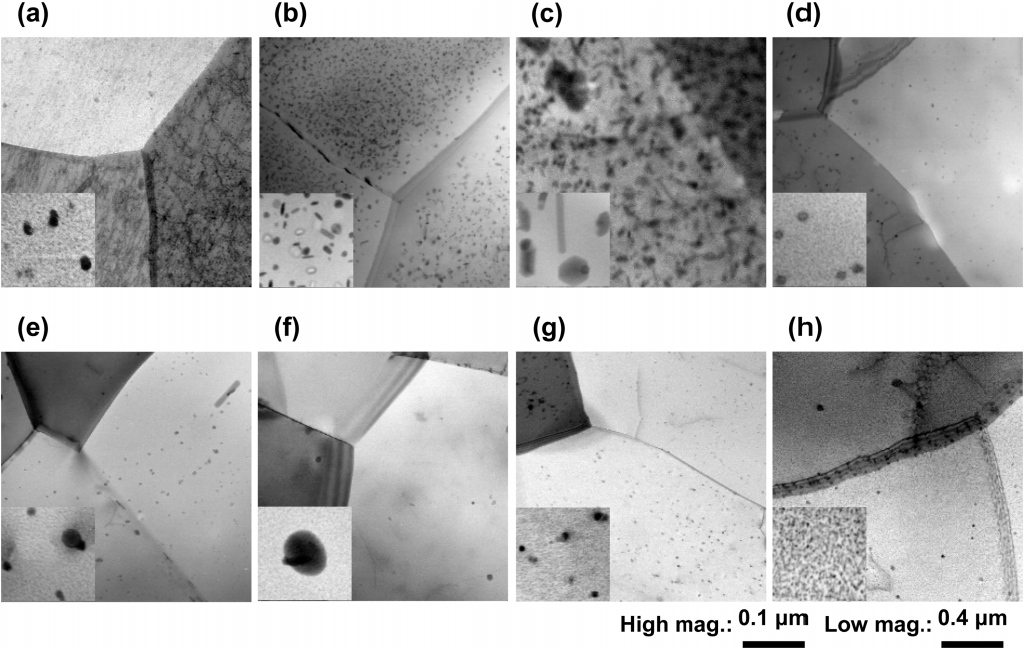

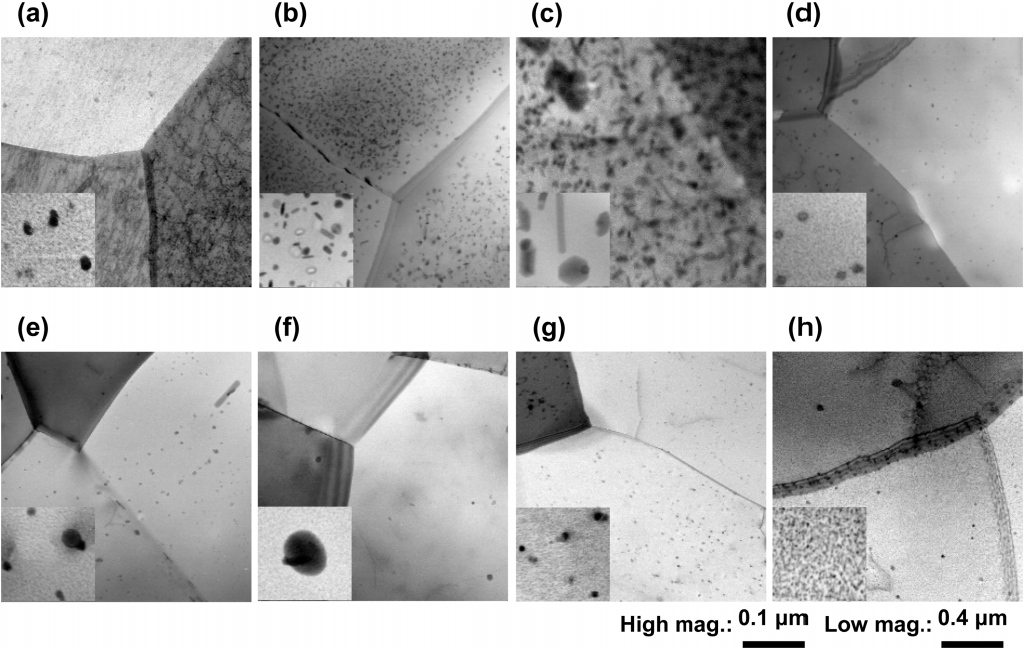

Zn, Mg 원소가 포함된 합금을 공정 온도 이하에서 열처리한 후 급냉하면 과포화 고용체가 되며 적절한 시효 처리에 의해 GP zone과 준 안정상인 η´상을 거친 후 평형상인 η상을 형성한다. 피크 1′과 6′은 흡열 피크로 각각 GP zone과 석출상의 용해와 관련된다 [ 20, 21]. 피크 2, 3, 4는 발열 피크로 각각 η′상 석출, η′상에서 η(η 2)상으로 변태, η(η1)상의 석출과 관련되며 [ 22- 24] 발열 피크 5는 η (η 2, η4-7)상의 형성과 관련되는 것으로 보고된다 [ 25]. DSC 분석 결과에서 F, O350, O400, T4에서 관찰되는 GP zone 용해 피크 (피크 1′)의 경우 O200, O250에서는 관찰되지 않았다. 그리고 O200의 275 ℃ 부근 발열 피크는 안정한 η (η 2, η4-7)상으로의 상변태로 판단된다. 따라서 250 ℃ 이하의 온도로 어닐링 시 GP zone이 용해되었거나 더욱 안정한 η′ 또는 η상으로 변태한 것으로 볼 수 있다. O300, O350, O400, T4의 경우 흡열, 발열 피크 온도가 거의 일치함을 보이는데, 석출상이 300 ℃ 부근에서 용해되므로 석출상의 재고용 및 이후 자연시효를 통한 재석출이 일어난 것으로 보인다. O300은 피크 4가 관찰 되지 않았는데 열처리 시 안정한 상이 용해되지 않고 잔존한 것으로 판단된다. O300, O350, O400, T4는 피크 1′이 거의 같은 위치에서 관찰이 되었지만 F는 조금 더 높은 온도 구간에서 관찰되었는데, 피크 1′의 최대점 온도는 GP zone 클러스터의 크기가 커질수록 증가하는 것으로 알려져 있으므로 [ 23] GP zone 클러스터가 성장한 것으로 판단된다. T6의 첫 번째 큰 흡열 피크 (3′)는 η′상의 용해 피크로 보이며 인공시효 열처리로 η′상이 석출되었음을 판단할 수 있다[ 20, 21]. DSC 분석 결과로 F, O300, O350, O400, T4에는 GP zone이, T6에는 η′이, O200, O250에는 η가 존재하는 것으로 판단하였다. 그림 4는 열처리에 따른 석출상의 변화를 관찰한 TEM BF (bright filed) 이미지이다. 시편 F에서는 Zr 첨가로 생성된 분산상인 Al 3Zr 상 [ 22, 25, 26]의 분포와 압출 과정에서 발생한 전위를 확인할 수 있다. O200과 O250에서는 석출상 (η)을 관찰 할 수 있었고 O200보다 O250에서 석출상의 크기가 크므로 상대적으로 높은 온도에서의 열처리에 의해 열처리에 의해 석출상들이 성장한 것으로 볼 수 있다[ 27]. O300, O350, O400의 경우 어닐링 온도가 높을수록 Al 3Zr 상의 크기가 커지는 것으로 볼 수 있으며 [ 28], F에 존재하던 석출상들은 300 ℃ 이상의 온도에서 재고용되고 이후 상온에 방치되었을 때 자연시효 되었을 것으로 보이며 석출상은 관찰되지 않은 것으로 보아 GP zone 상태로 존재하는 것으로 판단된다. 그러나 인공시효를 거친 T6에서는 미세하고 균일한 석출상의 분포를 관찰 할 수 있으며 이는 η′상으로 판단된다[ 29].

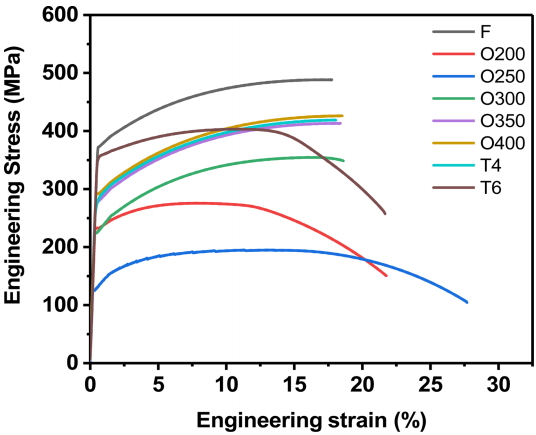

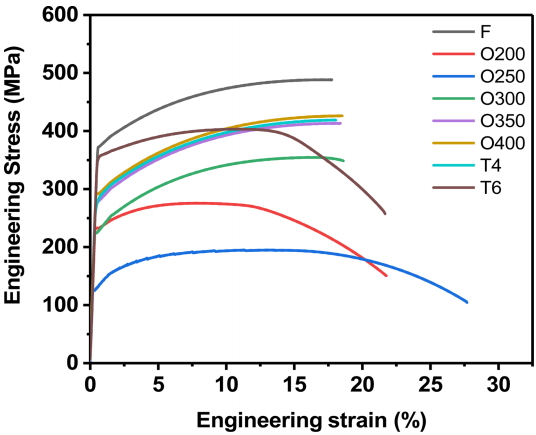

표 4는 열처리에 따른 경도 시험 결과와 인장 시험 결과를 제시하였고 그림 5는 인장 곡선을 나타내었다. 가장 낮은 경도 값을 가지는 O250이 가장 낮은 인장 강도, 항복 강도 및 가장 높은 연신율 값을 가지는 것을 확인 할 수 있다. F는 가장 높은 인장 강도, 항복 강도 및 낮은 연신율을 가지고 있는데, 이는 시편 가공 후 열처리를 진행한 다른 시편들과 달리 열처리를 하지 않은 F의 경우 압출에 의한 가공 경화 효과로 인하여 강도가 증가한 것으로 판단된다. 인장 곡선에서 F, O300, O350, O400, T4는 최대 인장 강도 지점 이후 네킹 (necking)이 거의 일어나지 않고 파괴된 것을 알 수 있다. 이에 반해 O200, O250, T6는 네킹이 일어난 이후에도 연신되는 것을 알 수 있다.

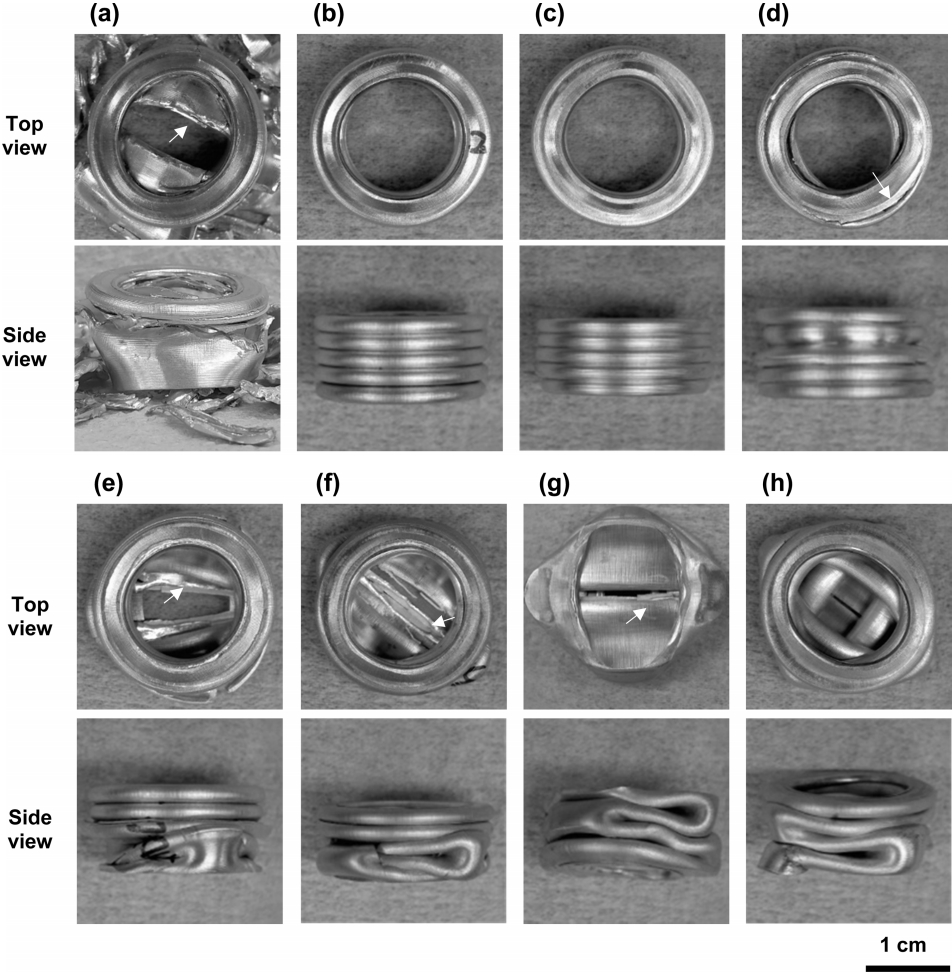

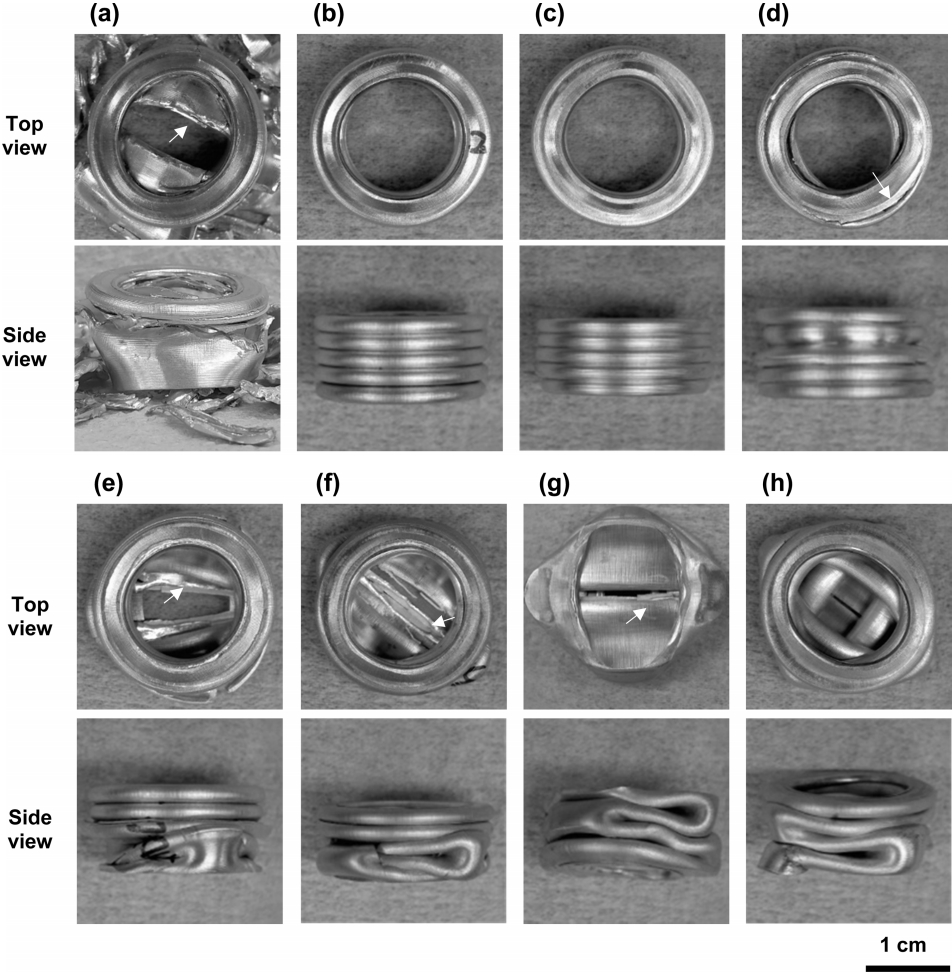

그림 6은 7003 알루미늄 합금 튜브의 축압축 시험 후 시편의 형상을 보여준다. 그림의 화살표는 부분 파괴가 일어난 부분을 가리킨다. 시편 F는 첫 번째 접힘 이후 완전 파괴가 일어났으며 이는 낮은 연신율 때문인 것으로 판단된다. 시편 O200, O250, O300에서 붕괴 모드는 링 모드로 나타났으며 O350, O400, T4, T6에서는 혼합 모드가 나타남을 확인하여 비교적 낮은 항복 강도를 갖는 경우 링 모드가 발생하는 것을 알 수 있다. O300, O350, O400, T4는 주름부에 부분 파괴를 관찰 할 수 있었는데 특히 다이아몬드 모드가 발생한 부분에서 집중적으로 관찰되었다. 따라서 형상학적 요인으로 다이아몬드 모드 주름에 응력 집중이 커져 파괴가 일어난 것으로 보인다. T6는 다이아몬드 모드가 발생하여도 부분 파괴가 육안으로 확인되지 않았으며 인장 특성과 비교할 때 네킹 이후에도 연신됨을 볼 수 있으며 미세조직학적으로는 미세하고 고르게 분산된 석출상에 의해 강도와 연신율 모두 증가하였기 때문인 것으로 판단된다.

그림 7은 튜브 축압축 시험을 통하여 얻은 하중 – 변위곡선을 나타내었으며 표 5는 여러 가지 열처리에 대한 에너지 흡수 거동 결과를 나타내었다. F는 첫 번째 접힘 이후 부분적으로 파괴가 일어나면서 파괴에 따른 압축 곡선이 나타났다. 링 모드가 발생한 O200, O250, O300에서는 일정한 크기의 압축 곡선이 반복되는 것을 볼 수 있으며 혼합 모드가 발생한 O350, O400, T4, T6에서 모드에 따른 압축 곡선 차이를 볼 수 있으며 다이아몬드 모드 부분에서 비교적 낮은 반력과 큰 변위를 가져 에너지 흡수능이 저하됨을 관찰 할 수 있었다[ 7, 30].

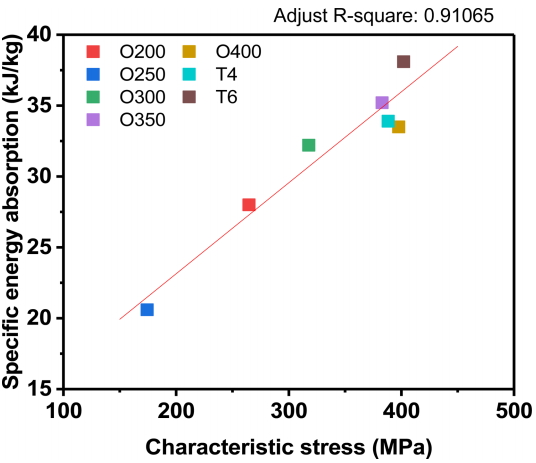

그림 8은 특정 에너지 흡수능과 기계적 특성의 상관관계를 알아보기 위해 나타낸 그래프이다. 특정 에너지 흡수능과 기계적 특성 간의 선형 관계는 수정 결정 계수 (adjust R-square)를 이용하여 비교하였고 그 결과 특정 에너지 흡수능에 가장 크게 영향을 미치는 소재의 기계적 특성은 항복 강도인 것으로 판단된다. 석출상이 성장하고 결정립 내부 전위가 감소하여 강도가 저하된 O200 및 O250은 상대적으로 낮은 에너지 흡수능을 갖는 반면, 시효 효과에 의하여 강도가 증가한 O300, O350, O400, T4, T6는 상대적으로 높은 에너지 흡수능을 보이고 있다. 특히, 인공시효에 의하여 가장 높은 항복 강도를 갖는 T6의 경우 가장 높은 에너지 흡수능을 보임을 확인 할 수 있다.

원형 튜브의 에너지 흡수능 연구는 평균 하중을 도출하는 방법으로 진행되었으며, 특정 에너지 흡수능 (SEA)은 평균 하중 (Fm)에 변위 (s)와 무게 (M)를 고려하여 식 1로 표현 할 수 있다. Alexander [ 31]에 의하면 링 모드 발생 시 평균 하중 (F m)은 식 2와 같이 항복 강도 (σy), 튜브의 두께 (t) 및 튜브의 평균 지름 (D)의 함수로 표현된다.

식 2에서 형상학적 변수를 제외하면 평균 하중과 항복 강도가 비례 관계를 가지는 것을 알 수 있다. 이후 많은 연구를 통해서 개량된 수식이 제안되었으며, Hanssen [ 32] 의 경우 항복 강도와 인장 강도의 평균값으로 정의한 특성 응력 (characteristic stress)을 제시하였다. 특성 응력 (σ o) 은 식 3으로 정의할 수 있으며 여기서 σ u는 인장 강도를 의미한다.

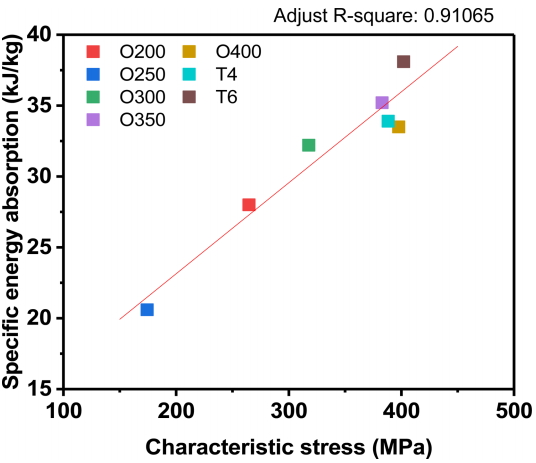

그림 9는 특성 응력과 특정 에너지 흡수능의 상관관계를 알아보기 위해 나타낸 그래프이다. 수정 결정 계수 비교 결과 항복 강도보다 더욱 높은 상관관계를 보이는 것을 볼 수 있다. 인장 곡선 ( 그림 5)에서 보는 바와 같이 7003 합금은 항복점 이후에도 상당한 가공 경화가 발생하므로 에너지 흡수능을 결정하는 재료 인자로서 특성 응력이 더 적합함을 알 수 있다.

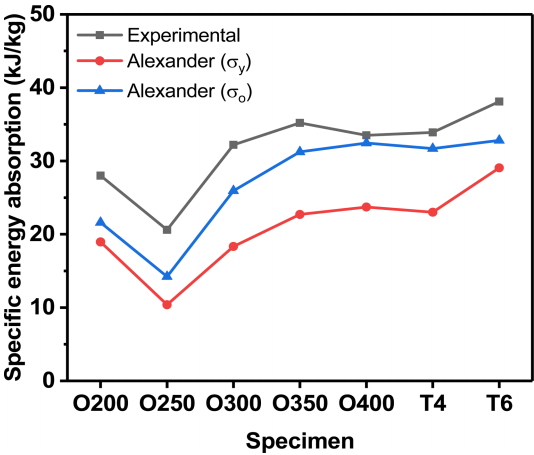

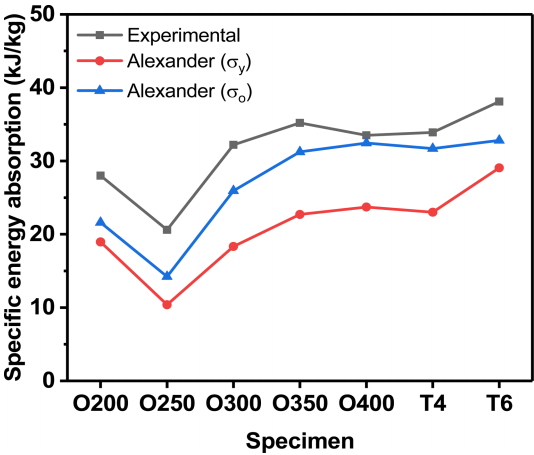

그림 10은 실험적으로 구한 특정 에너지 흡수능을 Alexander 모델과 비교한 그래프이다. 항복 강도와의 관계를 나타낸 고전적인 관계식과 항복 강도 대신 특성 응력을 적용한 식을 비교하였을 때 특성 응력을 적용한 식이 실험결과에 더 가까운 값을 나타내는 것을 확인할 수 있다.

에너지 흡수능의 평가에 있어서 최대 반력도 고려할 필요가 있다. 차량의 에너지 흡수재로 사용되기 위해서는 충돌 시 차체의 손상을 방지할 수 있어야 하므로 최대 반력의 제어는 필수요소이다. 그림 11에서 최대 반력과 기계적 특성을 비교하였으며 항복 강도와 가장 선형에 가까운 비례 관계를 보이는 것을 확인 할 수 있다. 최대 반력은 첫 접힘이 발생 할 때 관찰되므로 재료의 소성변형이 시작하는 시점에서의 응력과 직접적인 관련이 있게 된다. 따라서 최대 반력과 재료의 항복 강도 간의 선형적인 비례 관계가 관찰되는 것으로 이해할 수 있다.

4. 결 론

7003 알루미늄 합금 압출재의 미세조직 관찰, 경도 시험, 인장 시험 및 튜브 축압축 시험을 통하여 다음과 같은 결론을 도출하였다.

1. 압출 상태의 경우 높은 강도를 가지고 있으나 낮은 연신율로 인하여 튜브 축압축 시 파괴가 발생하였다.

2. 200 ℃, 250 ℃에서 어닐링 한 경우 석출상이 성장하고 결정립 내부 전위가 감소하므로 낮은 강도를 가지게 되고 이로 인하여 에너지 흡수능도 저하되었다.

3. 300 ℃, 350 ℃, 400 ℃에서 어닐링한 경우와 T4 열처리를 한 경우 석출상이 재고용되고 자연시효 효과가 나타나 높은 강도를 가지게 되며 이로 인하여 에너지 흡수능도 증가하였다.

4. T6 열처리를 한 경우 석출상이 재고용되고 이후 인공시효 과정을 통해 미세하고 균일한 석출물이 생성되어 높은 강도를 가지게 되며 가장 우수한 에너지 흡수능을 나타내었다.

5. 특정 에너지 흡수능과 최대 반력은 모두 항복 강도와 비례 관계가 있음을 알 수 있었으며, 특정 에너지 흡수능의 경우 항복 강도와 인장 강도를 모두 고려한 특성 응력과 가장 관련성이 높음을 확인하였다.

Acknowledgments

이 연구는 재료연구소 주요사업 (PNK6140)의 연구비 지원을 받아 수행되었습니다.

Fig. 1.

IPF (inverse pole figure) and KAM (kernel average misorientation) maps of the 7003 aluminum alloy: (a) F, (b) O200, (c) O250, (d) O300, (e) O350, (f) O400, (g) T4 and (h) T6.

Fig. 2.

Average GND (geometrically necessary dislocation) density of the 7003 aluminum alloy.

Fig. 3.

DSC (differential scanning calorimeter) results of 7003 aluminum alloy.

Fig. 4.

TEM bright field images of 7003 aluminum alloy: (a) F, (b) O200, (c) O250, (d) O300, (e) O350, (f) O400, (g) T4 and (h) T6.

Fig. 5.

Tensile test results of 7003 aluminum alloy.

Fig. 6.

Axial compression results of 7003 aluminum alloy tubes: (a) F, (b) O200, (c) O250, (d) O300, (e) O350, (f) O400, (g) T4 and (h) T6.

Fig. 7.

Load – Displacement curves of 7003 aluminum alloy tubes.

Fig. 8.

Correlations between mechanical properties and specific energy absorption of 7003 aluminum alloy tubes: (a) tensile strength, (b) yield strength, (c) elongation and (d) hardness.

Fig. 9.

Correlations between characteristic stress and specific energy absorption of 7003 aluminum alloy tubes.

Fig. 10.

Correlations between experiential result and theoretical models of 7003 aluminum alloy tubes.

Fig. 11.

Correlations between mechanical properties and peak reaction force of 7003 aluminum alloy tubes: (a) tensile strength, (b) yield

strength, (c) elongation, (d) hardness and (e) characteristic stress.

Table 1.

Chemical compositions of tested 7003 aluminum alloy (wt%).

|

Mg |

Zn |

Mn |

Cu |

Ti |

Fe |

Si |

Cr |

Zr |

Al |

|

0.57 |

6.0 |

- |

- |

0.01 |

0.10 |

0.05 |

0.08 |

0.12 |

Bal. |

Table 2.

Temper conditions of 7003 aluminum alloy.

|

Specimen |

Temper designation |

Temper condition |

|

F |

F |

as extruded |

|

O200 |

O |

200 °C 1 hr |

|

O250 |

250 °C 1 hr |

|

O300 |

300 °C 1 hr |

|

O350 |

350 °C 1 hr |

|

O400 |

400 °C 1 hr |

|

T4 |

T4 |

470 °C 1 hr → water quenching |

|

T6 |

T6 |

470 °C 1 hr → water quenching → 80 °C 15 hr + 120 °C 48 hr |

Table 3.

Peak temperatures of 7003 aluminum alloy (°C).

|

Specimen |

Peak 1´ |

Peak 2 |

Peak 3 (3´) |

Peak 4 |

Peak 5 |

Peak 6´ |

|

F |

163 |

180 |

207 |

236 |

282 |

308 |

|

O200 |

- |

- |

- |

- |

276 |

303 |

|

O250 |

- |

- |

- |

- |

- |

306 |

|

O300 |

131 |

169 |

189 |

- |

- |

330 |

|

O350 |

142 |

175 |

203 |

223 |

- |

311 |

|

O400 |

142 |

174 |

205 |

225 |

- |

311 |

|

T4 |

141 |

170 |

209 |

230 |

- |

311 |

|

T6 |

- |

- |

212 |

232 |

- |

303 |

Table 4.

The results of hardness and tensile test of 7003 aluminum alloy.

|

Specimen |

Hardness (HV) |

Tensile strength (MPa) |

Yield strength (MPa) |

Elongation (%) |

|

F |

116.0 |

488.7 |

374.7 |

20.2 |

|

O200 |

79.1 |

276.3 |

232.3 |

21.4 |

|

O250 |

50.2 |

195.3 |

127.3 |

27.1 |

|

O300 |

74.5 |

354.7 |

224.7 |

18.9 |

|

O350 |

84.9 |

413.7 |

278.3 |

17.8 |

|

O400 |

86.4 |

425.0 |

290.7 |

18.7 |

|

T4 |

102.2 |

419.0 |

282.0 |

17.7 |

|

T6 |

117.0 |

403.6 |

356.2 |

22.2 |

Table 5.

Axial compression test results of 7003 aluminum alloy tubes.

|

Specimen |

Peak reaction force (kN) |

Mean force (kN) |

Absorbed energy (J) |

Specific energy absorption (kJ/kg) |

|

O200 |

13.8 |

8.7 |

218.1 |

28.0 |

|

O250 |

9.9 |

6.4 |

160.5 |

20.6 |

|

O300 |

15.5 |

9.9 |

247.8 |

32.2 |

|

O350 |

16.9 |

10.8 |

274.4 |

35.2 |

|

O400 |

16.3 |

10.5 |

264.6 |

33.5 |

|

T4 |

17.0 |

11.0 |

267.7 |

33.9 |

|

T6 |

20.5 |

11.6 |

297.1 |

38.1 |

REFERENCES

1. J. Lee, H. J. Bong, Y. S. Kim, Y. Lee, Y. Choi, and M. G. Lee, Mechanical Properties and Formability of HeatTreated 7000-Series High-Strength Aluminum Alloy: Experiments and Finite Element Modeling. https://doi.org/10.1007/s12540-019-00353-9. (2019).  2. J. Baumeister, J. Weise, E. Hirtz, K. Höhne, and J. Hohe, Proc. Mater. Sci. 4, 317 (2014).  3. W. S. Miller, L. Zhuang, J. Bottema, A. J. Wittebrood, P. D. Smet, A. Hazler, and A. Vieregge, Proc. Mater. Sci. 280, 37 (2000).  4. D. C. Balderach, J. A. Hamilton, E. Leung, M. C. Tejeda, J. Qiao, and E. M. Taleff, Mater. Sci. Eng. A. 339, 194 (2003).  5. N. Movahedi, S. M. H. Mirbagheri, and S. R. Hoseini, Met. Mater. Int. 20, 757 (2014).   6. A. A. A. Alghamdi, Thin-Walled Struct. 39, 189 (2001).  7. G. Lu and T. X. Yu, Energy absorption of structures and materials. Woodhead Publishing, Cambridge, UK (2003).

8. A. Baroutaji, M. Sajjia, and A.-G. Olabi, Thin-Walled Struct. 118, 137 (2017).  9. R. B. Shinde and K. D. Mali, Mali, IOP Conf. Ser.: Mater. Sci. Eng. 346, 012054 (2018).  10. V. Tvergaard, Int. J. Solids Struct. 19, 845 (1983).  11. S. R. Guillow, G. Lu, and R. H. Grzebieta, Int. J. Mech. Sci. 43, 2103 (2001).  12. N. Drusina, R. Mahapatra, A. Abdul-Latif, R. Baleh, C. Wilhelm, P. Stoyanov, and O. S. Es-Said, J. Mater. Eng. Perform. 17, 755 (2008).   13. M. J. Kim, K. Y. Kim, G. J. Euh, Y. M. Rhym, and K. A. Lee, Korean J. Met. Mater. 53, 169 (2015).  14. Z. Kwak, S. Rzadkosz, A. Garbacz-Klempka, M. PerekNowak, and W. Krok, Arch. Foundry Eng. 15, 59 (2015).   15. H. He, X. Wu, C. Sun, and L. Li, Mater. Sci. Eng. A. 745, 429 (2019).  16. D. N. Githinji, S. M. Northover, P. J. Bouchard, and M. A. Rist, Mater. Trans. A. 44, 4150 (2013).   17. S. H. Kim, J. H. Kang, K. Euh, and H. W. Kim, Met. Mater. Int. 21, 276 (2015).   18. D. P. Field, P. B. Trivedi, S. I. Wright, and M. Kumar, Ultramicroscopy. 103, 33 (2005).  19. C. Moussa, M. Bernacki, R. Besnard, and N. Bozzolo, IOP Conf. Ser. Mater.: Sci. Eng. 89, 012038 (2015).  20. L. Hadjadj, R. Amira, D. Hamana, and A. Mosbah, J. Alloys Compd. 462, 279 (2008).  21. M. Kumar and N. G. Ross, J. Mater. Process. Technol. 231, 189 (2016).  22. A. Deschamps and Y. Bréchet, Mater. Sci. Eng. A. 251, 200 (1998).  23. X. J. Jiang, B. Noble, B. Holme, G. Waterloo, and J. Tafto, Metall. Mater. Trans. A. 31, 339 (2000).   24. J.-G. Heo, Y.-S. Lee, M.-S. Kim, H.-W. Kim, and Y.-D. Kim, Korean J. Met. Mater. 57, 396 (2019).   25. J. Buha, R. N. Lumley, and A. G. Crosky, Mater. Sci. Eng. A. 492, 1 (2008).  26. B. Morere, C. Maurice, R. Shahani, and J. Driver, Metall. Mater. Trans. A. 32, 625 (2001).   27. K. G. Krishna, K. Sivaprasad, K. Venkateswarlu, and K. C. H. Kumar, Mater. Sci. Eng. A. 535, 129 (2012).  28. A. R. Eivani, H. Ahmed, J. Zhou, and J. Duszczyk, Mater. Sci. Eng. A. 527, 2418 (2010).  29. S. Liu, S. Wang, L. Ye, Y. Deng, and X. Zhang, Mater. Sci. Eng. A. 677, 203 (2016).  30. K. R. F. Andrews, G. L. England, and E. Ghani, Int. J. Mech. Sci. 25, 687 (1983).  31. J. M. Alexander, Q. J. Mech. Appl. Math. 13, 10 (1960).   32. A. G. Hanssen, M. Langseth, and O. S. Hopperstad, Int. J. Impact Eng. 24, 475 (2000).

|

|