1. 서 론

적층 제조 (Additive Manufacturing, AM) 공정은 4차 산업혁명의 핵심 기술로 이에 대한 연구가 활발히 진행되고 있다 [1-5]. 적층제조 공정 중 하나인 고에너지 직접 적층법 (Direct Energy Deposition, DED)은 분말 (또는 와이어) 형태의 원재료를 분사하면서 레이저와 같은 고에너지 열원을 이용해 용융시켜 적층하는 방식을 뜻한다 [6-8]. DED 적층공정은 모재 또는 적층 대상 부품 표면이나 국부 영역에 금속 와이어나 분말을 공급하고 여기에 레이저 (laser) 또는 전자빔 (electron beam)을 이용하여 용융 및 급속 응고를 거쳐 적층하는 공정을 말하며 [8], 하나의 구조물을 제조할 때 여러 가지 다른 종류의 금속 분말을 사용할 수 있어 경사조성재료 제작에 매우 유리하다 [9,10]. 한편, 원자력발전소의 많은 부속 및 부품들은 사용 목적 및 환경에 따라 복합적인 재료들로 제작되어 사용되고 있다 [11]. 특히, 원전 냉각계통의 배관 및 밸브 등에는 다수의 이종금속 용접부가 존재하는 것으로 알려져 있다 [12]. 특히, 붕산수가 주입되고 325 °C의 온도와 15 MPa의 압력으로 유지되는 1차 냉각계통 배관 (primary coolant piping)에는 Alloy 600 니켈합금재료가 접합 재료로 사용되고 있다 [13,14]. 그러나 Alloy 600 니켈 합금 재료는 1차수 응력부식균열 (Primary Water Stress Corrosion Cracking, PWSCC)에 취약하기 때문에 1970년대부터 응력부식균열의 발생사례가 다수 보고 되어왔다 [13,15]. Alloy 600 니켈합금재료를 대체하여 오스테나이트계 스테인리스강과 페라이트계 저합금이 접합되어 사용되고 있으나, 이종금속 용접부에서는 재료물성의 차이로 인해 다양한 금속학적 문제가 발생하기 쉽다. 그러므로 이종접합에서 발생하는 문제를 완화시키기 위해서는 계면부에서 급격한 열적/물리적 특성 변화가 나타나지 않는 것이 매우 중요하다. 최근 연구가 되고 있는 경사조성재료 (Functionally Gradient Material, FGM) [16-21]의 개념을 이용하면 용접부 조성을 점진적으로 변화시켜서 이종금속접합의 문제점을 보완할 수 있을 것으로 기대된다 [22]. 그러나, 3D적층 가공된 금속재료를 비롯하여 용접 및 접합 법으로 제조된 원자력발전소용 부품들 내부에서는 반복적인 열팽창 및 수축으로 인해 잔류응력이 발생하기 쉽다. 실제로, 열영향부 (Heat Affected Zone, HAZ)에는 경(hard)하고 인성(toughness)이 낮은 미세조직들이 형성되기 쉬어 HAZ 성질을 저하시키는 것으로 보고되고 있다 [23,24]. 이에 따라, ASME Section에서는 후열처리 (Post-Weld Heat Treatment, PWHT)공정을 필수로 수행하도록 규정하고 있다 [25-27]. 그러나 냉각계통에서 주로 사용하는 300계열의 스테인리스강은 PWHT 후 예민화 (Sensitization) 현상이 발생 가능한 것으로 알려져 있다 [5]. 예민화 현상은 500~800 °C에서 스테인리스강을 장시간 열처리하면 결정립계 내부의 Cr이 결정립계면으로 이동하면서 탄소와 결합하여 Cr 과잉 탄화물을 생성시키는 현상이다. 이 때 생성된 탄화물은 입계 주변에 Cr 고갈지역 (Cr-depleted zone)을 형성시키고 이로 인해 입계부식이 가속화되어 조기 파단을 유발하게 된다 [28-30]. Lima [31]의 연구 결과에 따르면 스테인리스강 316L은 500 °C부터 예민화 현상이 발생했다고 한다. Atanda [32]는 750~900 °C에서 1~2시간의 짧은 열처리는 완전한 예민화가 나타났지만, 8시간 이상의 장시간 열처리에서는 탈예민화 (Desensitization)가 발생하였다. 또한 Li [33]의 연구에서는 650 °C에서 짧은 열처리에서는 예민화 현상이 발생하지 않았다. 현재까지 PWHT를 통한 예민화 현상에 대한 연구는 동일소재로 3D 적층 제조된 적층품과 용접된 소재에 관한 적은 수의 연구가 있었으나, 두 가지 합금을 3D 적층 제조한 경사조성재료의 예민화 현상 연구는 전무한 현실이다.

본 연구에서는 DED 적층 제조된 경사조성재료를 이용해 PWHT 처리를 수행하였고 이에 따른 미세조직과 기계적 특성의 변화를 알아보았다. 이를 위해 오스테나이트계와 페라이트계 금속을 경사조성재료 형태로 DED 적층 제조하여 제작하였다. 적층 제조된 FGM 시편을 이용하여 예민화 현상이 발생 가능한 온도범위에서 PWHT 처리하였고 그에 따른 미세조직 변화를 전자현미경으로 면밀히 관찰하였다.

2. 실험 방법

그림 1(a)는 DED로 적층한 적층물의 모식도로서 서로 다른 합금조성을 가지는 5개의 층을 보여준다. 각 층은 Type 316L 스테인리스강 (Stainless Steel, SS)과 저합금강 (Low Alloy Steel, LAS) 2가지 분말이 서로 다른 비율로 혼합되어 적층된 구조를 가지고 있다. 각 층의 혼합비율은 표 1에 정리하였다. 본 연구에서 사용된 Type 316L 분말과 LAS 분말의 입도는 45~150 μm 수준으로 서로 동일한 입도를 가진 분말들이 사용되었다. 적층에 사용된 공정은 레이저빔 크기 800 μm, 스캔속도 14 mm/s, 초점거리 9 mm, 그리고 레이저 출력 500W 등이었다. 레이저 스캐닝 방법으로는 X 방향으로 일방향 적층 후 그 위에 Y방향으로 다시 일방향 적층하는 Orthogonal 법을 적용하였다. 총 5층을 S45C 기판 위에 적층 하였으며, 제일 아래층 (E층)은 100% LAS 분말을 이용해 10 mm 높이로 적층되었다. 이후 중간 3개의 층 (B, C, D)은 5 mm 높이로 각각 SS 25%: LAS 75%, SS 50% : LAS 50%, SS 75% : LAS 25% 의 무게 비율로 혼합된 분말을 이용해 적층되었다. 가장 위층 (A층)은 다시 10 mm 높이로 100% Type 316L SS 분말을 이용해 적층되었다 (그림 1a).

열처리 영향을 조사하기 위해 DED 법으로 적층된 시편들을 이용해 후열처리 실험을 수행하였다. 열처리 전에 시편의 표면에 델타글레이즈 (Deltaglaze, SiO2)를 도포하여 산화를 방지하였다. 모든 시편들은 10 °C/min의 속도로 승온 되었으며 각각 700 °C, 900 °C, 1100 °C에서 4시간 유지 후 상온까지 로냉 되었다. As-built와 열처리 후의 미세조직 변화를 알아보기 위해 Scanning Electron Microscope (SEM, JSM-7100F)에 장착된 Energy Dispersive Spectroscopy (EDS, EDAX-TEAM XP) 분석과 Electron Back Scatter Diffraction (EBSD, TSL Hikari Super)을 이용해 미세조직을 분석하였다. EBSD 분석 프로그램은 OIM Analysis 8을 활용하였고 Invers Pole Figure (IPF), Image Quality (IQ), Kernel Average Misorientation (KAM) 그리고 Phase 지도 등을 확인하였다. 결정립계를 조사하기 위하여 에칭을 수행하였고, 이때 에칭용액은 HCl (3) : Glycerol (2) : HNO3 (1) 비율을 사용하였다. 광학현미경 (100배율) 관찰을 통해 시편의 기공을 관찰하였다. 이 후 Image J 프로그램을 이용하여 두 시편에 대한 기공분율을 정량적으로 계산하였다. 이후 SEM (JSM-7100F)를 이용하여 결정립계에 생성되는 Cr 및 탄화물을 확인하였다. 한편, 비커스 경도 측정은 적층물의 Y면에 대하여 A층에서 E층까지 순차적으로 측정하였다. 이 때 사용된 조건은 하중 100 g, 유지시간 10 sec, 500배율, 측정간격 0.5 mm 등이었다.

3. 결과 및 고찰

3.1 DED적층 가공된 경사조성재료

그림 1(b)는 가로 50 mm, 세로 110 mm, 높이 35 mm, 무게 3.1 kg로 DED 적층 가공된 경사조성재료 소재의 거시 사진을 보여주고 있다. FGM 적층물은 적층방향으로 표면이 거친 DED 특유의 굴곡진 형태를 보였으며 (흰색 사각) 육안으로도 총 5개 층을 구분할 수 있었다. 한편, S45C 기판 표면에는 금속 분말입자들이 분말형태로 흡착된 부분 (흰색 원)도 있었다. 기존 이종접합에서는 적층물 간에 균열과 박리가 보고되기도 하였으나 [34] 본 연구에서 제조된FGM 적층물에서는 이러한 결함이 발생하지 않았다. 또한, 적층물과 S45C 기판 사이에서도 박리 및 균열이 발생하지 않고 온전한 DED 적층품이 성공적으로 얻어졌다.

DED 적층된 경사조성재료의 각 층에 대한 기공분율은 오스테나이트계 분말이 많은 A층이 가장 낮은 기공분율 (0.11)이 측정되었다. 이후 B층 (0.148)과 C층 (0.172) 그리고 D층 (0.236)까지 기공분율은 점진적으로 증가하였으나, E층의 기공분율 (0.788)은 크게 증가하였다. 이는 DED 적층공정시 레이저 조건을 Type 316L에 적합한 최적의 조건으로 적용되었기 때문에 페라이트 분말함량이 100%로 적층된 E층에서는 분말의 용융이 완벽히 이루어지지 않아 기공분율이 크게 증가한 것으로 추측된다. 따라서 경사조성재료의 건정성을 위해서는 각 층별로 최적의 레이저 조건을 적용해야 할 것으로 판단된다.

3.2 열처리에 따른 경사조성재료의 미세조직 분석

그림 2는 열처리 전후의 OM사진으로 각 층과 계면을 나타내었다. As-built와 700 °C 시편에서는 비드 (bead)선과 용융풀 (melt pool)을 관찰할 수 있었으나, 900 °C 시편과 1100 °C 시편내부에서는 비드선을 관찰할 수 없었다. 이는 고온으로 갈수록 물질 확산이 용이해져 비드와 용융풀간의 경계부 차이가 약해짐을 의미한다. 100% Type 316L로 적층된 A층에서는 열처리 온도가 높아질수록 결정립 크기가 증가하는 경향이 분명하게 나타났다. 한편, 900 °C 시편과 1100 °C 시편의 경우는 As-built와 700 °C 시편보다 A층과 B층 사이의 계면 (IA-B)을 쉽게 구별할 수 있었다. 이는 열처리에 의해서 A층과 B층 사이의 조직적인 차이가 커졌기 때문으로 생각된다. 즉, B층에서는 A층과 달리 열처리 후 오스테나이트 조직 (밝은색 지역)과 페라이트 조직 (어두운색 지역)이 혼합되어 결정립계가 보다 명확하게 구별된다 [35]. B층과 C층 사이 (IB-C)는 모든 시편에서 층간 구별이 가능하였다. C층에서는 모든 시편에서 마르텐사이트가 생성되었고, 결정립 크기 또한 앞선 A, B층에 비해 미세하였다. C층과 D층 사이 (IC-D)는 As-built가 다른 시편에 비해 층간 구분이 어려운 반면, 700 °C 시편은 D층의 결정립도가 C층보다 더 조대하여 구분이 용이하였다. 반면, 900 °C 시편과 1100 °C 시편의 경우는 D층에서 더 미세한 결정립 크기가 얻어졌다. D층과 E층의 사이 (ID-E)에서는 모든 시편에서 층간 구별이 보다 뚜렷하였다. 특히, 700 °C 열처리 수행된 E층에서는 D층과의 경계면 바로 아래에서 ~170 μm 두께의 등축정 페라이트 층이 발견되었다 (붉은색 화살표). 이 등축정 페라이트 층은 마르텐사이트 조직이 템퍼링 효과로 변태된 결과로 추측된다. D/E층 경계면에서 비정상 결정립 성장 (abnormal grain growth) 거동이 나타나 온도가 더 높은 900 °C, 1100 °C 열처리 시편들에서보다 더 조대한 페라이트 결정립도가 얻어졌다.

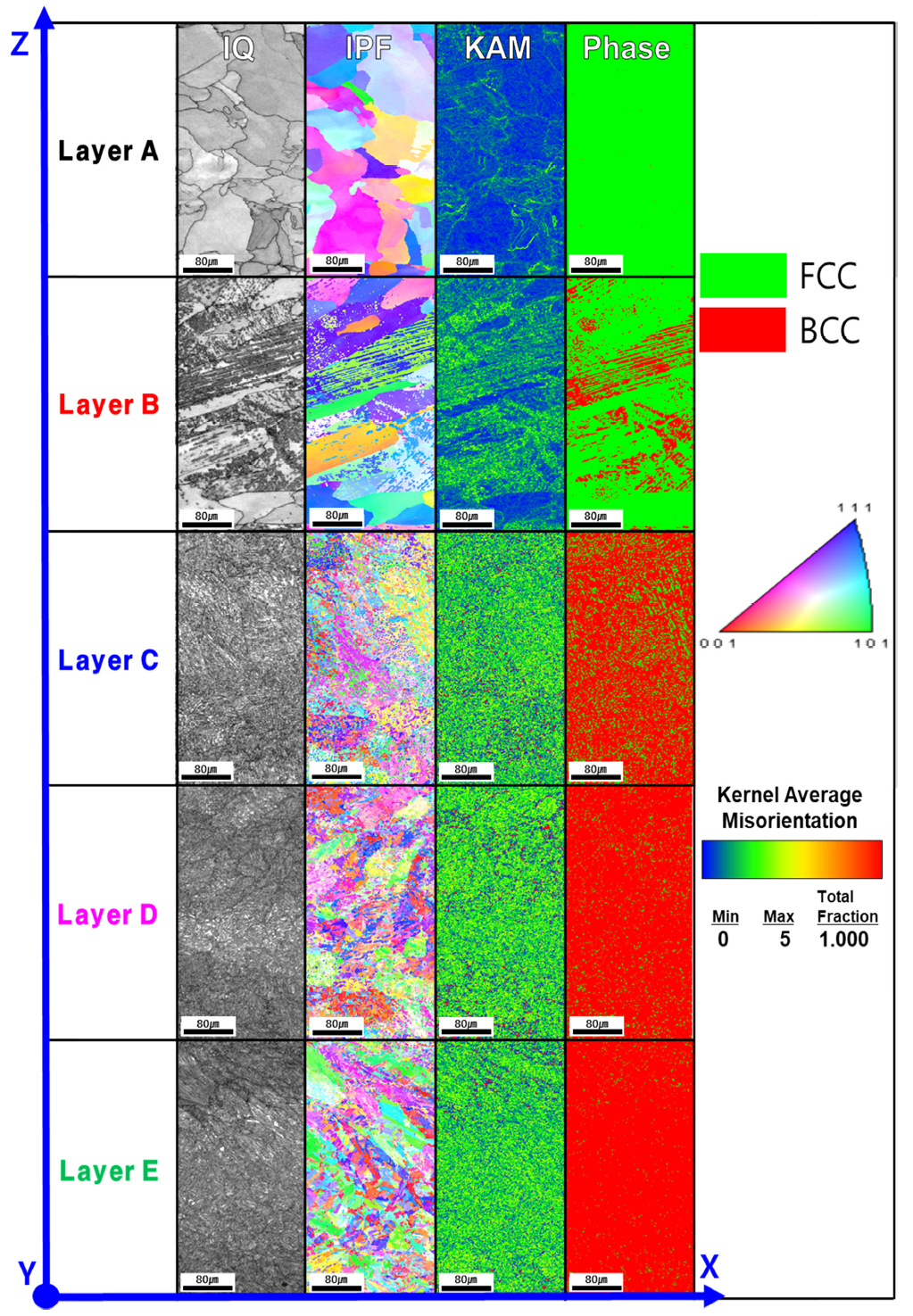

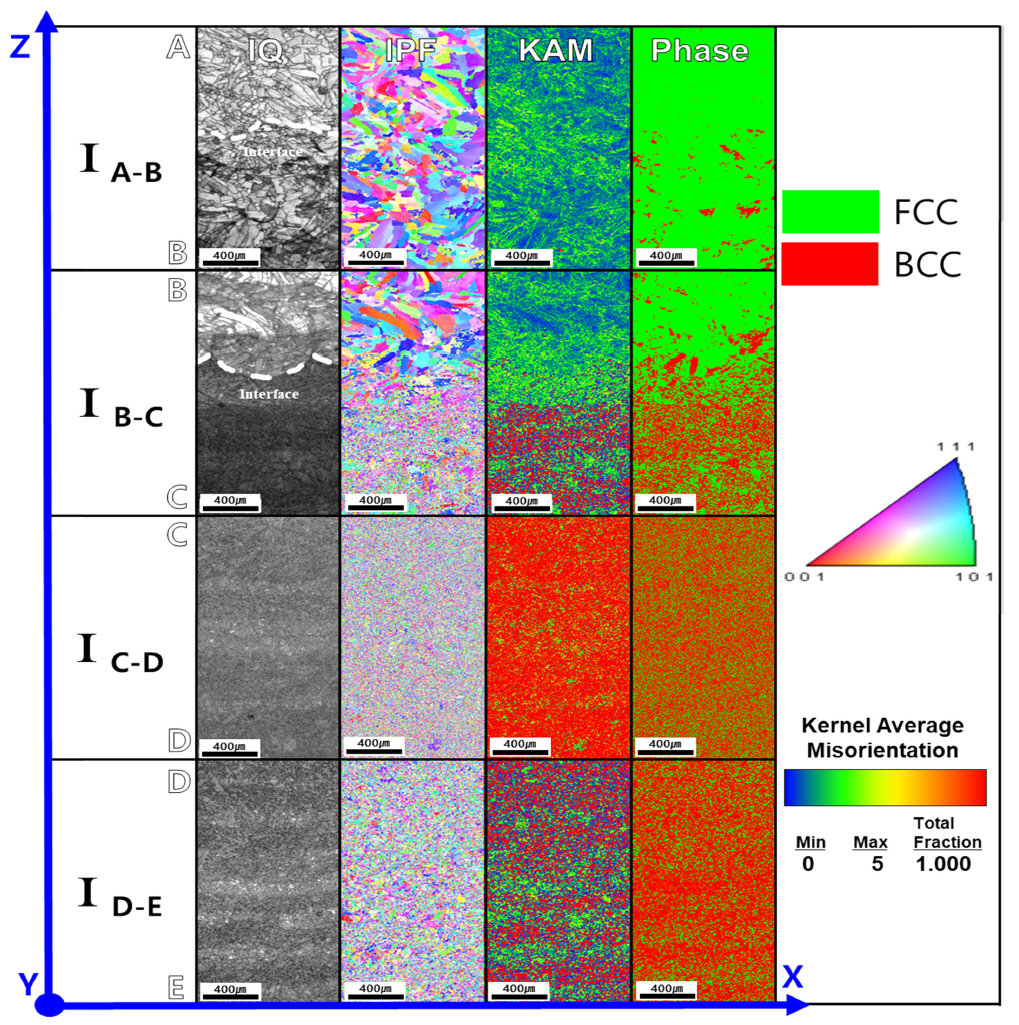

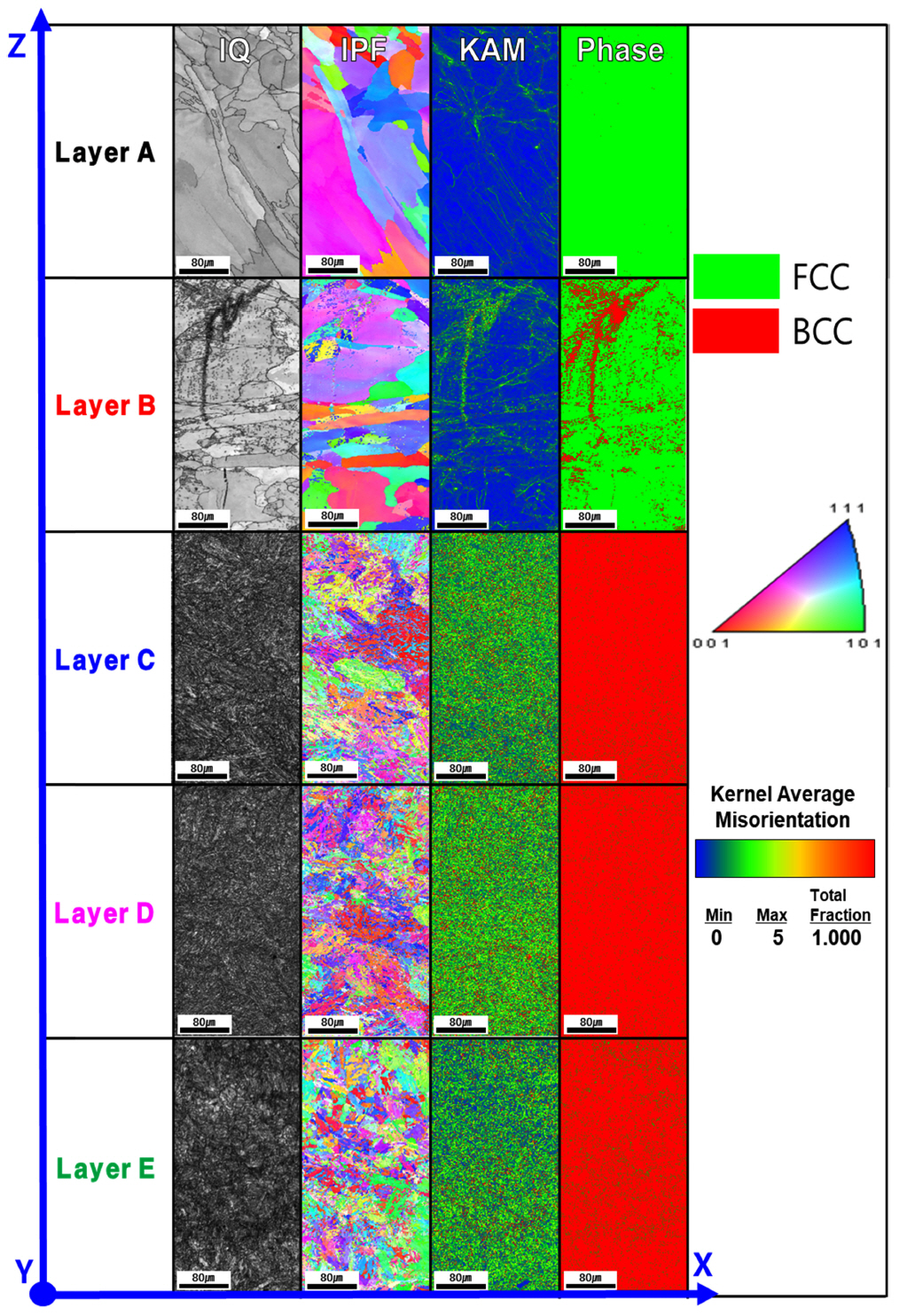

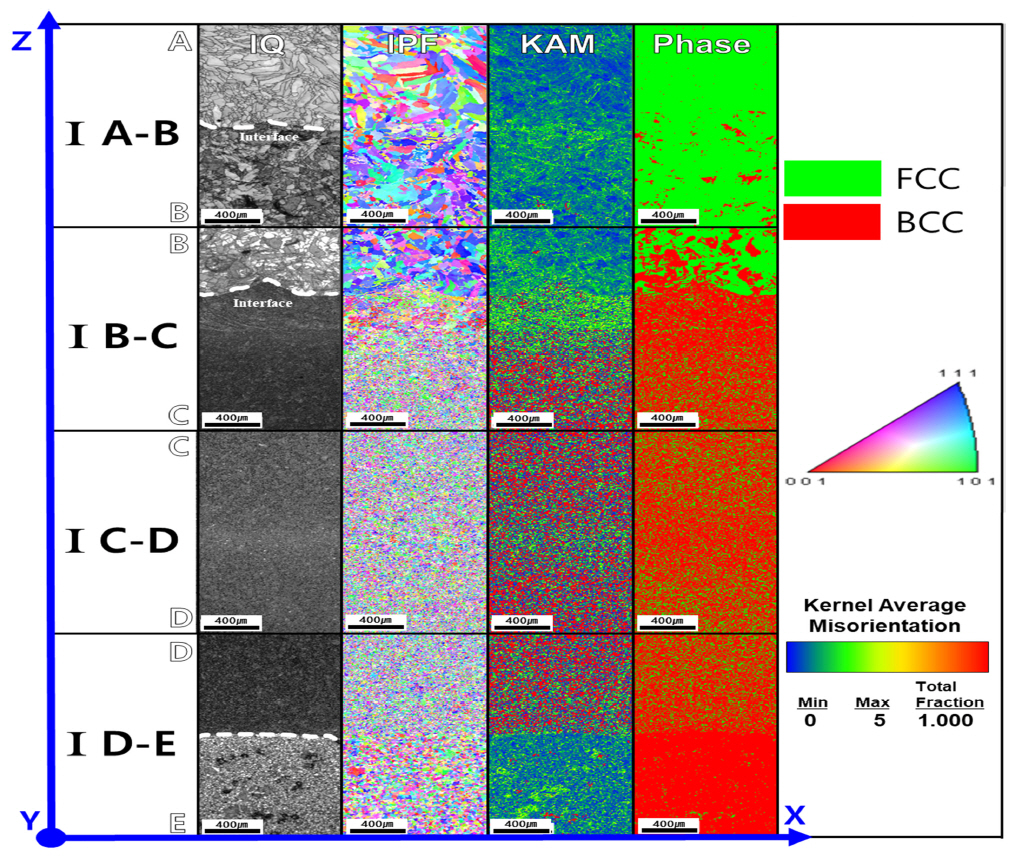

그림 3은 As-built시편에 대한 EBSD 분석 결과를 보여주며 이를 통해 얻어진 상분율 정보가 표 2에 정리되어 있다. A층은 예상대로 거의 100% 오스테나이트 상으로 이루어져 있었고 결정립들이 비교적 조대하였다. KAM 지도에서는 결정립계면에서 높은 KAM수치가 나타났다. B층부터 마르텐사이트 상이 생성되어 FCC와 BCC가 혼합된 조직이 관찰되었다. FCC와 BCC 상분율은 각각 80.3%와 19.7%로 FCC 상분율이 A층 대비 감소하였다. C층과 D층에서는 마르텐사이트 상과 페라이트 상 그리고 잔류오스테나이트 상이 미세하게 혼합된 형태로 이루어져 있었고, 상분율은 FCC 19.2%, BCC 80.8%로 BCC상분율이 FCC상분율보다 더 높았다. 한편, 가장 아래층인 E층은 주로 마르텐사이트와 페라이트 상으로 구성되어 있었다. 그림 4는 As-built의 계면 EBSD 결과로 IA-B와 IB-C를 제외한 계면에서는 계면 구분이 어려웠다. 또한 IA-B와 IB-C의 B층은 낮은 KAM수치를 보였으나 C층부터 E층까지 KAM 수치가 비교적 높았다. 통상적으로 EBSD-KAM값이 높을수록 (붉은색) 마르텐사이트 분율이 높다는 것을 의미한다 [36,37]. IB-C를 제외하고는 각 층별 KAM 수치가 거의 비슷해 KAM 지도를 통한 경계면 구분은 거의 불가능 하였다.

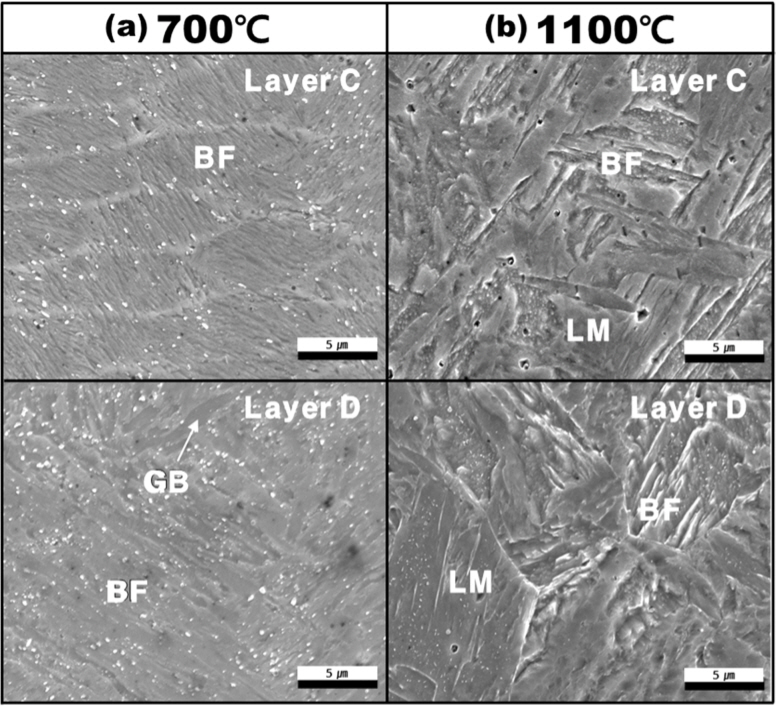

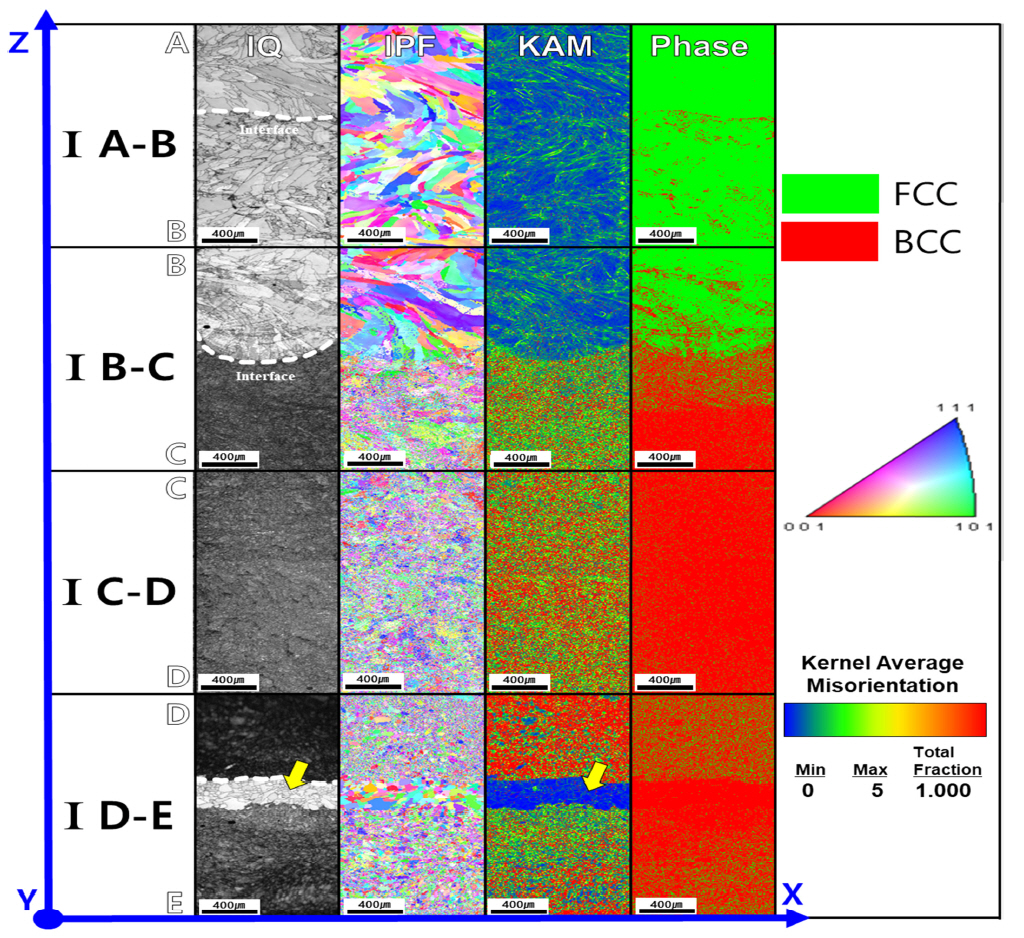

그림 5는 700 °C 시편의 각층에 대한 EBSD 분석 결과이다. 앞선 As-built와 유사하나 B층에서 결정립 내부에 마르텐사이트가 존재하지 않았으며, 각 층의 결정립 크기가 커진 것을 확인할 수 있었다 [38,39]. C층과 D층에서는 마르텐사이트-오스테나이트 (Martensite-Austenite, MA)를 갖는 입상형 베이나이트 (Granular Bainite, GB)와 베이나이틱 페라이트 (Bainitic Ferrite, BF)가 관찰되었다 [40,41]. 일반적으로GB와 BF의 형상은 평평한 판 형태 (GB)와 폭이 넓고 긴 바늘 형태들이 모여있는 형태 (BF)로 알려져 있으며, SEM (그림 6)으로 확인된 C층과 D층의 미세조직은 GB와 BF의 형상과 유사하여 GB와 BF로 볼 수 있다. 한편, 700 °C 시편의 계면에 대한 EBSD 결과 (그림 7)를 보면 As-built와 비교해 IA-B 에서 IC-D까지 결정립 크기가 변한 것 외에는 큰 차이가 없었다. 그러나 그림 2의 광학사진에서 관찰된 조대한 등축정 페라이트 층 이ID-E의 계면 아래에서 (노란 화살표) 다시 확인되었다. 이페라이트 층의 KAM 수치는 타 지역대비 매우 낮기 때문에 마르텐사이트 조직으로부터 재결정된 것으로 추측된다 [36,37].

그림 8은 900 °C 시편의 각층 내부의 EBSD 분석 결과로 700 °C 시편과 비교해 결정립 크기는 커지고KAM 값은 낮아졌다. 앞선 As-built와 700 °C 시편의 B층에서 나타난 결정립 내부의 마르텐사이트 상은 900 °C 시편에서는 현격하게 줄었다. C층과 D층에서는 탬퍼드 마르텐사이트와 유사한 조직이 관찰되었다. E층은 700 °C 시편과 유사하게 등축정 페라이트 상으로 변태되어 있었고 다만 결정립 크기가 더 커졌다. 그림 9는 900 °C 시편의 계면부에 대한 EBSD 관찰 결과이다. IA-B와 IB-C는 비드선과 등축정으로 계면이 구분되었다. IC-D는 마르텐사이트와 오스테나이트 그리고 페라이트가 미세한 혼합 상으로 있었으며, 계면부는 낮은 KAM 수치와 높은 BCC 상분율로 구분되었다. ID-E에서는 열처리 후 잔류응력 해소로 D층과 E층의 계면을 쉽게 구분할 수 있었다.

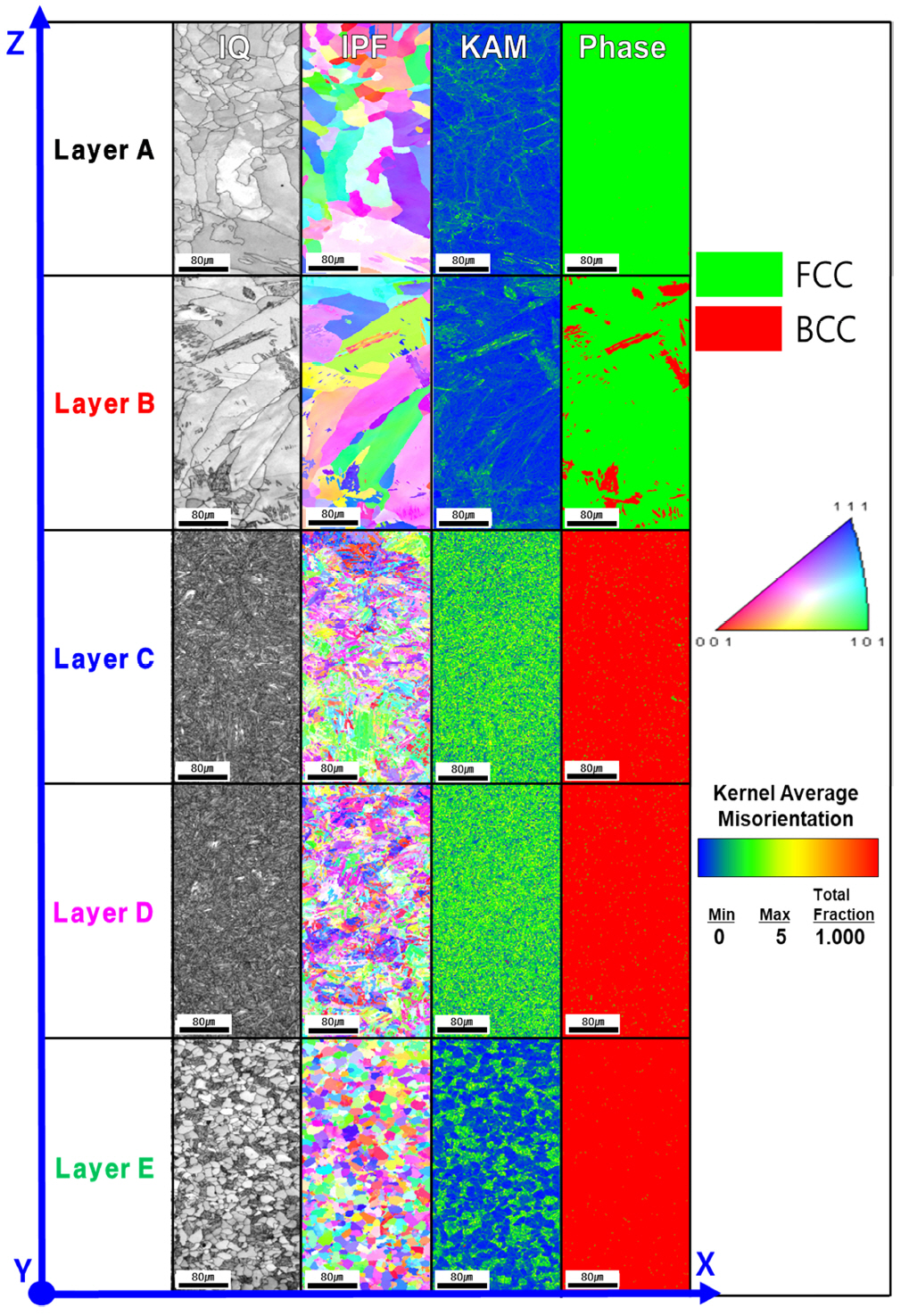

그림 10과 11은 1100 °C 시편의 각층 내부와 계면에 대한 EBSD 분석 결과이다. A층은 앞선 시편들에 비해 결정립 크기가 확연히 커졌고, 매우 낮은 KAM수치를 보였다. B층은 여러 상들이 혼합된 형태를 보였고, 다른 열처리 소재에 비해 BCC 상분율이 높았다 (표 3). C층도 여러 상이 혼합되었지만, IPF 지도에서는 크게 (101)방향과 (001)방향을 가지는 BCC 결정립으로 구분되었다. KAM 수치는 900 °C 시편과 비교해 약간 높은 값을 나타났으며, Phase 지도에서는 여전히 BCC 상분율이 높았다. D층의 IPF 지도에서는 C층과 달리 유사한 방향성을 가지는 결정립은 없었고, 미세하게 혼합된 상들로 구성되어 있었다. 또한, C층과 D층에서는700℃의 시편에서 나타난 GB는 발견되지 않았고, 대신 BF와 판상형 마르텐사이트 (Lath Martensite, LM)가 생성되는 것을 확인할 수 있었다 (그림 6). 가장 아래층인 E층은 등축정 페라이트 상이 생성되었으며, 매우 조대한 결정립 크기를 가지고 있었다. IA-B (그림 12)는 A층에서도 BCC 상분율이 생성되었고, B층은 높은KAM 수치가 나타났다. 특히 IB-C 에서는 IA-B 보다 상분율 차이가 현격하게 나타났다. KAM지도에서도 B층으로 높은 수치를 가지고 있어서 구분이 용이하였다. IC-D는 여전히 미세한 혼합 상으로 계면 구분이 어려웠다. 반면, ID-E는 IQ, IPF, KAM, Phase의 지도에서 계면을 확실히 구분할 수 있었다.

3.3 열처리에 따른 결정립계의 예민화 현상 분석

Type 316L-탄소강 이종접합 시 스테인리스강에 혼입된 탄소는 예민화 현상을 발생시킬 수 있어 각별한 주의가 필요하다. DED로 제조된 FGM 적층물에도 동일한 문제가 발생할 수 있으므로 열처리 전/후 시편에 대하여 결정립계를 따라SEM-EDS 분석을 수행하였다. SEM-EDS분석은 Type 316L 분말이 첨가되지 않는 E층을 제외한 나머지 층에 대하여 수행되었다. 표 3은 As-built의 결정립계와 결정립 내부에 대하여 SEM-EDS 점 분석 (point analysis) 결과이다. A층에 적층된 원료분말의 산술적인 평균 Cr 함량은 17.1wt% 이었지만 DED 적층 후에 측정된 Cr 함량은 이보다 약간 낮은 ~15.5 wt% 수준이었다. 표 3은 As-built의 A층에서 결정립계를 따라 Cr과 탄소 함량 변화가 나타나지 않았음 보여준다. B층에서도 A층과 유사하게 Cr과 탄소 함량이 결정립계에서 증가하지 않았다. 한편, A층과 B층은 결정립계가 뚜렷하여 EDS 분석이 용이한 반면에, C층과 D층은 결정립계가 불분명하여 관찰하기가 어려웠다.

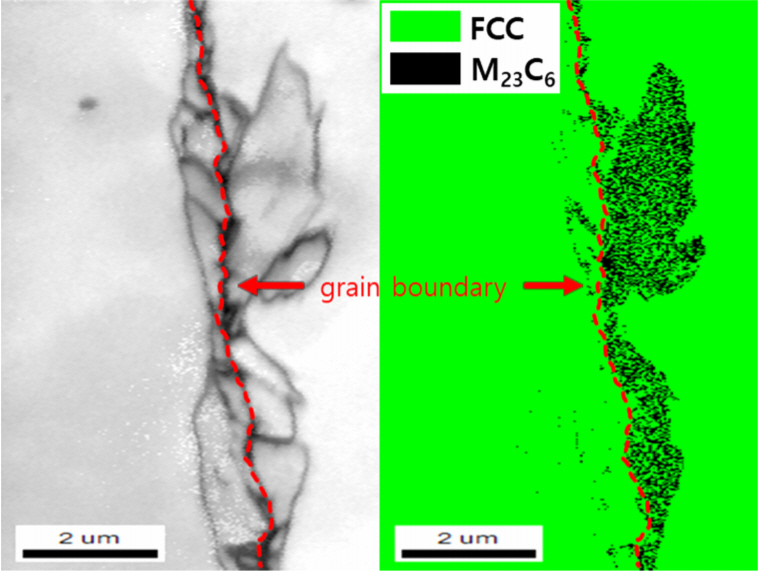

한편, 열처리 온도 700 °C부터는 결정립 내부의 Cr이 결정립계로 이동하는 예민화 현상이 발생할 수 있는 온도이다. 700 °C 시편에서 예민화 현상이 발생 되었는지를 알아보기 위해 As-built시편의 경우와 동일하게A-E층에 대하여 SEM-EDS 분석을 수행하였다. 그림 12는 As-built의 결정립계 대한 SEM-EDS 점 분석과 선 분석 (line analysis)의 측정 위치를 보여준다. 표 4는 그림 12의 각 층에서 조성 변화를 SEM-EDS 점 분석한 결과를 보여주고 있다. A층에서는 결정립계 부근에서 Cr의 함량이 결정립 내부에 비해 약 1 wt% 정도 높았고, 탄소 함량도 결정립내부에 비해 약 2 wt% 정도 높았다. B층의 경우도 A층과 동일하게 결정립계에서 Cr함량이 더 높았다. 특히 결정립계와 내부의 차이는 ~3 wt% 수준으로 A층보다 더 많은 차이를 보였다. 탄소 함량도 결정립계가 결정립 내부보다 ~3 wt% 정도 높았다. 표 4의 탄소 함량은 SEM-EDS를 통해 측정되었기 때문에 절대량은 부정확하지만 상대비교는 가능한 것으로 판단되었다. 전반적으로 700 °C 시편에서는 결정립계를 따라 Cr과 탄소가 증가하는 양상이 나타났는데 그 원인은 결정립계를 따라 Cr 과잉 탄화물 (M23C6)이 생성되었기 때문으로 추측된다. 실제로 B층의 계면에 대한 고배율 EBSD분석을 수행하여 결정립계에 탄화물 생성을 확인하였다. 그림 13은 결정립계와 결정립내부의 Cr과 탄소 함량 차이가 발생한B층의 EBSD분석결과이다. EBSDphase지도 내 결정립계를 따라 탄화물 (M23C6)이 검출되었다. 이는 결정립계를 따라 Cr과 탄소 함량이 증가되는 현상이 탄화물 생성에 의한 예민화 현상임을 보여준다. 그러나 C와 D층에서는 결정립계면과 결정립 내부에서 Cr과 탄소의 함량 차이가 크게 나타나지 않았다. 이는 상대적으로 Cr 함량이 낮아서 예민화 현상이 나타나기 어려웠기 때문으로 사료된다.

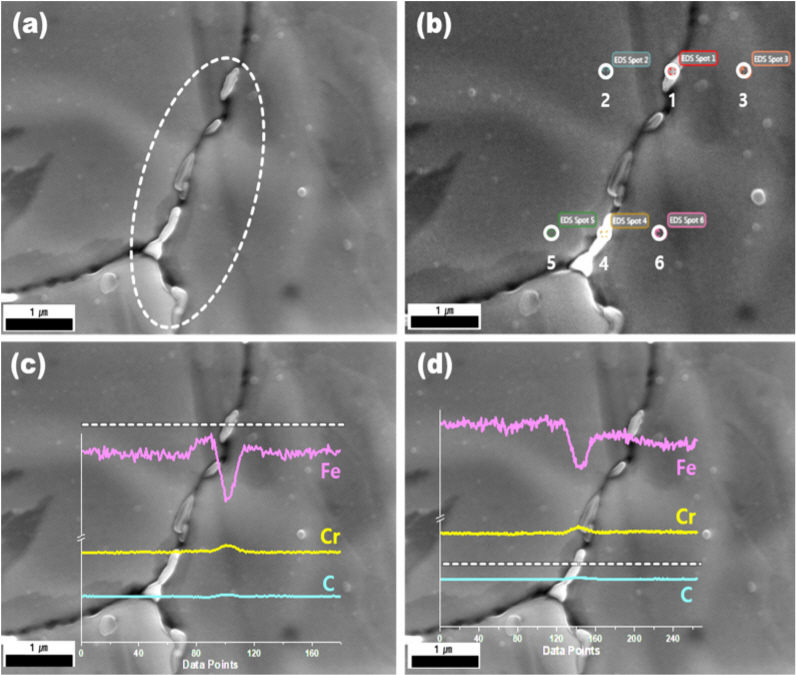

그림 14(a)는 결정립계 주변 (700 °C-B층)의 고배율 SEM사진이며, 결정립계에 석출물이 생성된 것을 보여주고 있다 (흰색 원). 결정립계의 석출물과 결정립 기지에 대한 Cr, Fe, 그리고 탄소의 함량 변화를 알아보기 위해 SEM-EDS 점 분석을 하였다 (그림 14(b)). 각 위치별 조성 측정 결과는 표 5에 나타내었다. 결정립계에 생성된 석출물 (position 1,4)은 결정립 기지에 비해 Cr은 1~4 wt%, 탄소는 2~4 wt% 가량 증가하였고, Fe는 2~8 wt% 가량 감소하였다. 그림 14(c-d)는 그림 14(b)의 석출물에 대한 SEM-EDS선 분석결과를 보여준다 (흰색 점선). 그 결과표 5로 확인된 SEM-EDS 점 분석 결과와 동일하게 결정립계의 석출물은 결정립 기지에 비해 Cr과 탄소 함량이 증가하는 반면 Fe함량은 감소하였다. 탄화물 생성의 초기단계는 오스테나이트 결정립계에서 Cr 고갈영역 (Crdepleted zone)을 만드는 석출물이 생성되고, 이 석출물은 다른 곳에 비해 높은 Cr과 탄소 함량을 가진다 [42]. Trent [43]와 Kolli [44]의 연구에서도 결정립계에 생성된 석출물에 대한 SEM-EDS 분석결과, Cr과 탄소 함량이 증가하는 반면 Fe함량은 감소된 것이 보고되었다. 그러므로 700 °C 시편의 B층에서 생성된 석출물은 탄화물 생성의 초기단계로 판단된다. 이러한 탄화물 생성으로 700 °C 시편의 B층에서는 예민화 현상이 발생할 것으로 판단된다.

앞선 700 °C 시편에서는 결정립계에 탄화물 생성의 초기단계인 석출물이 생성되어 예민화 현상이 발생하는 것을 확인하였다. 900 °C 시편에도 As-built와 700 °C 시편과 동일하게 SEM-EDS 점 분석을 수행하였다. 표 6은 900 °C의 각 층별 SEM-EDS 점 분석 결과이다. 700 °C 시편과는 다르게 900 °C 시편에서는 결정립계와 결정립 내부의 Cr과 탄소 함량의 차이가 없었다. Atanda [32]의 연구에서는 750 °C~900 °C 구간에서 8시간 열처리 수행 시 예민화가 발생하였으나, 본 연구의 900 °C 열처리에서는 예민화가 발생하지 않았다.

1100 °C 시편에서도 예민화 발생여부를 확인하기 위해 700 °C 시편과 동일하게 결정립계를 따라 SEM-EDS 점분석을 수행하였다. 표 7은 1100 °C 시편의 SEM-EDS 점분석 결과이다. 1100 °C 시편에서도 700 °C 시편과 다르게 모든 층에서 결정립계와 결정립 내부의 Cr과 탄소의 함량 차이가 거의 없었다. 이는 900 °C 열처리 온도 이상에서는 예민화 현상이 발생하지 않음을 보여준다.

3.4 경사조성재료의 경도 특성 평가

열처리 전/후 시편에 대한 경도 시험을 통해 기계적 특성을 분석하였다. 그림 15는 경사조성재료의 Y면에 대한 비커스 경도 측정 결과를 보여준다. As-built와 열처리된 시편의 A층부터 B층까지는 150~250 Hv로 일정한 경도 값이 나타났다. C 층부터 As-built와 700 °C 시편 그리고 900 °C 시편은 서로 유사한 경도 값을 가지는 반면 (330~370 Hv), 1100 °C 시편에서는 430 Hv 가량의 높은 경도 값이 얻어졌다. D층에서는 700 °C 시편이 As-built와 900 °C 시편 (330~350 Hv)에 비해 50 Hv 정도 낮은 ~300 Hv 값을 보였다. 그러나 1100 °C 시편은 평균 400 Hv로 C층에서와 같이 가장 높은 값을 보여주었다. 1100 °C 시편의 경우, 고온에서 장시간 열처리 후 공냉 하였음에도 불구하고 LM 과 BF의 미세한 침상형 조직이 생성되었으며 (그림 6) 이로 인해 높은 경도 값이 얻어진 것으로 판단된다 [40,45]. 한편, E층에서는 열처리에 관계없이 C, D 층 대비 낮은 경도 값들이 얻어졌다. 특히, 900 °C 시편과 1100 °C 시편의 경도 값은 ~150 Hv 수준으로 매우 낮았다. 900 °C, 1100 °C 시편들이 E층 구역에서 매우 낮은 경도를 가지는 이유는 열처리 후 조대한 페라이트 상이 생성되었기 때문으로 판단된다.

4. 결 론

본 연구는 Type 316L-저합금강을 경사조성재료로 사용하여DED 적층가공을 하였으며, 후열처리한 경사조성재료에 대한 미세조직 변화 및EDS, EBSD, 경도시험을 수행하였으며, 이에 따른 연구 결론은 다음과 같다.

(1) DED 적층물간의 균열 및 박리는 발생하지 않았고, 적층물과 기판 사이에서도 발생하지 않아 온전한 경사조성 재료를 적층 제조하였다. As-built와 700 °C 시편은 비드선과 용융풀을 관찰할 수 있었지만, 900 °C와 1100 °C의 시편은 결정립이 확산하여 비드선과 용융풀의 경계가 사라져 관찰할 수 없었다.

(2) EBSD 층간 분석결과, As-built는 A층에서 오스테나이트, B층은 오스테나이트, 마르텐사이트, C층과 D층은 마르텐사이트, 페라이트, 잔류 오스테나이트가 생성되었고, 가장 아래층인 E층에서는 마르텐사이트, 페라이트가 생성되었다. 후열처리의 온도가 증가할수록 결정립 크기가 증가하였다. 700 °C 시편은 C층과 D층에서 MA와 GB 그리고 BF가 생성되었고 E층은 결정립이 조대한 등축정 페라이트상이 생성되었다. 900 °C 시편은 700 °C 시편과 유사하였고, 1100 °C 시편은 C층과 D층에서는 BF와 LM이 생성되었다.

(3) As-built의 모든 층에서는 Cr과 탄소 그리고 Fe 함량이 결정립계와 내부에서의 조성함량 차이가 없어 예민화 현상이 발생하지 않았다. 700 °C 시편의 B층에서 결정립계에 생성된 석출물이 결정립 내부의 Cr과 탄소 함량보다 1 wt% ~ 4 wt% 증가하였고, Fe는 2~8 wt% 가량 감소하여 예민화 현상이 발생할 때 생성되는 탄화물 (M23C6)을 결정립계에서 확인하였다. C층과 D층에선 Cr과 탄소 함량 변화가 없어 예민화 현상이 없었다. 900 °C 시편과 1100 °C 시편에서는 As-built와 동일하게 예민화 현상을 발견할 수 없었다.

(4) 경도 측정 결과, A층과 B층에서는 150~250 Hv의 경도로 일정한 값이 나타났다. 반면 C층과 D층에서는 Asbuilt의 경도 값이 330~350 Hv로 비교적 일정 하였지만, 열처리된 시편은 D층이 C층보다 경도 값이 낮았다. 또한, 1100 °C 시편이 다른 시편에 비해 매우 높은 경도 값을 보였다. 이는 1100 °C 시편의 C, D층에 생성된 미세한 LM구조 때문으로 판단된다. 한편, E층에서는 열처리에 따라 페라이트 결정립 크기가 증가함으로써 As-built 보다 경도가 낮아졌다.