1. ņä£ ļĪĀ

WCļŖö Ļ▓ĮļÅäņÖĆ ņÜ®ņ£Ąņś©ļÅäĻ░Ć ļåÆĻĖ░ ļĢīļ¼ĖņŚÉ ļŗłņ╝łņØ┤ļéś ņĮöļ░£ĒŖĖļź╝ ļ░öņØĖļŹöļĪ£ ņ▓©Ļ░ĆĒĢ┤ņä£ Ēśäņ×¼ ĻĖłĒśĢņ×¼ļŻī, ļģĖņ”É, ņĀłņéŁ Ļ│ĄĻĄ¼ļĪ£ ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś ļ░öņØĖļŹöļĪ£ ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ļŖö ņĮöļ░£ĒŖĖļéś ļŗłņ╝łņØĆ Ēؼņ£ĀĻĖłņåŹņ£╝ļĪ£ Ļ│ĀĻ░ĆņØ┤Ļ│Ā, Ļ▓ĮļÅäļź╝ Ēü¼Ļ▓ī ļé«ņČöĻ│Ā, ļé┤ļČĆ ņŗØņä▒ņØ┤ ļéśņü£ ļŗ©ņĀÉņØ┤ ņ׳ļŗż [1-3]. ļö░ļØ╝ņä£ ņŚ¼ļ¤¼ņŚ░ĻĄ¼ņ×ÉļōżņØ┤ ļŗ©ņĀÉņØä ĻĘ╣ļ│ĄĒĢĀ ņłś ņ׳ļŖö ņāłļĪ£ņÜ┤ ļ░öņØĖļŹöņŚÉ ļīĆĒĢ┤ ņŚ░ĻĄ¼ĒĢśĻ│Ā ņ׳ļŗż. ņ×¼ļŻīņØś Ļ▓ĮļÅäņÖĆ ĒīīĻ┤┤ņØĖņä▒ņØä Ē¢źņāüņŗ£ĒéżļŖö ļ░®ļ▓Ģņ£╝ļĪ£ļŖö Ļ▓ĮļÅäĻ░Ć ļåÆņØĆ ņ×¼ļŻīļź╝ ņ▓©Ļ░ĆĒĢśņŚ¼ ļéśļģĖ Ļ▓░ņĀĢļ”ĮņØä Ļ░¢ļŖö ļ│ĄĒĢ®ņ×¼ļŻīļź╝ ņĀ£ņĪ░ĒĢśļŖö Ļ▓āņØ┤ļŗż. ņ▓©Ļ░ĆĒĢĀ ņĀ£ ņØ┤ņāüņ£╝ļĪ£ļŖö ĻĘĖļלĒĢĆņØä ņāØĻ░üĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļלĒĢĆņØĆ ņĀäĻĖ░ņĀü, ņŚ┤ņĀü ĻĘĖļ”¼Ļ│Ā Ļ▓ĮļÅäĻ░Ć ņÜ░ņłśĒĢśļŗż [4-6]. ļö░ļØ╝ņä£ ĻĘĖļלĒĢĆņØä ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ņŚÉ ņ▓©Ļ░ĆĒĢ┤ņä£ ļ│ĄĒĢ®ņ×¼ļŻīļź╝ ņĀ£ņĪ░ĒĢśņŚ¼ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ē¢źņāüņŗ£ņ╝░ļŗż [7,8]. ļ│ĄĒĢ®ņ×¼ļŻīņŚÉņä£ ĻĘĖļלĒĢĆņØĆ Ļ▓░ņĀĢļ”ĮņØä ļ»ĖņäĖĒÖö ņŗ£ĒéżĻ│Ā, ĻĘĀņŚ┤ ņĀäĒīīļź╝ ļ¦ēņĢäņŻ╝ņ¢┤ņä£ ĒīīĻ┤┤ņØĖņä▒ņØä Ē¢źņāüņŗ£ĒéżļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│Ā ļÉśĻ│Ā ņ׳ļŗż [7,8]. ļśÉĒĢ£ AlņØĆ ļŗłņ╝łņØ┤ļéś ņĮöļ░£ĒŖĖņŚÉ ļ╣äĒĢ┤ ļé┤ņé░ĒÖöņä▒ņØ┤ ņÜ░ņłśĒĢśĻ│Ā, Ļ░ĆĻ▓®ņØ┤ ņĀĆļĀ┤ĒĢ£ ņāłļĪ£ņÜ┤ ļ░öņØĖļŹöļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [9,10]. ļéśļģĖ ņ×¼ļŻīļŖö ļåÆņØĆ Ļ▓ĮļÅäņÖĆ ļÅÖņŗ£ņŚÉ ĒīīĻ┤┤ņØĖņä▒ņØä Ē¢źņāüņŗ£ĒéżĻĖ░ ļĢīļ¼ĖņŚÉ ļéśļģĖņ×¼ļŻīņŚÉ ļīĆĒĢ┤ ņŚ¼ļ¤¼ ņŚ░ĻĄ¼ņ×ÉļōżņØ┤ ņŚ░ĻĄ¼ļź╝ ĒĢśĻ│Ā ņ׳ļŗż[11,12].

ļéśļģĖ ļČäļ¦ÉņØĆ Ēśäņ×¼ Ļ│Ąņ╣© ļ▓Ģ, ņĀäĻĖ░ĒÅŁļ░£ ļ░®ļ▓Ģ, ņŚ░ņåīĒĢ®ņä▒ ļ░Å Ļ│ĀņŚÉļäłņ¦Ć ļ│╝ ļ░Ćļ¦ü ļ░®ļ▓ĢņŚÉ ņØśĒĢ┤ ņĀ£ņĪ░ļÉśĻ│Ā ņ׳ļŗż [13,14]. ņØ┤ļ¤¼ĒĢ£ ļ░®ļ▓Ģ ņżæņŚÉ ļ│╝ ļ░Ćļ¦ü ļ░®ļ▓ĢņØĆ ļ░Ćļ¦üņ£╝ļĪ£ ļČäļ¦ÉņØ┤ ļ»ĖņäĖĒÖöļÉśĻ│Ā, ļČäļ¦ÉņŚÉ ņŖżĒŖĖļĀłņØĖņØ┤ ļ░£ņāØļÉśĻĖ░ ļĢīļ¼ĖņŚÉ ņåīĻ▓░ĒĢśļŖö ņś©ļÅäļź╝ ļé«ņČöļŖö ņןņĀÉņØ┤ ņ׳ļŗż [15]. ĻĘĖļ¤¼ļéś ņåīĻ▓░ ņĀä ņ┤łĻĖ░ ļČäļ¦ÉņØ┤ ļéśļģĖ Ēü¼ĻĖ░ļĪ£ ļ»ĖņäĖĒĢĀņ¦ĆļØ╝ļÅä ĻĖ░ņĪ┤ņØś ņåīĻ▓░ ļ░®ļ▓ĢņŚÉņä£ļŖö ļåÆņØĆ ņś©ļÅäņŚÉņä£ ņŚ¼ļ¤¼ņŗ£Ļ░ä Ļ░ĆņŚ┤ĒĢ┤ņĢ╝ ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņåīĻ▓░ĒĢśļŖö ņżæņŚÉ Ļ▓░ņĀĢļ”Į ņä▒ņןņØ┤ Ēü¼Ļ▓ī ņØ╝ņ¢┤ļéśļ»ĆļĪ£ ļéśļģĖ Ļ▓░ņĀĢļ”ĮņØä Ļ░¢ļŖö ņåīĻ▓░ņ▓┤ļź╝ ņĀ£ņĪ░ĒĢśĻĖ░ ņ¢┤ļĀĄļŗż. ļö░ļØ╝ņä£ ņåīĻ▓░ ļÅäņżæņŚÉ ņ×ģņ×É ņä▒ņןņØä ņ¢ĄņĀ£ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņ¦¦ņØĆ ņŗ£Ļ░ä ļé┤ņŚÉ Ļ│ĀņåŹ ņåīĻ▓░ĒĢ┤ņĢ╝ ĒĢ£ļŗż. ņØ┤ļ¤░ Ļ┤ĆņĀÉņŚÉņä£ ĒÄäņŖżņĀäļźś ĒÖ£ņä▒ ņåīĻ▓░ ņןņ╣śĻ░Ć Ļ░£ļ░£ļÉśņŚłļŗż. ņØ┤ ņåīĻ▓░ļ░®ļ▓ĢņØś ņåīĻ▓░ ĻĖ░ĻĄ¼ļŖö ļČäļ¦ÉņŚÉ ĒÄäņŖżļÉ£ Ļ│ĀņĀäļźśļź╝ Ļ░ĆĒĢ┤ ļČäļ¦ÉĻ│╝ ļČäļ¦Éņé¼ņØ┤ņŚÉ ĒöäļØ╝ņ”łļ¦łļź╝ ļ░£ņāØņŗ£ņ╝£ņä£ Ēæ£ļ®┤ ņĀĢĒÖö ĒÜ©Ļ│╝Ļ░Ć ņ׳Ļ│Ā, ļČäļ¦ÉĻ│╝ ļČäļ¦É ņĀæņ┤ēņĀÉņŚÉņä£ ļåÆņØĆ ņŻ╝ņÜĖ ņŚ┤ ļ░£ņāØņ£╝ļĪ£ ņś©ļÅäĻ░Ć ļåÆņĢäņ¦Ćļ»ĆļĪ£ ņĀæņ┤ēņĀÉņŚÉņä£ ņøÉņ×É ĒÖĢņé░ņØ┤ ļ╣Āļź┤Ļ▓ī ņØ╝ņ¢┤ļéĀ ļ┐ÉņĢäļŗłļØ╝, ņĀäĻĖ░ņןņØä Ļ░ĆĒĢśļ®┤ ņĢĪņāü ļ░öņØĖļŹöņØś ņĀ¢ņØīņä▒ņØ┤ Ē¢źņāüļÉśĻ│Ā, ņøÉņ×ÉņØś ĒÖĢņé░ņØ┤ ņ┤ēņ¦äļÉśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [16-18].

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö WC, ĻĘĖļלĒĢĆ, AlņØä Ļ│Ā ņŚÉļäłņ¦Ć ļ│╝ ļ░Ćļ¦üņ£╝ļĪ£ Ēś╝ĒĢ®ļÉ£ ļéśļģĖ ļČäļ¦ÉļĪ£ ņĀ£ņĪ░ĒĢśĻ│Ā, ĒÄäņŖżņĀäļźś ĒÖ£ņä▒ ņåīĻ▓░ ņןņ╣śļĪ£ Ēś╝ĒĢ®ļÉ£ ļČäļ¦ÉņØä Ļ░ĆņŚ┤ĒĢśņŚ¼ ņ¦¦ņØĆ ņŗ£Ļ░ä(2ļČä ņØ┤ļé┤)ņŚÉ ļéśļģĖ ĻĄ¼ņĪ░ņØĖ WC-ĻĘĖļלĒĢĆ-Al ļ│ĄĒĢ®ņ×¼ļŻīļź╝ ņĀ£ņĪ░ĒĢśĻ│Āņ×É ĒĢ£ļŗż. ļśÉĒĢ£ AlņØś ņ▓©Ļ░ĆĻ░Ć WC-ĻĘĖļלĒĢĆ ļ│ĄĒĢ®ņ×¼ļŻīņØś ļ»ĖņäĖņĪ░ņ¦ü ļ░Å ĻĖ░Ļ│äņĀü ņä▒ņ¦ł(Ļ▓ĮļÅä, ĒīīĻ┤┤ ņØĖņä▒)ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢśĻ│Āņ×É ĒĢ£ļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņ┤łĻĖ░ ļČäļ¦ÉļĪ£ ņé¼ņÜ®ĒĢ£ ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ļŖö ļÅģņØ╝ Starck ĒÜīņé¼ņŚÉņä£ ĻĄ¼ņ×ģĒĢśņśĆĻ│Ā, ļČäļ¦ÉņØś Ēü¼ĻĖ░ļŖö 1.5 ╬╝m ņØ┤ĒĢśņØ┤Ļ│Ā, ņł£ļÅäļŖö 99.9% ņØ┤ņśĆļŗż. ĻĘĖļלĒĢĆņØĆ ļ»ĖĻĄŁ XG ScienceĒÜīņé¼ņŚÉņä£ ĻĄ¼ņ×ģĒĢśņśĆĻ│Ā ļČäļ¦ÉņØś ĻĖĖņØ┤ņÖĆ ļæÉĻ╗śļŖö Ļ░üĻ░ü 2 ╬╝mņÖĆ 2 nm ņØ┤ĒĢśņśĆļŗż. AlļČäļ¦ÉņØĆ ļ»ĖĻĄŁ AlfaĒÜīņé¼ņŚÉņä£ ĻĄ¼ņ×ģĒĢśņśĆĻ│Ā ļČäļ¦ÉņØś Ēü¼ĻĖ░ņÖĆ ņł£ļÅäļŖö Ļ░üĻ░ü 45 ╬╝m ņØ┤ĒĢśņØ┤Ļ│Ā, 99.99%ņØ┤ņŚłļŗż. WC-5vol.% graphene-x vol.% Al (x=0, 5, 10, 15) ņĪ░ņä▒ņŚÉ ļ¦×ļÅäļĪØ ĒģģņŖżĒģÉņ╣┤ļ░öņØ┤ļō£, ĻĘĖļלĒĢĆ, ņĢīļŻ©ļ»ĖļŖä ļČäļ¦ÉņØä ņĖĪļ¤ēĒĢśņśĆļŗż. ņĖĪļ¤ēĒĢ£ ļČäļ¦ÉļōżņØĆ ņ¦üĻ▓Į 15 cmņØĖ ņøÉĒåĄĒśĢ ņÜ®ĻĖ░ņŚÉ ņ¦üĻ▓ĮņØ┤ 9 mmņØĖ ĒģģņŖżĒģÉņ╣┤ļ░öņØ┤ļō£ ņ┤łĻ▓Į ļ│╝Ļ│╝ ĒĢ©Ļ╗ś ļäŻĻ│Ā 8ņŗ£Ļ░ä Ļ│Ā ņŚÉļäłņ¦Ć ļ│╝ ļ░Ćļ¦üņØä ĒĢśņśĆļŗż. Ļ│Ā ņŚÉļäłņ¦Ć ļ│╝ ļ░Ćļ¦üņØĆ ļČäļ¦ÉņØś Ēś╝ĒĢ®Ļ│╝ ļÅÖņŗ£ņŚÉ ļČäļ¦ÉļōżņØä ļéśļģĖ Ēü¼ĻĖ░ļĪ£ ļ»ĖņäĖĒÖö ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ Ē¢ēĒĢśņśĆļŗż.

ĻĘĖļ”¼Ļ│Ā ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉļōżņØĆ ņ¦üĻ▓Į 40 mmņØĖ ĒØæņŚ░ ļŗżņØ┤ņŚÉ ņČ®ņ¦äĒĢ£ Ēøä ĒÄäņŖżņĀäļźśĒÖ£ņä▒ņåīĻ▓░ ņןņ╣śļĪ£ ņåīĻ▓░ĒĢśņśĆļŗż. ņ░ĖĻ│Āļ¼ĖĒŚī[19]ņŚÉ ņØ┤ ņןņ╣śņØś Ļ░£ļץļÅäļź╝ ļéśĒāĆļé┤ņŚłļŗż. ņåīĻ▓░ņØĆ ļČäļ¦ÉņŚÉ 70MPaņØś ņØ╝ņČĢ ņĢĢļĀźņØä Ļ░ĆĒĢśĻ│Ā ļČäņ£äĻĖ░ļź╝ ņ¦äĻ│ĄņāüĒā£ļĪ£ ļ¦īļōĀ Ēøä, 2200 AņØś ĒÄäņŖż ņĀäļźśļź╝ ļČäļ¦ÉĻ│╝ ĒØæņŚ░ ļŗżņØ┤ņŚÉ Ļ░ĆĒĢśņŚ¼ ņåīĻ▓░ņØä ĒĢśņśĆļŗż. ņåīĻ▓░ņØĆ ņłśņČĢ ĻĖĖņØ┤ ļ│ĆĒÖöĻ░Ć ņÖäļ¦īĒĢĀ ļĢīĻ╣īņ¦Ć ņ¦äĒ¢ēĒĢśņśĆļŗż. ļ”¼ļŗłņ¢┤ Ļ▓īņØ┤ņ¦ĆļĪ£ ņŗ£ĒÄĖņØś ņłśņČĢ ĻĖĖņØ┤ļź╝ ņĖĪņĀĢĒĢśņśĆĻ│Ā, Ļ┤æņś©ļÅäĻ│äļĪ£ ĒØæņŚ░ ļŗżņØ┤ Ēæ£ļ®┤ņś©ļÅäļź╝ ņĖĪņĀĢĒĢśņśĆļŗż.

ņåīĻ▓░ņ▓┤ņØś ņāüļīĆ ļ░ĆļÅäļŖö ņĢäļź┤Ēéżļ®öļŹ░ņŖż ļ░®ļ▓Ģņ£╝ļĪ£ ļČĆĒö╝ļź╝ ņĖĪņĀĢĒĢ£ Ēøä, Ļ│äņé░ĒĢśņśĆļŗż. Ļ▓░ņĀĢņāüĻ│╝ ļ»ĖņäĖņĪ░ņ¦üļČäņäØņØĆ ņŗ£ĒÄĖņØä ņ×ģņ×É Ēü¼ĻĖ░Ļ░Ć 3 ╬╝mņØ┤ĒĢśņØĖ ļŗżņØ┤ņĢäļ¬¼ļō£ņÖĆ ņĢīļŻ©ļ»Ėļéś ļČäļ¦ÉņØä ņé¼ņÜ®ĒĢśņŚ¼ ņŚ░ļ¦łĒĢ£ Ēøä, Ļ▓░ņĀĢņāüņØĆ X-ņäĀ ĒÜīņĀłļĪ£ ļČäņäØĒĢśņśĆĻ│Ā, ļ»ĖņäĖņĪ░ņ¦üņØĆ ņŻ╝ņé¼ņĀäņ×É Ēśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśņśĆļŗż. ņåīĻ▓░ĒĢ£ ņŗ£ĒÄĖĻ│╝ ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņØś Ļ▓░ņĀĢņ×É Ēü¼ĻĖ░ļŖö X-ņäĀ ĒÜīņĀł Ēö╝Ēü¼ņØś ļ░śĻ░ĆĒÅŁņØä ņĖĪņĀĢĒĢ£ Ēøä, Suryanarayana ņŗØņ£╝ļĪ£ ĒÅēĻ░ĆĒĢśņśĆļŗż [20]. WC-5vol.% graphene-x vol.% Al ņŗ£ĒÄĖņØś Ļ▓ĮļÅäļŖö ņŚ░ļ¦łļÉ£ ņŗ£ĒÄĖņØä ļ╣äņ╗żņŖż Ļ▓ĮļÅäĻ│äļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ĒĢśņżæ 20 kgf ņ£╝ļĪ£ ņĢĢĒØöņØä ĒśĢņä▒ņŗ£Ēé© Ēøä, ņĢĢĒØöņØś ļ®┤ņĀüņØä Ļ│äņé░ĒĢ£ Ēøä, ĒÅēĻ░ĆĒĢśņśĆļŗż. ĒīīĻ┤┤ ņØĖņä▒ņØĆ ņĢĢĒØöņ×ÉĻĄŁ ļ¬©ņä£ļ”¼ņŚÉņä£ ļ░£ņāØĒĢ£ ĻĘĀņŚ┤ņØś ĻĖĖņØ┤ļź╝ ņĖĪņĀĢĒĢ£ Ēøä, NiiharaņŗØ [21]ņ£╝ļĪ£ ĒÅēĻ░ĆĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

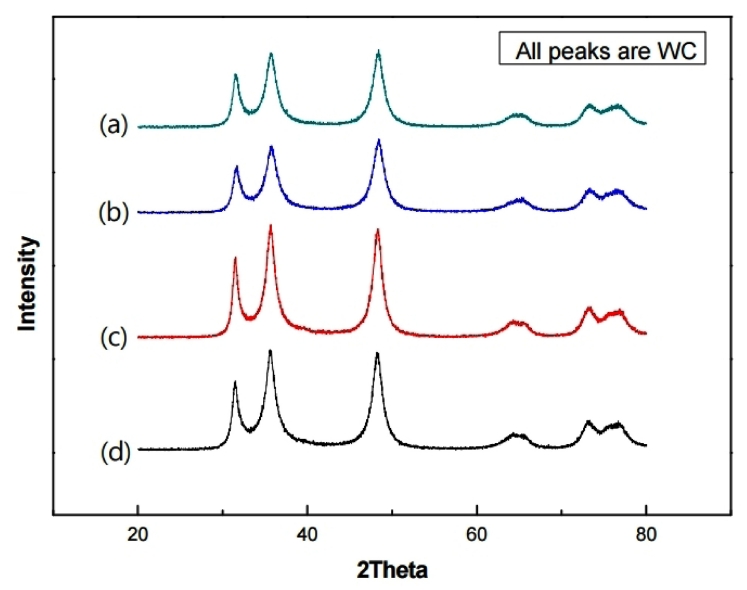

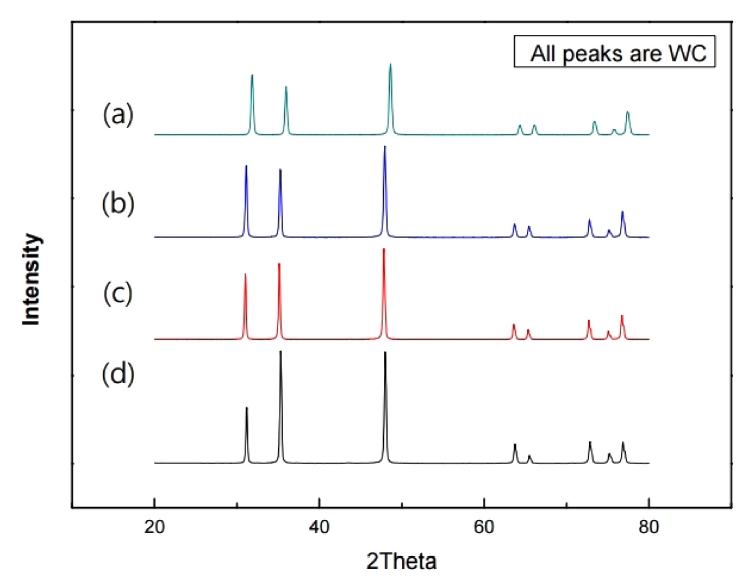

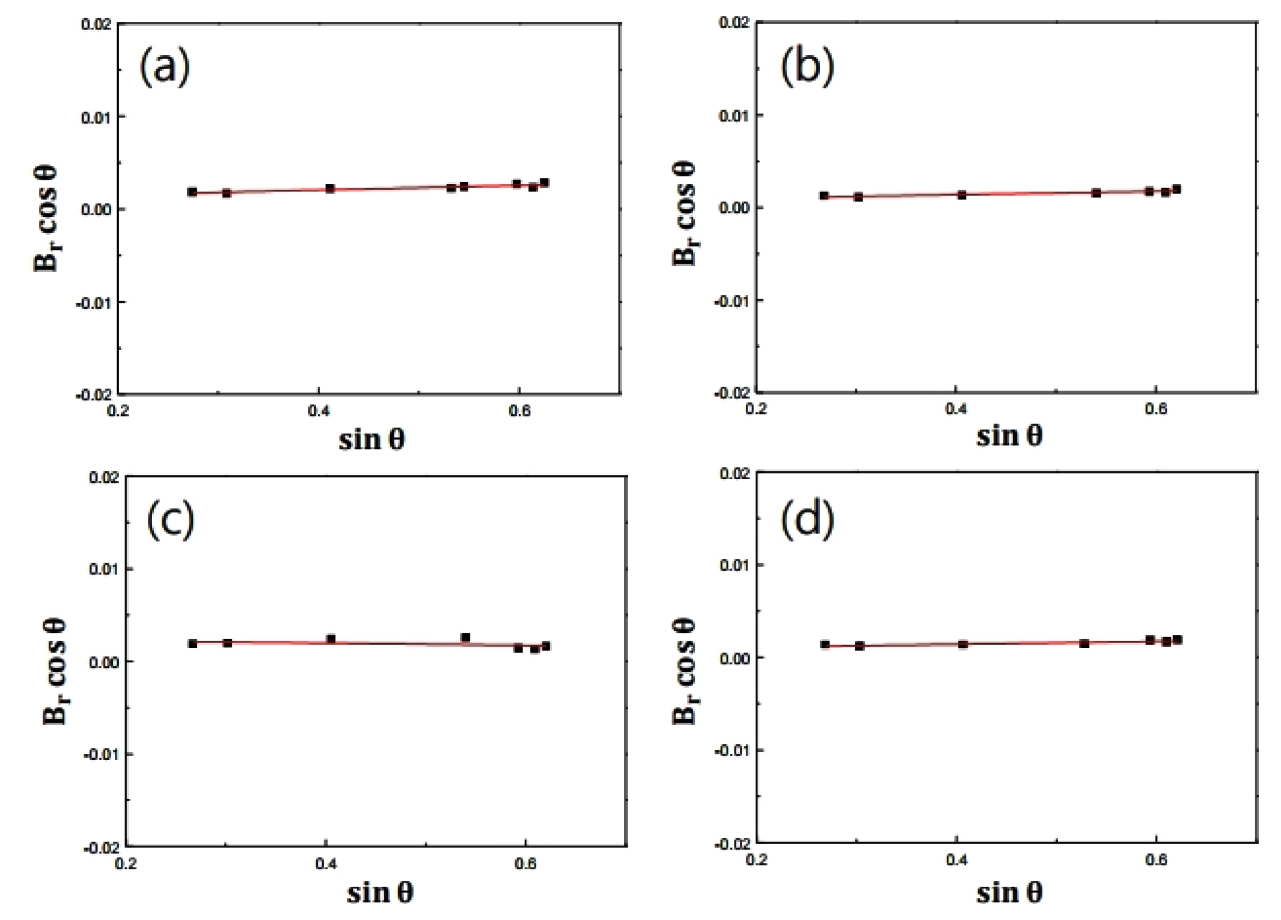

ĻĘĖļ”╝ 1ņØĆ ņ┤łĻĖ░ ļČäļ¦ÉņØś ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£, ĻĘĖļלĒĢĆ, ņĢīļŻ©ļ»ĖļŖä X-ņäĀ ĒÜīņĀł ļÅäĒśĢņØä ļéśĒāĆļéĖ Ļ▓āņØ┤Ļ│Ā, ņ┤łĻĖ░ ļČäļ¦ÉļōżņØś ļ»ĖņäĖņĪ░ņ¦üņØĆ ĻĘĖļ”╝ 2ņŚÉ ļéśĒāĆļāłļŗż. ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ņÖĆ ņĢīļŻ©ļ»ĖļŖä ļČäļ¦ÉņØĆ ļæźĻĘ╝ ĒśĢĒā£ļź╝ ļéśĒāĆļé┤Ļ│Ā ņ׳Ļ│Ā ĻĘĖļלĒĢĆņØĆ ĒīÉņāüņØś ĒśĢĒā£ļź╝ ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż. ļ░Ćļ¦üĒĢ£ ļČäļ¦É X-ņäĀ ĒÜīņĀł Ēī©Ēä┤ņØĆ ĻĘĖļ”╝ 3ņŚÉ ļéśĒāĆļāłļŗż. ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņØś ļ░śĻ░ĆĒÅŁņØĆ ĻĘĖļ”╝ 1ņŚÉ ļéśĒāĆļéĖ ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ ņ┤łĻĖ░ļČäļ¦ÉņØś ļ░śĻ░ĆĒÅŁ ļ│┤ļŗż Ēü░ Ļ▓āņØä ņĢī ņłś ņ׳ļŖöļŹ░, ņØ┤Ļ▓āņØĆ ļ│╝ ļ░Ćļ¦üņŚÉ ņØśĒĢ┤ ļČäļ¦ÉņŚÉ ņŖżĒŖĖļĀłņØĖņØ┤ ļÅäņ×ģļÉśĻ│Ā ļČäļ¦ÉņØ┤ ļ»ĖņäĖĒÖö ļÉśņŚłĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļ░Ćļ¦üĒĢ£ WC-5vol.% graphene-x vol.% Al ļČäļ¦ÉņŚÉņä£ WC ņ×ģņ×ÉņØś Ēü¼ĻĖ░ļź╝ Suryanarayana ņŗØ [20]ņ£╝ļĪ£ ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ┤ņä£ sin╬ĖņŚÉ ļīĆĒĢ£ Br cos╬Ėļź╝ ļÅäņŗ£ĒĢ£ Ļ▓āņØĆ ĻĘĖļ”╝ 4ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Ļ│äņé░ĒĢ£ WC ņ×ģņ×É Ēü¼ĻĖ░ļŖö Ļ░üĻ░ü 10, 10, 12, 14 nmļĪ£ ļ░Ćļ¦üņŚÉ ņØśĒĢ┤ ļ¦żņÜ░ ņ×æņĢäņĪīļŗż. ļśÉĒĢ£ ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņØä ņĀäņ×ÉĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ ĻĘĖļ”╝ 5ņŚÉņä£ ļ│┤ļō»ņØ┤ ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉļōżņØĆ ņä£ļĪ£ ņØæņ¦æļÉśņ¢┤ ņ׳Ļ│Ā, ļ»ĖņäĖĒĢ┤ņĪīņØīņØä ņĢī ņłś ņ׳ļŗż.

ĻĘĖļ”╝ 6ņØĆ ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņŚÉ 70 MPaņØś ņĢĢļĀźņØä Ļ░ĆĒĢśĻ│Ā ĒÄäņŖżņĀäļźśļĪ£ ļČäļ¦ÉņØä Ļ░ĆņŚ┤Ē¢łņØä ļĢī, Ļ░ĆņŚ┤ĒĢ£ ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņłśņČĢĻĖĖņØ┤ņÖĆ ņś©ļÅäĻ░Ć ņ¢┤ļ¢╗Ļ▓ī ļ│ĆĒÖöļÉśņŚłļŖöņ¦Ć ļéśĒāĆļéĖ ĻĘĖļלĒöäņØ┤ļŗż. ņŗ£ĒÄĖņŚÉ ĒÄäņŖżņĀäļźśļź╝ Ļ░ĆĒ¢łņØä ļĢī, ņĢĮ 1100 ┬░CĻ╣īņ¦ĆļŖö ņŚ┤ĒīĮņ░Į ĒśäņāüņØä ļéśĒāĆļé┤ļŗżĻ░Ć ĻĘĖ ņØ┤ņāüņØś ņś©ļÅäņŚÉņä£ļŖö ņłśņČĢĻĖĖņØ┤Ļ░Ć Ēü¼Ļ▓ī ņ”ØĻ░ĆĒĢśņśĆļŗż. 1450 ┬░CņŚÉņä£ļŖö ņłśņČĢĻĖĖņØ┤ ļ│ĆĒÖöĻ░Ć Ļ▒░ņØś ņŚåņ¢┤ņä£ ņåīĻ▓░ņØ┤ ņÖäļŻīļÉ£ Ļ▓āņ£╝ļĪ£ ņĢī ņłś ņ׳ļŗż. ņłśņČĢĻĖĖņØ┤Ļ░Ć Ēü¼Ļ▓ī ņ”ØĻ░ĆĻ░Ć ĒĢśĻĖ░ ņŗ£ņ×æĒĢśļŖö ņś©ļÅäļŖö ņĢīļŻ©ļ»ĖļŖä ņ▓©Ļ░ĆĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ļé«ņĢäņĪīļŗż. ņØ┤Ļ▓āņØĆ ņĢīļŻ©ļ»ĖļŖäņØ┤ ņåīĻ▓░ ņżæņŚÉ ņĢĪņāüņØ┤ ļÉśņ¢┤ņä£ ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£Ļ░Ć ņ×¼ļ░░ņŚ┤ņØ┤ ļÉśĻ│Ā ņøÉņ×ÉņØś ĒÖĢņé░ņØ┤ ņÜ®ņØ┤ĒĢśĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż [22]. ĻĘĖļ”╝ 7ņØĆ 1500 ┬░CļĪ£ Ļ░ĆņŚ┤ĒĢ£ ņåīĻ▓░ņ▓┤ X-ņäĀ ĒÜīņĀł Ēī©Ēä┤ņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. X-ņäĀ ĒÜīņĀł Ēī©Ēä┤ņŚÉņä£ļŖö WC Ēö╝Ēü¼ļ¦ī Ļ┤Ćņ░░ļÉśņŚłļŗż. ĻĘĖļ”¼Ļ│Ā X-ņäĀ ĒÜīņĀł Ēö╝Ēü¼ ļ░śĻ░ĆĒÅŁņØ┤ ņ×æņĢäņ¦ä Ļ▓āņØĆ ņåīĻ▓░ ņżæņŚÉ ņ×ģņ×É ņä▒ņןņØ┤ ņØ╝ņ¢┤ļé¼ņØīņØä ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 8ņØĆ ņåīĻ▓░ĒĢ£ ļ│ĄĒĢ®ņ×¼ļŻīņŚÉņä£ ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ņØś Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ Suryanarayana ņŗØ [20]ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ┤ sin╬ĖņŚÉ ļīĆĒĢ£ Br┬Ęcos╬Ėļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņåīĻ▓░ĒĢ£ WC-5vol.% graphene-x vol.% Al (x=0, 5, 10, 15) ņåīĻ▓░ņ▓┤ņŚÉņä£ Ļ│äņé░ĒĢ£ ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö Ļ░üĻ░ü 221, 172, 137, 120 nmņØ┤ņŚłļŗż. ņåīĻ▓░ĒĢ£ ļ│ĄĒĢ®ņ×¼ļŻīņØś ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ Ļ▓░ņĀĢļ”ĮņØĆ ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņØś ņ×ģņ×É Ēü¼ĻĖ░ņŚÉ ļ╣äĻĄÉĒĢśļ®┤ Ēü¼Ļ▓ī ņä▒ņןĒĢśņ¦Ć ņĢŖņØĆ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ ņØ┤ņ£ĀņØĆ Ļ│ĀņåŹĻ░ĆņŚ┤ļĪ£ ņåīĻ▓░ ņŗ£Ļ░äņØ┤ ļŗ©ņČĢļÉśļ®┤ņä£ Ļ│Āņś©ņŚÉ ņŗ£ĒÄĖņØ┤ ļģĖņČ£ļÉĀ ņŗ£Ļ░äņØ┤ ņ¦¦ņĢäņĀĖ, ņåīĻ▓░ļÅäņżæ ņ×ģņ×É ņä▒ņןņØ┤ Ēü¼Ļ▓ī ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļ”╝ 9ļŖö 1500 ┬░CļĪ£ ņåīĻ▓░ĒĢ£ ņŗ£ĒÄĖņØś ļ»ĖņäĖņĪ░ņ¦üņØä ņĀäņ×ÉĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ Ļ▓āņØ┤ļŗż. ņåīĻ▓░ņ▓┤ņØś ļ»ĖņäĖ ņĪ░ņ¦üņØĆ ļ¦żņÜ░ ņ×æņØĆ Ļ▓░ņĀĢļ”Įņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳Ļ│Ā, ņ¦łļ¤ē ĒÜ©Ļ│╝ņŚÉ ņØśĒĢ┤ ļ░ØņØĆ ĒÜīņāēņØĆ ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ņØ┤Ļ│Ā Ļ▓ĆņØĆ ņāēņØĆ ņĢīļŻ©ļ»ĖļŖäņØ┤ļŗż. ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ņØś Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö ņĢīļŻ©ļ»ĖļŖä ņ▓©Ļ░Ćļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ņ×æņĢäņ¦ÉņØä ņĢī ņłś ņ׳ļŗż. ņØ┤Ļ▓āņØĆ ņĢīļŻ©ļ»ĖļŖäņØ┤ ņĀ£ ņØ┤ņāüņ£╝ļĪ£ ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ņØś ņāüĒśĖ ĒÖĢņé░ņØä ļ¦ēņĢäņŻ╝ņ¢┤ņä£ Ļ▓░ņĀĢļ”Į ņä▒ņןņØä ņ¢ĄņĀ£ņŗ£ĒéżĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż. ņåīĻ▓░ĒĢ£ WC-5vol.% graphene-x vol.% Al (x=0, 5, 10, 15) ļ│ĄĒĢ®ņ×¼ļŻī ņāüļīĆļ░ĆļÅäļŖö Ļ░üĻ░ü 98, 99, 100ņÖĆ 100% ņØ┤ņŚłļŗż. ņĢīļŻ©ļ»ĖļŖä ņ▓©Ļ░Ćļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ņāüļīĆļ░ĆļÅäĻ░Ć ļåÆņØĆ Ļ▓āņØĆ ņĢĪņāü ņåīĻ▓░ņØ┤ ņØ┤ļŻ©ņ¢┤ņĪīĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļśÉĒĢ£ ļé«ņØĆ ņś©ļÅäņŚÉņä£ ņ¦¦ņØĆ ņŗ£Ļ░ä ļé┤ņŚÉ ņ╣śļ░ĆĒĢ£ĻĖ░Ļ│ĄņØ┤ Ļ▒░ņØś ņŚåļŖö ļ│ĄĒĢ®ņ×¼ļŻīļź╝ ņåīĻ▓░ĒĢĀ ņłś ņ׳ļŖö Ļ▓āņØĆ ņĢäļלņÖĆ Ļ░ÖņØĆ ņØ┤ņ£Ā ļĢīļ¼Ėņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż. ļČäļ¦ÉņŚÉ ĒÄäņŖżļÉ£ Ļ│ĀņĀäļźśļź╝ Ļ░ĆĒĢ┤ ļČäļ¦ÉĻ│╝ ļČäļ¦Éņé¼ņØ┤ņŚÉ ĒöäļØ╝ņ”łļ¦łļź╝ ļ░£ņāØņŗ£ņ╝£ņä£ Ēæ£ļ®┤ ņĀĢĒÖö ĒÜ©Ļ│╝Ļ░Ć ņ׳Ļ│Ā, ļČäļ¦ÉĻ│╝ ļČäļ¦É ņĀæņ┤ēņĀÉņŚÉņä£ ļåÆņØĆ ņŻ╝ņÜĖ ņŚ┤ ļ░£ņāØņ£╝ļĪ£ ņś©ļÅäĻ░Ć ļåÆņĢäņ¦Ćļ»ĆļĪ£ ņĀæņ┤ēņĀÉņŚÉņä£ ņøÉņ×É ĒÖĢņé░ņØ┤ ļ╣Āļź┤Ļ▓ī ņØ╝ņ¢┤ļéĀ ļ┐ÉņĢäļŗłļØ╝, ņĀäĻĖ░ņןņØä Ļ░ĆĒĢśļ®┤ ņĢĪņāü ļ░öņØĖļŹöņØś ņĀ¢ņØīņä▒ņØ┤ Ē¢źņāüļÉśĻ│Ā, ņøÉņ×ÉņØś ĒÖĢņé░ņØ┤ ņÜ®ņØ┤ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [16-18].

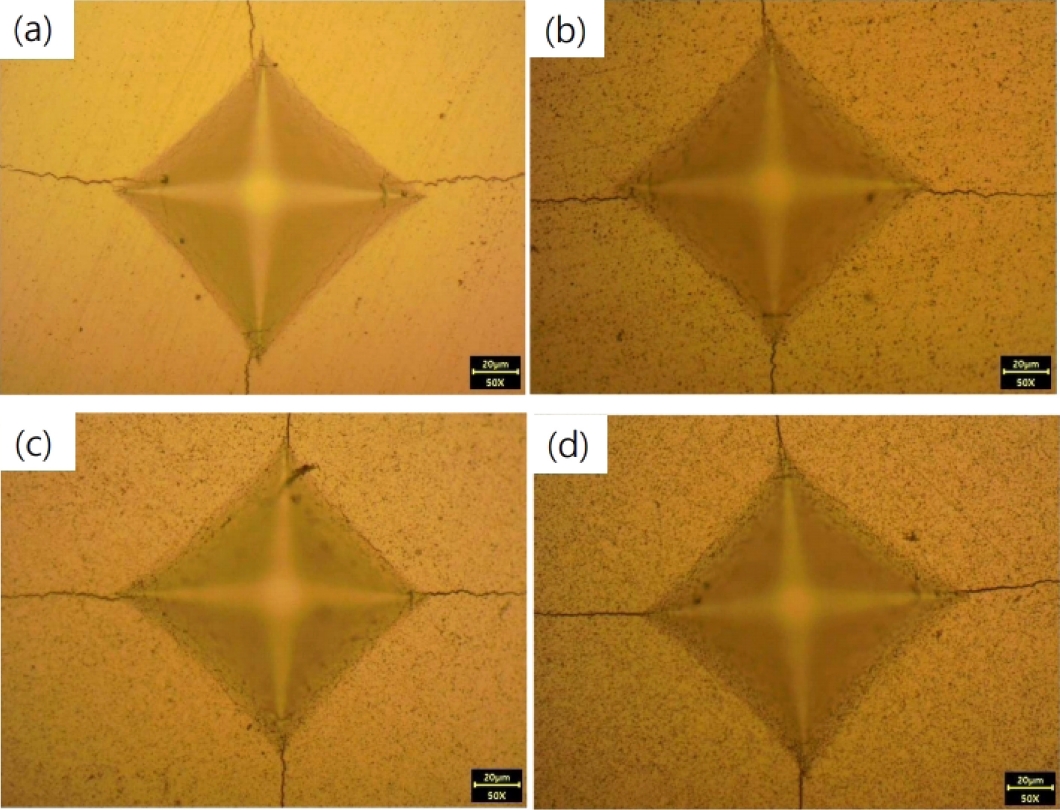

WC-5vol.% graphene-x vol.% Al (x=0, 5, 10, 15) ņ×¼ļŻīņØś Ļ▓ĮļÅäļŖö 20 kgfņØś ĒĢśņżæ ĒĢśņŚÉņä£ ļ╣äņ╗żņŖż Ļ▓ĮļÅäĻ│äļĪ£ ņĖĪņĀĢĒĢśņśĆļŗż. ĻĘĖļ”╝ 10ņØĆ ņĢĢĒØö ņ×ÉĻĄŁņØä ļéśĒāĆļéĖ Ļ▓āņØ┤Ļ│Ā, ņĢĢĒØö ļ¬©ņä£ļ”¼ņŚÉņä£ ĻĘĀņŚ┤ņØ┤ ņĀäĒīīļÉśĻ│Ā ņ׳ļŖö Ļ▓āņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŗż. ĒīīĻ┤┤ ņØĖņä▒ņØĆ ņĢĢĒØö ņ×ÉĻĄŁņØś ņżæņŗ¼ņŚÉņä£ņØś ņĀäĒīīļÉ£ ĻĘĀņŚ┤ ĻĖĖņØ┤ļź╝ ņĖĪņĀĢĒĢśņŚ¼, NiiharaņŗØ [21]ņ£╝ļĪ£ ĒÅēĻ░ĆĒĢśņśĆļŗż. WC-5vol.% graphene-x vol.% Al (x=0, 5, 10, 15) ļ│ĄĒĢ®ņ×¼ļŻīņØś ĒīīĻ┤┤ ņØĖņä▒Ļ│╝ Ļ▓ĮļÅäļŖö Ļ░üĻ░ü 4.7, 5.5, 5.9, 7.9 MPa┬Ęm1/2Ļ│╝ 2008, 1961, 1883, 1731 kg/mm2ņØ┤ņŚłļŗż. WC-5vol.% grapheneņŚÉ AlņØä ņ▓©Ļ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĒīīĻ┤┤ņØĖņä▒ņØĆ ņ”ØĻ░ĆĒĢśņśĆņ¦Ćļ¦ī Ļ▓ĮļÅäļŖö Ļ░ÉņåīĒĢśņśĆļŗż. ĒīīĻ┤┤ņØĖņä▒ņØś ņ”ØĻ░ĆļŖö ņŚ░ņä▒ņØ┤ ņÜ░ņłśĒĢ£ AlņØś ņ▓©Ļ░ĆņŚÉ ĻĖ░ņØĖļÉ£ Ļ▓āņØ┤ļŗż. Ļ▓ĮļÅäĻ░Ć ļ¦żņÜ░ ļé«ņØĆ Al ņ▓©Ļ░ĆņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ļ│ĄĒĢ®ņ×¼ļŻīņØś Ļ▓ĮļÅäĻ░Ć Ēü¼Ļ▓ī Ļ░ÉņåīĒĢśņ¦Ć ņĢŖņØĆ Ļ▓āņØĆ Alņ▓©Ļ░ĆņŚÉ ņØśĒĢ£ WC Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć Ļ░ÉņåīĒĢśņśĆĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ņÖĆ ĻĘĖļלĒĢĆņŚÉ ņĢīļŻ©ļ»ĖļŖäņØä ņ▓©Ļ░ĆĒĢ┤ņä£ ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØä ĒÅēĻ░ĆĒĢ£ Ļ▓░Ļ│╝, ĻĖ░ņĪ┤ņŚÉ ļ░öņØĖļŹöļĪ£ ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ļŖö Ļ│ĀĻ░ĆņØĖ ļŗłņ╝łņØ┤ļéś ņĮöļ░£ĒŖĖļź╝ ņĀĆĻ░ĆņØĖ ņĢīļŻ©ļ»ĖļŖäņ£╝ļĪ£ ļīĆņ▓┤ ĒĢĀ ņłś ņ׳ļŖö Ļ░ĆļŖźņä▒ņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ņŚłļŗż.

4. Ļ▓░ ļĪĀ

WC-5vol.% GrapheneņŚÉ ņĢīļŻ©ļ»ĖļŖäņØä ņ▓©Ļ░ĆĒĢ£ Ēøä, ļ│╝ ļ░Ćļ¦üņ£╝ļĪ£ ļČäļ¦É Ēś╝ĒĢ® ļ░Å ļéśļģĖĒü¼ĻĖ░ ļČäļ¦ÉņØä ņĀ£ņĪ░ĒĢśņśĆļŗż. ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņØä ĒÄäņŖżņĀäļźś ĒÖ£ņä▒ ņåīĻ▓░ ņןņ╣śļĪ£ ņ¦¦ņØĆ ņŗ£Ļ░ä ļé┤ (2ļČäņØ┤ļé┤)ņŚÉ ņ╣śļ░ĆĒĢ£ ņåīĻ▓░ņ▓┤ļź╝ ņĀ£ņĪ░ĒĢśņśĆļŗż. ņåīĻ▓░ĒĢ£ ņŗ£ĒÄĖņØś Ļ▓ĮļÅä, ĒīīĻ┤┤ ņØĖņä▒Ļ│╝ ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØĒĢśņśĆņØä ļĢīņŚÉ, ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņŚłļŗż.

1. ņłśņČĢĻĖĖņØ┤Ļ░Ć ĻĖēĻ▓®Ē׳ ņ”ØĻ░ĆĒĢśĻĖ░ ņŗ£ņ×æĒĢśļŖö ņś©ļÅäļŖö ņĢīļŻ©ļ»ĖļŖä ņ▓©Ļ░ĆĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ļé«ņĢäņĪīļŗż. ņØ┤Ļ▓āņØĆ ņĢīļŻ©ļ»ĖļŖäņØ┤ ņĢĪņāüņ£╝ļĪ£ ĒśĢņä▒ļÉśņ¢┤ ņĢĪņāü ņåīĻ▓░ņØ┤ ņØ╝ņ¢┤ļé¼ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

2. ņåīĻ▓░ĒĢ£ WC-5vol.% Graphene-x vol% Al (x=0, 5, 10, 15) ņåīĻ▓░ņ▓┤ņŚÉņä£ ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö Ļ░üĻ░ü 221, 172, 137, 120 nm ņØ┤ņŚłļŗż. Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ļŖö Al ņ▓©Ļ░Ćļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ Ļ░ÉņåīĒĢśņśĆļŗż. ņØ┤Ļ▓āņØĆ ņĢīļŻ©ļ»ĖļŖäņØ┤ ņĀ£ ņØ┤ņāüņ£╝ļĪ£ ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ņØś ņāüĒśĖ ĒÖĢņé░ņØä ļ¦ēņĢäņŻ╝ņ¢┤ņä£ Ļ▓░ņĀĢļ”Į ņä▒ņןņØä ņ¢ĄņĀ£ņŗ£ĒéżĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż.

3. ņåīĻ▓░ĒĢ£ WC-5vol.% graphene-x vol.% Al (x=0, 5, 10, 15) ņåīĻ▓░ņ▓┤ņØś ņāüļīĆļ░ĆļÅäļŖö Ļ░üĻ░ü 98, 99, 100ņÖĆ 100%ņØ┤ņŚłļŗż. ņĢīļŻ©ļ»ĖļŖä ņ▓©Ļ░Ćļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ņāüļīĆļ░ĆļÅäĻ░Ć ļåÆņØĆ Ļ▓āņØĆ ņĢĪņāü ņåīĻ▓░ņØ┤ ņØ┤ļŻ©ņ¢┤ņĪīĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

4. WC-5vol.% grapheneņŚÉ AlņØä ņ▓©Ļ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĒīīĻ┤┤ņØĖņä▒ņØĆ ņ”ØĻ░ĆĒĢśņśĆņ¦Ćļ¦ī Ļ▓ĮļÅäļŖö Ļ░ÉņåīĒĢśņśĆļŗż. ĒīīĻ┤┤ņØĖņä▒ņØś ņ”ØĻ░ĆļŖö ņŚ░ņä▒ņØ┤ ņÜ░ņłśĒĢ£ AlņØś ņ▓©Ļ░ĆņŚÉ ĻĖ░ņØĖļÉ£ Ļ▓āņØ┤ļŗż. Ļ▓ĮļÅäĻ░Ć ļ¦żņÜ░ ļé«ņØĆ Al ņ▓©Ļ░ĆņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ļ│ĄĒĢ®ņ×¼ļŻīņØś Ļ▓ĮļÅäĻ░Ć Ēü¼Ļ▓ī Ļ░ÉņåīĒĢśņ¦Ć ņĢŖņØĆ Ļ▓āņØĆ Alņ▓©Ļ░ĆņŚÉ ņØśĒĢ£ WC Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć Ļ░ÉņåīĒĢśņśĆĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.