아연-마그네슘-알루미늄 합금도금강판의 도장 내식성 및 밀착성

Corrosion Resistance and Adhesion of Paint Coating Film on Zn-Mg-Al Hot-Dip Galvanized Steel Sheets

Article information

Trans Abstract

Zn-Al-Mg alloy galvanized steel sheets have excellent corrosion resistance and improved cut-edge corrosion resistance. Most of the galvanized steel sheets used for outdoor applications are coated again on the galvanizing layer, or after a plastic film is laminated. As the corrosion products formed by the corrosion of Zn accumulate over time, the painting film blisters and peels, which causes a significant reduction in the value of the product. In this study, the coating adhesion and corrosion resistance of a Zn-Al alloy galvanized steel sheet with Mg added were evaluated by the salt spray test. The deterioraion of the coating film was also evaluated by Electrochemical Impedance spectroscopy(EIS) measurement. A quantitative evaluation of the coating film adhesion following water penetration between the plated layer and coating film under constant temperature and humidity condition was carried out using a Scanning Kelvin Probe(SKP).

1. 서 론

음극방식을 통해 철의 부식을 억제하는 아연 도금은 철보다 전기화학적 전위가 낮은 (Base, 비한) 아연이 먼저 부식되면서 철의 부식을 억제하는 희생방식효과와 더불어 아연의 부식생성물에 의한 장벽 효과로 인해 소지철의 부식을 효과적으로 억제하게 된다 [1-4]. 1970년대, 기존 아연도금강판의 내식성 향상을 위해 알루미늄이 첨가된 아연-알루미늄 합금도금강판이 상용화되었다. 이후 아연-알루미늄 합금도금의 cut-edge 부위의 내식성을 향상시킬 목적으로, 아연-알루미늄 합금도금층 내에 마그네슘을 부가적으로 첨가시킨 합금도금재에 관한 연구가 활발히 진행되었으며, 1998년 Nisshin steel이 개발한 합금도금재(ZAM, Zn-6%Al-3%Mg)가 상용화되면서 아연도금 내 마그네슘 첨가가 미치는 효과에 대한 연구가 활발히 진행되었다. 아연-알루미늄-마그네슘의 3원계 합금도금은 아연-알루미늄 합금도금의 우수한 표면내식성과 함께 cutedge부 내식성을 동시에 나타내는 것으로 알려져 오고있다. 마그네슘 첨가에 따른 합금아연도금의 부식저항성 및 부식 메커니즘에 대한 연구가 다양한 방법으로 진행되고 있으나 현재까지는 마그네슘 첨가로 인한 내식성 향상에 대한 근본 메커니즘이 명확히 규명되지는 않았다. 다만, 부식환경 내 용출된 마그네슘 이온이 수분과 반응하여 Mg(OH)2로 석출되는 과정을 통해 cathode 영역에서 염기도를 감소시켜, 치밀한 형태의 안정한 부식생성물인 simonkolleite (Zn5(OH)8Cl2·H2O)의 형성을 촉진시킨다는 메커니즘이 설득력을 얻고 있다 [5-7]. 옥외에 적용되는 도금강판은 대부분 도금 층 상단에 다시 도장을 하거나, 플라스틱 필름을 부착한 후 사용하고 있으나 시간이 지남에 따라 아연의 부식에 의해 생성된 부식 생성물의 축적과 이로인한 도막의 blister 및 박리 (edge creep) 현상은 도금강판의 상품 가치를 크게 저감시키는 원인이 될 수 있다 [8]. 본 연구에서는 마그네슘이 첨가된 합금도금강판의 도장 밀착성 및 내식성을 평가하기 위하여 염수분무시험 (salt spray test, SST)을 수행한 시편의 도장막을 전기화학적 임피던스 (electrochemical impedance spectroscopy, EIS) 측정법을 통해 도장내식성 정도를 정량화하는 방식으로 아연 도금재 (GI) 및 알루미늄-아연 도금재 (Galvalume)과 함께 비교·분석 하였다. 아울러 항온항습조건에서 도금층과 도장막 사이로 침투되는 수분에 의한 도장막 밀착성을 scanning kelvin probe (SKP)를 활용하여 정량분석 하였으며, 도출된 결과를 바탕으로 아연-마그네슘-알루미늄 3원계 합금도금강판 상부에 형성된 도장층의 밀착성과 내식성에 대한 메커니즘을 제시하여, 이론적 토대를 마련하고자 한다.

2. 실험방법

2.1 도금강판의 미세구조

본 연구에서 사용된 시편은 세 가지 도금강판 (GI (Zn-0.03 wt%Al), Galvalume (55%Al-43.4%Zn-1.6%Si), 아연-마그네슘-알루미늄 (Zn-3%Mg-3%Al)으로, 제조사는 (주)POSCO로 동일하며, 상품명은 각각 GI, Galvalume, POSMAC이다. 세 시편 전체의 두께, 도금층의 두께, 도금량 및 후처리종류는 각각 1.2 mm, 1 μm, 60 g/m2 그리고 Chromate 처리로 동일하며, 도금/도장은 양면으로 수행되었다. 세 시편의 도금층 미세구조 분석을 위해 각 시편을 15 × 10 mm 크기로 절단하고 마운팅한 후 사포 및 연마제를 이용하여 연마하였다. 사포로 연마 시 도금층 산화를 방지하기 위해 에탄올을 이용하였다. 에칭을 하지 않은 상태에서 도금층의 미세구조를 전계방사형 주사전자현미경 (field emission-scanning electron microscope, FE-SEM)의 후방산란전자 (Back scattered electron, BSE) 모드로 관찰하였다.

2.2 도금강판의 내식성 및 도장 내식성 평가

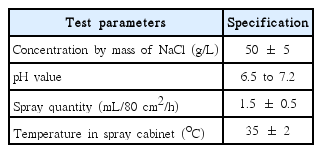

각 도금강판을 150 × 70 mm2 크기로 절단 후 cut-edge부를 테프론 테이프로 sealing한 시편과 cut-edge 부를 노출시킨 시편 각각을 표 1에 나타낸 KS D 9502 규격으로 염수분무시험 (salt spray test, SST)으로 도금강판의 내식성을 비교·평가 하였다.

도금강판의 도장내식성을 평가하기 위해 chromate 처리 시편 표면에 polyester 도료를 bar coating으로 도장하여 준비하였다. 도장처리 된 도금강판을 50 × 50 mm2 크기로 절단한 후 SST를 통해 도금강판의 도장 내식성 평가를 수행하였으며, SST 250시간과 500시간 진행 후 합금도금재의 도장 건전성을 평가하기 위해 EIS를 활용하여 도장이 열화된 정도를 측정하였다. EIS 평가는 기본적으로 시편의 개방회로전위 (OCP) 대비 ±10 mV의 교류 사인 파 (AC sine wave)를 인가하여 분극저항 값 등의 실험 데이타를 획득하고자 하였으며, 본 연구에서는 SST 후 시편의 표면 중심부를 대상 (Cut-edge 부 전해액 노출없음)으로 측정을 수행하였다. 이런 전기화학적 인자들을 바탕으로 코팅 층의 열화과정에서 발생할 수 있는 결함 (blisting, 핀 홀, 함수율 등)에 의한 저항의 감소를 측정하는 방식으로 도장의 건전성을 평가하였다.

2.3 도금강판의 도장 밀착성

SKP는 비파괴, 비접촉식으로 시편의 부식전위를 측정할 수 있는 평가법 중 하나로, probe와 시편간의 일함수 차이를 토대로 계산된다. 주로 반도체, filiform corrosion, 센서, 코팅 등에 응용될 수 있으며, 코팅된 시편 상부에서 진동(vibration) 되는 probe 높이에 따른 일함수 차이로 부식전위 계산이 가능하다. 일반적으로 대기환경 하에서 일함수 값을 측정하나, 코팅과 같이 부도체 물질이 도포된 상태에서 도장 코팅 층의 열화에 의한 부식전위 변화 관찰은 코팅 층과 소재 간의 전기적 연결이 필요하므로 적당한 습도 분위기가 요구되는데, 본 연구에서는 상온의 상대습도 (relative humidity, RH) 75% 조건 하에서 측정하였다. 그림 1과 같이 합금도금재를 50 × 50 mm2 크기로 절단 후 양변을 15 mm 넓이로 절연 테이프를 부착하였다. 20 × 15 mm 크기의 NaCl 용액 저장댐을 만들 공간에 접착 테이프를 붙여 PVB (polyvinyl butyral-co-vinyl alcohol-co-vinyl acetate) 코팅이 되지 않게 하고 댐 형성 반대 쪽 부분에 PVB 코팅 액을 도포한 후 바코팅 하였다. 상온에서 약 1시간 건조 후 접착테이프을 90도로 들어올려 실리콘으로 20 × 15 mm 크기의 NaCl 용액저장댐을 만들어 도금 층과 PVB 코팅 층과의 경계면을 형성하고, 이 후 실험 시작 직전에 5% NaCl 용액을 충진 후 상온 RH 75% 분위기의 항온항습챔버 내에서 도금층과 PVB 코팅층 사이로 수분이 침투하는 박리 시험을 진행하였다. NaCl 용액 저장댐으로부터 약 1 mm 거리만큼 떨어진 곳에 probe를 위치시키고 저장댐 반대방향으로 PVB 코팅 면 위를 도금층과 PVB 코팅층 사이로 수분이 침투되어 발생되는 박리는 SKP를 이용하여 측정하였다. 이때 probe의 높이는 PVB 코팅면으로부터 150 μm 높이였으며, 총 4개의 위치를 측정하여 평균하였다.

3. 결과 및 고찰

3.1 도금강판의 도금층 미세구조

그림 2는 3 가지 도금강판의 도금층 단면부 미세구조를 나타낸 것으로, 우선 아연-마그네슘-알루미늄 합금도금재의 경우 마그네슘과 알루미늄 첨가에 따라 순수한 아연 용융도금재 (GI) 대비 복잡한 구조를 형성하고 있으며, 도금층 내에 여러 가지 상들이 공존함을 확인할 수 있다. 5% 미만의 마그네슘와 알루미늄이 첨가된 아연-마그네슘-알루미늄 용융합금도금강판의 도금층은 아연 초정과 마그네슘, 알루미늄이 Zn-MgZn2 binary eutectic과 Zn-MgZn2-Al ternary eutectic 상으로 존재하는 것이 관찰되었다 [9-12]. GI의 경우 아연 단상의 도금층만이 관찰되었고, Galvalume의 경우 Al-rich상과 Zn-rich상으로 나뉘어 형성되어 있음을 확인하였다. 도금층과 소지철 계면에는 도금층과 소지철 성분의 상호확산을 통해, 금속간화합물이 형성되어 있을 것으로 예상할 수 있으나, 본 현미경 이미지로는 확인이 불가하였다.

3.2 도금강판의 내식성

세 가지 도금강판의 내식성을 평가하고자 250 시간동안 SST를 수행하되, 각 도금강판의 cut-edge부를 sealing한 시편과 그대로 노출시킨, 두 가지 시험편을 대상으로 SST 후 표면형상을 비교하였고, 이를 그림 3에 나타내었다. GI 강판은 cut-edge부를 sealing 시편과 노출한 시편, 두 가지 모두 시편표면 전체에서 적청이 관찰되었다. Galvalume의 경우 cut-edge부를 sealing한 시편에서는 우수한 표면내식성을 보였으나, cut-edge부를 노출한 시편에서 edge에서 발생된 적청이 시편 중심부로 확대된 양상을 나타내었다. 알루미늄이 55% 의 첨가된 Galvalume의 경우, 알루미늄에 의한 표면 Passivation 효과로 표면 내식성이 높은 것으로 평가 되었으나, Cut-edge부 노출의 경우, 갈바닉 효과에 의해 내식성 향상 효과가 극히 제한된 것으로 판단된다. 아연-마그네슘-알루미늄 도금강판은 cut-edge부 sealing 시편과 노출 시편 두 가지 모두에서 GI 대비 우수한 내식성을 나타내었으며, 특히 cut-edge부 노출 시편에서 Galvalume 대비 우수한 내식성을 보여주었다. 이를 통해 아연 기반의 도금층 내에 소량의 알루미늄 및 마그네슘이 첨가되면 표면 내식성이 크게 향상됨을 확인할 수 있고, 특히 마그네슘 첨가의 경우 cut-edge부를 노출시킨 도금 강판에서도 cut-edge 및 표면 내식성 향상이 가능함을 짐작할 수 있다. 첨가된 마그네슘이 부식환경 내 이온으로 용출되어 수분과 반응하여 Mg(OH)2로 석출되는 과정을 통해 cathode 영역에서 염기도를 감소시켜, 치밀한 형태의 안정한 부식생성물인 simonkolleite (Zn5(OH)8Cl2 · H2O)의 형성을 촉진시켜 내식성이 향상 [13] 된 것으로 사료되며, 특히 선행연구 결과 [14-17]와 마찬가지로 cut-edge부 내식성 향상에 크게 기여함을 확인할 수 있다. 아울러, 초기 cut-edge부 내식성 향상이 결국 표면부 내식성 향상으로 이어짐을 알 수 있다.

3.3 도금강판의 도장 내식성

세 가지 도금강판의 도장 내식성 평가를 위해 SST 250시간과 500시간 후 시편의 표면형상을 관찰하여 그림 4에 나타내었다. SST 250시간 진행 후 GI 도장강판의 cut-edge부에서 백청과 blister의 발생이 관찰되었고 Galvalume 도장강판에서도 blister가 관찰되었지만 아연-마그네슘-알루미늄 도장 강판의 경우 blister가 발생되지 않았고 백청만 일부 관찰되었다. SST 500시간 진행 후, GI 도장 강판은 cut-edge부에서 blister와 delamination이 관찰되었고, 중심부 표면까지 염수가 침투되어 핀 홀의 형성이 확인되었다. Galvalume과 아연-마그네슘-알루미늄 도장강판의 경우 핀홀이 관찰되지 않았지만 cut-edge 부에서 blister 발생 면적이 증가하였음을 알 수 있다. 앞서, 도금강판의 내식성평가에서 가장 우수한 cut-edge부 내식성을 나타낸 아연-마그네슘-알루미늄 합금도금강판의 경우가 도장내식성 평가 후 blister 발생면적이 가장 낮았다.

Surface view observation of paint coating film formed on three coated steel sheets; (a and b) GI after SST for 250 h and 500 h, respectively, (c and d) Galvalume after SST for 250 h and 500 h, respectively, (e and f) Zn-Mg-Al alloy after SST for 250 h and 500 h, respectively, which were obtained by stereoscopic microscope.

SST 250시간과 500시간 진행 후, 시편 중심부를 대상으로 각 시간별 EIS를 측정하여 도장층 열화정도를 평가하였고, 이를 그림 5에 Bode plot의 형태로 나타내었다. SST 250시간 후 도장막의 EIS 평가 결과, 세 시편의 도장막의 분극저항 값에 있어 차이는 존재하나, 500 시간 경과 후의 결과 대비 큰 차이를 보이지는 않았다. 500시간 경과 후에는 GI 도장 막의 분극저항 값이 크게 감소하였고, 아연-마그네슘-알루미늄 합금 및 Galvalume의 경우 SST에 따른 도장 막의 분극저항 값 감소 정도가 크지 않았다. 상대적으로 아연-마그네슘-알루미늄 합금 도장막의 분극저항 값이 높게 측정되었다. GI 도장강판은 cut-edge 부에서 blister와 delamination이 발생되어 중심부까지 염수가 일부 침투하여 핀 홀이 형성되면서 도장막의 분극 저항이 크게 감소한 반면, 아연-마그네슘-알루미늄 합금 및 Galvalume도장강판의 경우 cutedge부에서 blister가 발생되었지만 중심부로 염수가 침투되지 못하여 분극저항 값 감소가 크지 않은 것으로 판단된다.

3.4. 도금강판의 도장 밀착성

20 × 15 mm 크기의 NaCl 용액 저장댐을 만들어 도금층과 PVB 코팅층과의 경계면을 형성한 후 실험시작 직전에 5% NaCl 용액을 충진하고, 상온 RH 75% 분위기의 항온항습챔버 내에서 도금층과 PVB 코팅층 사이로 수분의 침투에 따른 도금박리 실험을 진행하였다. 그림 6에 그 결과를 나타내었다. GI 도장강판의 경우 시간의 경과에 따라 도금층과 PVB코팅 층 사이로 염수의 빠른 침투거동이 관찰되는 반면, Galvalume과 아연-마그네슘-알루미늄 합금의 도장강판의 경우, 염수의 침투가 미미함을 확인할 수 있다.

Adhesion test results of PVB coatings on (a) GI, (b) Galvalume, and (c) Zn-Mg-Al under constant temperature (25 ℃) and humidity (RH: 75%).

상온, RH 75% 조건의 챔버 내에 SKP를 이용하여 염수 침투에 의한 도장층의 delamination 정도를 potential 값의 변화를 통해 확인하였고, 그 결과를 그림 7에 나타내었다. GI는 12시간 경과 후, NaCl 저장 댐에서 도금 층과 PVB 도장 막 사이로 염수가 침투되어 delamination이 일어나는 것이 관찰되었고, 시간의 경과에 따라 delamination의 급격한 증가가 관찰되었다. Galvalume의 경우에도 48시간 경과 후 delamination이 관찰되었고, GI와 마찬가지로 추가적인 시간의 경과에 따라 delamination의 증가가 확연하게 나타났다. 반면 아연-마그네슘-알루미늄 합금도금강판의 경우 대략 200시간 이후에야 비로소 delamination 진행이 관찰되었다. Galvalume과 아연-마그네슘-알루미늄 합금재의 경우에 염수의 침투에 의한 도장층 delamination 정도가 낮은 것은 도장층 하단부, 즉 도금층 자체의 염수에 대한 우수한 내식성과 도장층과 도금층 간 우수한 밀착성에 기인한 결과로 판단된다.

Delamination test results of paint film on three coated steels under under constant temperature (25 ℃) and humidity (RH: 75%); (a) GI, (b) Galvalume, and (c) Zn-Mg-Al.

도장 막의 delamination 정도를 시간에 따른 delamination된 거리로 표현할 때, delamination 발생까지의 시간 및 기울기를 토대로 아래 식 [18]을 통해 정량화 시킬 수 있고 이는 그림 8에서 확인할 수 있다.

Delamination rates of paint film on three coated steels under under constant temperature (25 ℃) and humidity (RH: 75%)

여기서 Xdel는 delamination 거리, kd 는 delamination rate 상수, tdel는 전해질의 충진 후 시간, ti는 전해질 충진 후 delamination의 개시까지 소요되는 시간을 의미한다. GI도장재는 delamination 발생 시간이 수 시간 내로 빠르며 비교적 큰 기울기 값을 가지므로 염수 침투에 의한 delamination 발생이 용이한 것으로 파악할 수 있다.

Galvalume 도장재 경우 GI 대비 delamination 개시까지의 초기시간이 길며delamination rate가 낮은 것으로 확인되었다. 아연-마그네슘-알루미늄 합금 도장재의 경우, 초기 delamination 되기까지 소요되는 시간이 다른 두 도장재 대비 느리며, 전파속도는 Galvalume과 유사함을 고려해볼 때 전체적으로 염수침투에 의한 delamination 저항성이 가장한 우수한 것으로 평가할 수 있다. 앞서 논의한 바와같이, 아연도금재에 알루미늄 및 마그네슘이 첨가되면 표면 내식성이 향상되며 특히 마그네슘의 경우 cut-edge 부를 노출시킨 도금 강판의 내식성이 크게 향상시킬 수 있다. 도금층 자체의 cut-edge 부 내식성 향상은 결국 도금층 상부에 존재하는 도장재의 밀착성에 직접적인 영향을 가져오는 것으로 분석된다. 마그네슘의 우선 용해와 Simonkolleite 형성을 통한 내식성 향상, 그리고 도장재 밀착성에 대한 메커니즘에 대해 그림 9에 간략한 모식도를 나타내었다. 따라서, 아연 기반에 마그네슘이 첨가된 합금도금재의 경우, 도금층 자체의 우수한 cut-edge 부 내식성에 기인하여, 상부에 형성된 도장층의 밀착성 및 내식성을 크게 향상시킬 수 있다.

4. 결 론

GI, Galvalume, 그리고 아연-마그네슘-알루미늄 합금의 세 가지 도금강판의 강판 내식성 결과, 아연에 알루미늄 및 마그네슘이 첨가되면 표면 내식성이 향상되며, 특히 마그네슘의 경우 cut-edge부 내식성을 크게 향상시키는 것으로 확인되었다. 도장 후 내식성평가에서도 cut-edge 부에서 blister와 delamination 발생이 현저히 적게 나타났으며 도장막의 분극저항 값 감소정도 또한 낮은 것으로 평가되었다. SKP를 활용한 도장층 delamination 평가에서도 가장 우수한 결과를 나타내었고, 이는 마그네슘 첨가에 따른 도금층 자체의 우수한 cut-edge부 내식성에 기인하여, 상부에 형성된 도장층의 밀착성 및 내식성이 향상됨에 따른 결과로 사료된다. 도금강판을 사용하여 산업현장에서 구조물을 제작하기 위해서는 절곡가공 및 cutting 공정이 필연적으로 수반되며, 대부분의 경우 cut-edge부가 노출된 상태로 적용이 이루어지고 있다. 따라서, 아연-마그네슘-알루미늄 합금 도금강판이 적용된 구조물이 GI 및 Galvalume 강판의 구조물 대비 우수한 내식성을 보일 것으로 예상된다.