항공용 7xxx계 알루미늄 합금의 고온 노출 온도가 인장 및 샤르피 충격 특성에 미치는 영향

Effects of Exposure Temperature on Tensile and Charpy Impact Properties of the 7xxx Aluminum Alloy for Aerospace Applications

Article information

Trans Abstract

Aluminum alloys have been widely used for aerospace applications due to their high strength and lightweight. New demand is growing for aluminum alloys with high temperature mechanical properties that can sustain plastic deformation at high temperature. In this study, correlations among microstructure, tensile properties and Charpy impact properties were analyzed at high temperature in the 7xxx aluminum alloy. Microstructures were analyzed using optical and scanning electron microscopes at varying exposure temperatures and time. Tensile and Charpy impact tests were conducted after exposure at 93, 149, 204, and 260 °C (200, 300, 400, and 500 °F) for 0.5 and 10 hours, and the results were compared to those at 25 °C (77 °F). Yield strength decreased with increasing exposure temperature, while total elongation and Charpy absorbed energy increased. Above 149 °C (300 °F), yield strength sharply dropped due to coarsening of the η' or η phase, and Charpy absorbed energy dramatically increased due to thermal softening of the matrix. The effect of exposure temperature and time on the mechanical properties of the 7xxx aluminum alloy was further investigated by fractographic analysis. The fracture toughness at high temperature was predicted on the basis of yield strength and Charpy absorbed energy suggesting a relationship between them.

1. 서 론

알루미늄 합금은 우수한 경량성과 경제성으로 인해 가장 주요한 항공기 구조용 소재로 널리 사용된다. 최근 항공기 운용 환경이 가혹화됨에 따라 항공용 소재에서 있어 우수한 고온 강도 및 연신율, 충격 인성, 파괴 인성 등과 같은 기계적 특성을 만족하기 위한 연구들이 많이 진행되고 있다 [1-4]. 여러 알루미늄 합금 중 고온 안정성이 우수한 2xxx계, 상온 강도가 우수한7xxx계 합금이 주로 항공용 소재로 많이 활용되며, 합금 성분 제어 및 열처리를 통해 기계적 특성을 향상시키고자 하는 시도들이 다양하게 이루어지고 있다 [5-7].

7xxx계 알루미늄 합금은 석출경화형의 Al-Zn-Mg-Cu 합금으로 T6 또는 T7 열처리시 상온 항복 강도가 500 MPa 이상으로 높게 나타난다 [8,9]. 하지만 온도가 높아짐에 따라 강도가 급격히 감소하는 문제가 있어 고온 강도를 향상시키기 위해 합금 원소를 첨가하여 석출상을 제어하는 방법들이 많이 제시되었다 [10-12]. 일반적으로 Cu, Mg와 같은 합금 원소를 첨가하면 Al2Cu, Mg2Si 와 같은 상이 형성되며 고온 강도가 향상된다. 이러한 현상은 주로 200 °C 이하에서 효과적인 반면, 200 °C 이상에서는 강화상들이 급격하게 조대해져서 고온 강도가 현저히 낮아지는 것으로 알려져 있다 [13].

합금 제조 중에 필수불가결하게 포함되는 원소로는 Fe, Cu 등이 있다. 이러한 원소들의 석출 강화 효과를 이용하여 강도를 향상시킬 수 있지만 다량 첨가될 경우 인성 및 용접성, 응력부식균열 저항성 등이 저하되므로 이차상 제어가 필수적이다 [14,15]. Akbari 등 [16] 은 나노 사이즈의 석출물 형성을 통해 소재의 강도와 인성을 동시에 향상시킬 수 있다고 보고하였지만, 수 μm 크기의 조대한 이차상은 균열 개시점으로 작용하여 금속의 충격 및 파괴 인성을 저하시킨다고 알려져 있다 [17,18]. 따라서 본 연구에서는 이차상의 종류 및 분포 등에 대한 정량적 분석을 통하여 이차상이 강도와 인성이 미치는 영향을 체계적으로 분석하고자 하였다.

알루미늄 합금을 고온에서 항공용 소재로 활용하기 위해서는 온도뿐만 아니라 노출 시간에 대한 고찰이 필요하다. MMPDS (metallic materials properties development and standardization)에서는 항공용 소재로 널리 사용되고 있는 7050-T74 및 7075-T651 등의 시편에 대하여 고온 노출 인장 시험 결과를 보고하고 있다 [19]. 노출 시간을 0.5 시간부터 10 시간, 100 시간과 같이 log scale 로 증가시키며 상온 특성 대비 고온 인장 특성이 열화되는 정도를 백분율로 표현하였으며, 노출 시간이 증가함에 따라 더 낮은 온도에서도 연신율이 크게 저하됨을 알 수 있다. 하지만 MMPDS 에서도 7055, 7145, 7175 와 같은 다른 7xxx 계 소재에 대한 결과는 없으며, 이러한 자료는 항공 OEM (original equipment manufacturer)에서 독점적으로 보유하고 있는 실정이다 [20]. 따라서 항공용 7xxx계 알루미늄 소재의 고온 노출 열화 특성 데이터베이스를 구축하기 위하여 관련 연구 개발이 지속되어야 한다.

본 연구에서는 이와 같이 7xxx계 알루미늄 합금에 대하여 고온에서 석출상들이 온도와 노출 시간에 따라 소재의 강도 및 인성에 미치는 영향을 분석하였다. 광학 (optical microscopy, OM) 및 주사 전자 현미경 (scanning electron microscopy, SEM), 투과 전자 현미경 (transmission electron microscopy, TEM)을 활용하여 고온 노출 온도에 따른 미세조직을 관찰하였고, 석출상을 구분하였으며 인장 및 샤르피 충격 시험, 파괴 인성 시험을 실시하였다. 이를 통해 7xxx계 알루미늄 합금을 항공재료로 활용함에 있어 고온에 장시간 노출되었을 때의 기계적 특성 열화 및 미세 조직 및 파면에서 관찰되는 다양한 결함이 인장 및 충격, 파괴 특성에 미치는 영향을 고찰하고자 하였다.

2. 실험 방법

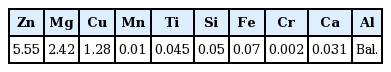

본 연구에서는 항공용으로 널리 사용되고 있는 7xxx계 합금 중의 하나인 7175-T74 소재에 대하여 고온 노출 인장 특성을 평가하였으며 표 1에 화학조성을 나타내었다. 9 인치 빌렛을 16.9 : 1의 압출비로 압출하고 470 °C 에서 45 분간 용체화 처리한 후 65 °C 까지 수냉하였다. 그 후 107 °C 및 177 °C 에서 각각 6 시간 시효한 후 공랭하여 열처리를 완료하였다. 제조된 시편은 기존 항공용 소재에서 고온노출 시험한 온도와 비교하기 위해 93, 149, 204, 260 °C (77, 200, 300, 400, 500 °F)의 온도에 노출하였다. 이 때 상온 시편은 R0, 0.5 시간 노출한 경우 A100, A150, A200, A250 시편으로 정의하고, 10 시간 노출한 경우 B100, B150, B200, B250 시편으로 정의하였다. 압출재의 미세조직을 관찰하기 위하여 압출방향 (longitudinal direction, LD) 면을 연마한 후, 증류수 (distilled water) 190 ml, 질산 (nitric acid) 5 ml, 염산 (hydrochloric acid) 3 ml, 플루오르화 수소산 (hydrofluoric acid) 2 ml 가 혼합된 켈러 용액 (Keller’s etchant)으로 에칭을 실시하였다. 미세조직 분석을 위하여 OM (model: I-Scope 2001, Lecia, Germany), SEM (model: JSM-7610F, JEOL, Japan), TEM (model: TF30ST, FEI, USA) 을 활용하였으며 이차상의 크기, 분포 및 조성 등을 정량 분석하였다. 인장시편은 압출 방향과 평행한 ED 방향으로 표점거리 30 mm, 직경 6 mm의 봉상 시편으로 제조하였다. 고온 노출시킨 후 온도를 유지하며 각각의 해당 온도에서 10-3/s의 변형률 속도로 인장시험기 (model: UT-100E)를 이용하여 인장시험을 진행하였으며 파면을 분석하였다. 샤르피 충격 시편은 ASTM E23에 따라 10 × 10 × 55 mm의 규격의 L-R (longitudinal-radial) 방향 시편으로 가공하였다 [21]. 샤르피 충격시험은 10시간 동안 고온 환경에 노출 시킨 시편에 대하여 충격시험기 (model: TINIUS OLSEN, USA)를 이용하여 시험을 진행하였다. 각 온도에서 샤르피 충격 흡수에너지를 측정하였으며 SEM 으로 인장 및 샤르피 충격시편의 파면을 관찰하고 EDS 분석을 실시하였다. ASTM E399 에 따라 직경 30 mm 의 봉상 압출재 시편에 대해 L-R 방향으로 SEB (single edge bend) 시편을 제작하고 상온에서 파괴 인성 시험을 실시하였다 [22]. 이를 통해 파괴 인성과 충격 인성간의 상관관계를 분석하고자 하였다.

3. 실험 결과 및 고찰

그림 1, 2에 각 온도에 0.5, 10 시간 동안 노출 시킨 A, B 시편들의 미세조직을 OM 으로 관찰하여 그 결과를 나타내고 이차상의 크기와 분율을 측정하였다. 노출 온도와 관계 없이 모든 시편에서 이차상의 크기는 5~10 μm 정도이고, A 시편의 이차상의 분율은 0.7~1.1%, B 시편의 경우 1.2~1.6% 로 측정된다. 두 시편의 이차상을 SEMEDS (SEM-energy dispersive spectroscopy)로 분석하고 그 결과를 그림 3, 4에 나타내었다. 모든 시편에서 Al-Cu-Fe 계 이차상인 Al7Cu2Fe, Al23Fe4Cu 및 Al13Fe4가 관찰되었으며 온도 및 노출시간에 따른 차이점은 발견되지 않았다. 이러한 Al-Cu-Fe계 이차상들은 연성 파괴의 균열 개시점으로 작용할 수 있으며 이차상의 분율이 높을 경우 기계적 특성 저하의 원인으로 작용할 수 있다.

OM images of the (a) R0, (b) A100, (c) A150, (d) A200, and (e) A250 aluminum alloy specimens exposed to elevated temperature for 0.5 hours.

OM images of the (a) R0, (b) B100, (c) B150, (d) B200, and (e) B250 aluminum alloy specimens exposed to elevated temperature for 10 hours.

SEM images of the (a) R0, (b) A100, (c) A150, (d) A200, and (e) A250 of aluminum alloy specimens and (f) SEM-EDS results exposed to elevated temperature for 0.5 hours.

SEM images of the (a) R0, (b) B100, (c) B150, (d) B200, and (e) B250 of aluminum alloy specimens and (f) SEM-EDS results exposed to elevated temperature for 10 hours.

각 온도에서 10 시간 동안 노출 시킨 B series 시편의 미세 석출상들을 고배율로 관찰하고 그 결과를 그림 5에 나타내었다. 관찰되는 석출상들은 η (MgZn2) phase 로 매우 미세한 석출상들이며 기지조직과 incoherent 한 관계를 가진다. 7xxx계 알루미늄 합금에서의 석출 순서는 α phase 과포화 고용체 (supersaturated solid solution) → G.P. zones→ η' phase→ η phase 의 차례로 진행된다 [23,24]. 이 때 nano-scale 의 η' phase 는 기지 조직과 semi-coherent 한 관계를 이루며 매우 미세하고 균일하게 분산되어 강력한 pinning effect 를 통해 강도를 크게 향상시키는 것로 알려져 있다 [25]. 또한 η' phase 는 일반적으로 7xxx 계 알루미늄 시편에서 η phase 와 공존하는 것으로 보고되고 있다 [26,27]. 이와 같이 그림 5의 R0와 B100 시편에서는 η' 또는 η phase 의 분율이 높으며 고르게 잘 분산되어 있는 반면, B150, B200, B250 시편에서는 결정립내의 이차상 분율이 현저히 낮게 나타난다. 이는 150 °C 보다 높은 온도에서 η' 또는 η phase 가 조대화되어 결정립계에 분포하거나 기지 조직내로 재용해되기 때문이다. Polmear 등[28] 에 따르면 7xxx 계 알루미늄 합금의 미세한 석출상은 100~200 °C 범위에서 조대화되어 기계적 특성이 급격히 하락한다고 보고되고 있다. 이러한 미세조직적 차이가 소재의 고온 기계적 특성에 차이를 줄 것으로 예상된다.

High magnification SEM images of the (a) R0, (b) B100, (c) B150, (d) B200, and (e) B250 aluminum alloy specimen exposed to elevated temperature for 10 hours, showing tiny η (MgZn2) phases.

미세한 석출상 분석을 위해 R0와 B250 시편에 대해 TEM bright field (BF) 및 EDS 분석을 진행한 후 그 결과를 그림 6에 나타내었다. TEM-EDS 분석 결과 두 시편 모두에서 η (MgZn2) phase 가 관찰되었다. BF image 분석 결과 R0 시편에서는 수 nano 크기의 미세한 석출상들이 주로 분포하는 반면 B250 시편의 경우 상대적으로 조대한 석출상들이 분포하고 있음을 알 수 있다. 7xxx계 알루미늄 합금의 경우 고온에 노출되면 η' 또는 η phase가 기지내부로 재용해되거나 조대한 η phase들이 결정립계에 석출되어 무석출대 (precipitate free zone)가 생성된다 [29]. 이러한 무석출대의 폭이 증가하게 되면 불균일 변형이 조장되어 강도 및 연신율들이 저하된다고 보고되고 있다. 그림 5와 6의 결과에서 볼 수 있듯이 노출 온도가 증가함에 따라 결정립계에 조대한 η phase 들이 석출될 뿐만 아니라 결정립 내부에서도 조대한 η phase 들이 관찰됨을 알 수 있다.

TEM bright field images and TEM-EDS mapping results of (a) R0 and (b) B250 aluminum alloy specimens exposed to elevated temperature for 10 hours.

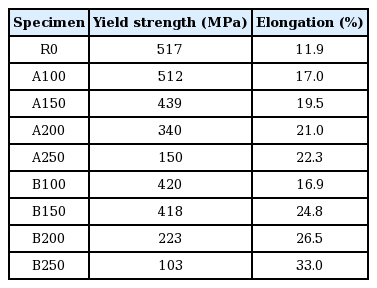

그림 7에 각 온도에서 각각 A 와 B 시편에 대하여 응력-변형률 곡선을 나타내고 항복강도, 연신율을 측정하여 표 2에 나타내었다. 그림 7(a)에서 볼 수 있듯이 R0, A100 시편에서는 소성 변형 구간에서 가공 경화가 진행되었지만 A150, A200, A250시편에서는 항복점에 도달한 이후 급격한 가공연화 (flow softening)가 발생하며 항복점 현상이 뚜렷하게 관찰된다. 잘 알려진바와 같이 상부 항복점에서 하부 항복점으로 항복점 강하가 발생하게 되면 Lüders band 가 평행한 전단밴드 클러스터들과 함께 시편 끝에서부터 전파된다 [30]. 이 때 가공 연화는 급격한 항복점 강하 이후에 수반되는데 전위들을 지탱하고 있던 방해물들의 급격한 붕괴 또는 해체로 인해 발생하는 것으로 알려져 있다 [31]. 이와 같이 고온에서 강도가 낮아지는 현상은 열적 연화와 미세조직적 연화에 의한 영향이 지배적이다 [9]. 열적 활성화 (thermal activation)에 의해 교차슬립 (cross slip) 등이 활발하게 일어나 국부적인 응력 집중이 완화되고 동적 재결정 (dynamic recrystallization), 동적 회복 (dynamic recovery) 현상과 함께 전위 소멸 (dislocation annihilation)이 일어나거나 전위 집적 (dislocation pile-up) 등이 방해를 받아 소재의 고온 강도가 낮아진다고 알려져 있다 [32].

Engineering stress-strain curves of the (a) R0 and A series, and (b) B series aluminum alloy specimens exposed to elevated temperature for 0.5 and 10 hours, respectively.

Tensile properties of aluminum alloys exposed to room temperature (R0 specimen) and elevated temperature for 0.5 hours (A series specimens) and 10 hours (B series specimens).

인장 시험 결과를 통해 노출 온도에 따른 항복 강도 및 연신율 변화를 분석하여 그림 8 에 자세히 나타내었다. 7xxx계 알루미늄 소재에서 준안정상인 η' phase는 온도가 증가함에 따라 조대하게 성장하거나 안정상으로 변태하여 기지조직 내부로 재용해되는데 [33], 그림 5와 그림 6에 나타난 것과 같이 150 °C 이하까지는 η' 또는 η phase에 의한 석출 강화효과가 지배적이지만 150 °C 이상에서는 η' 또는 η phase가 급격히 조대화되거나 재용해 되어 고온 강도가 낮아졌음을 알 수 있다. 인장 시험 결과에서도 A150 및 B150 시편부터 가공 연화가 발생하기 시작하며, 그림 8, 표 2 와 같이 A200, B200 시편의 항복강도는 각각 340 MPa, 223 MPa 로 큰 폭으로 감소하였다. 또한 고온 노출 온도가 가장 높은 A250, B250 시편에서는 150 MPa 이하의 현저히 낮은 항복 강도 값을 나타낸다. 연신율의 경우 R0 시편은 11.9%로 측정되었고, 노출 시간이 증가함에 따라 10 시간 노출한 B 시편의 경우 0.5 시간 노출한 A 시편에 비해 연신율이 더 큰 폭으로 증가하였다. 따라서 7xxx계 알루미늄 합금의 고온 노출 강도 열화는 η' 또는 η phase의 조대화 또는 재용해에 의한 것으로 설명할 수 있다.

(a)Yield strength and (b) elongation of the A and B series aluminum alloy specimens as a function of exposure temperature.

그림 9에 10 시간 고온 노출 후 인장 시험을 실시한 시편의 파면을 나타내었다. R0 와 B100 시편에서는 연성 파면과 함께 수 micro 크기의 미세한 dimple 들이 잘 발달되어 있지만 노출 온도가 높아짐에 따라 조대해져 B250 시편 에서는 dimple 의 크기가 수십 micro 크기로 나타난다. 온도가 증가함에 따라 파면의 형태가 더욱 cup and cone 형태에 가까워지며 Al7Cu2Fe, Al13Fe4 Al23Fe4Cu 등과 같이 Fe, Cu 를 포함하는 이차상이 조대한 dimple 내부에서 관찰된다. 이러한 이차상들은 연성 파괴의 균열 개시점으로 작용하였을 것으로 판단되며 이차상의 분율이 높을 경우 공극 병합 (void coalescence)이 더 가속화되어 일어날 수 있다. 또한 이차상 내부에서도 균열이 관찰되는 것으로 보아 이차상이 연성 파괴의 균열 개시점으로 작용할뿐만 아니라 이차상 자체도 취성상임을 알 수 있다.

SEM fractographs of the tensile tested (a) R0, (b) B100, (c) B150, (d) B200, and (e) B250 aluminum alloy specimens and (f) SEMEDS results.

B 시편에 대하여 샤르피 충격시험을 실시하여 충격 흡수에너지를 측정하고, 노치 첨단에서의 shear zone width 를 분석하여 그 결과를 표 3과 그림 10에 나타내었다. 샤르피 충격 시험 결과, R0, B100, B150 시편에서는 충격 흡수에너지 값이 11~15 J 정도로 비슷하게 측정되었으나, B200, B250 시편에서는 각각 34, 56 J 로 높은 충격 흡수에너지 값을 나타내었다. 이는 앞선 인장 시험 결과에서 149 °C (300 °F) 를 기준으로 하여 낮은 온도에서는 항복 강도 감소량이 크지 않았으나 높은 온도에서는 항복 강도 감소량이 크게 나타난 것과 같은 경향을 보인다. 샤르피 충격 시험에서 초기 균열 생성시 slip line field 를 형성하며 shear zone 이 형성되는데 이 때 shear zone width 가 균열 생성 에너지와 상관관계가 있다고 알려져 있다 [34,35]. 온도가 증가함에 따라 shear zone width 또한 증가하였으며 이러한 경향은 샤르피 충격 흡수에너지 결과와 비슷하게 R0 부터 B150 시편까지는 shear zone width 가 80~90 μm 정도로 크게 변화하지 않다가 B200 시편에서는 160 μm 로 증가하고 B250 시편에서는 250 μm 로 나타남을 알 수 있다. 이를 통해 초기 shear zone width 와 샤르피 충격 흡수에너지와의 1:1 상관관계를 파악할 수 있다.

Charpy impact properties and predicted fracture toughness of aluminum alloys exposed to elevated temperature for 10 hours (B series specimens).

Charpy absorbed energy as a function of exposure temperature and their shear zone width results. SEM fractographs of the Charpy impact tested R0 and B200 aluminum alloy specimens are also shown. The shear zone are located in front of the machined notch tip as marked by white dual-head arrows.

파괴 거동을 설명하기 위하여 샤르피 충격 시편 파면을 관찰한 후 그 결과를 그림 11에 나타내었다. R0, B100, B150 시편에서는 연성파면과 함께 준벽개파면이 관찰되었지만, B200 시편에서는 주로 큰 dimple 과 함께 연성파면이 관찰되었다. 샤르피 충격 시편 파면의 경우에도 인장 시험과 같이 dimple 내부에 Fe 또는 Cu 계의 이차상들이 관찰되는데 이러한 이차상들이 균열 개시점의 역할을 하였음을 알 수 있다. 일반적으로 Fe 및 Cu 등을 포함한 조대한 이차상들은, 크기가 0.5 μm 이상인 경우 파괴 개시점으로 작용할 수 있다고 보고되고 있다 [36]. 본 연구에서 관찰되는 Fe 를 포함한 Al-Cu-Fe 계 이차상들은 크기가 5 μm 이상으로 파괴 개시점으로 작용하며 재료의 인성을 저하시키는 요인이 될 것으로 판단된다.

SEM fractographs of the Charpy impact tested (a) R0, (b) B100, (c) B150, (d) B200, and (e) B250 aluminum alloy specimens and (f) SEM-EDS results.

샤르피 충격 시험을 통해 얻은 충격 흡수에너지는 시편의 형상 및 시험 조건 등에 많은 영향을 받는다. 따라서 재료 특성에 해당하는 파괴 인성 시험을 실시하여 이차상이 파괴 거동에 미치는 영향을 자세히 분석하고자 하였다. 그림 12(a,b)에 시편의 도면과 함께 파괴 전 후 시편 사진을 나타내었다. KQ 값은 수식 1과 같이 계산할 수 있으며 PQ 는 그림 12(c) 와 같이 load-displacement curve 에서 정해지는 하중 값, S 는 3점 굽힙 시험에서의 양 끝점 사이의 거리이며, B, BN 은 시편의 형상과 관련된 인자이다. 특히 f(a/W) 에서 a 는 시편의 끝에서 피로 크랙까지의 길이이며 W 는 시편의 파괴 전파 방향 두께를 나타내며 시편의 형상에 따라 달라지므로 본 연구에서는 SEB 시편에 해당되는 f(a/W) 식을 사용하여 계산하였다 [22].

(a) The schematic illustration of the fracture toughness test specimen, (b) the optical observation of the actual fracture toughness specimen before and after the test, and (c) the load-displacement curve showing determination of PQ.

측정된 KQ 값을 KIc 로 보고하기 위해서는 W-a ≥ 2.5 (KQ/YS)2 의 조건을 만족하여야 한다. 본 연구에서는 사용된 30 mm 봉상 압출재에서 가능한 최대의 크기로 시험을 진행하였지만, 시편 크기의 제약으로 인해 조건을 만족하지 못하였고 KQ 값인 37.6 MPa√m로 보고하였다. 한편, 7175-T736 시편의 파괴 인성은 자유단조의 경우 26~37 MPa√m, 형단조의 경우 30~33 MPa√m으로 보고되고 있으며 L-T (longitudinal-transverse), T-L (transverse-longitudinal), S-L (short transverse-longitudinal) 방향의 순서로 높게 나타난다 [37]. 또한 S-T (short transverse-transverse) 방향에 있어서는 상온에서 31.9 MPa√m, 93.3 °C (200 °F) 에서 34.1 MPa√m로 보고되고 있다 [38]. 따라서 plane strain 조건을 만족하는 KIc 값보다 KQ 값이 더 높게 나타남을 고려하였을 때, 본 연구에서 측정된 KQ 값을 20 × 10 × 10 mm 크기의 SEB 시편에서 합리적으로 사용할 수 있다고 판단된다. 이차상과 파괴 인성간의 상관관계에 대해서도 많은 연구들이 진행되었는데 Liu 등 [36] 은 고강도 알루미늄 합금의 이차상의 분율과 파괴 인성과의 상관관계에 대해 아래와 같은 상관관계를 제시하였다.

이 식에서 E는 탄성계수, k 는 이차상의 종횡비, fc 는 공극을 생성시킬 수 있는 조대한 이차상의 분율, n 은 가공경화지수를 의미한다. 이차상의 분율이 높을수록 파괴 개시점의 수가 증가하여 파괴 인성이 낮아지고 이차상의 종횡비가 높을수록 이차상의 첨단부에 응력집중계수가 높아져 균열 생성이 더 용이해진다 [39]. 따라서 파괴 인성 값은 이차상의 분율이 낮을수록 이차상의 형태가 더 구형일수록 높아짐을 알 수 있다.

한편, 앞선 그림 3, 4의 결과와 같이 Fe 또는 Cu 를 포함하는 조대한 이차상들은 260 °C 까지는 큰 영향을 받지 않아 고온 파괴 특성과 미세조직간의 상관관계를 밝히기에는 어려운 점이 있다. 따라서 본 연구에서 측정한 고온 샤르피 충격 시험 결과를 바탕으로 하여 고온 파괴 인성 결과를 예상해보고자 하였다. 고온 파괴 인성 시험과 관련하여서는 어려운 시험 조건으로 인해 보고된 데이터가 많지 않은데, Li 등 [40]은 각 온도에서의 항복강도, 샤르피 충격 흡수에너지, 파괴 인성간의 상관관계를 연구하였으며, 온도의 영향을 변수로 사용하여 다음과 같은 관계식을 제안하였다.

이 식에서 σY 는 항복강도, CVN 은 샤르피 충격 흡수에너지, T 는 시험 온도를 의미한다. 이 때, 본 연구에서 10 시간 고온 노출 후 측정한 항복 강도 및 샤르피 충격 에너지 값과 기존 문헌의 고온 파괴 인성 값 [37,38]을 바탕으로 하여 α와 β 값을 구하였으며, α는 2.44 × 10-1, β는 -3.44 × 10-2 으로 계산되었다. 이를 통해 도출한 온도에 따른 파괴 인성 값을 그림 13 에 나타내었다. 그림 13(a)에서 볼 수 있듯이 10 시간 고온 노출 환경에서 노출 온도가 증가함에 따라 항복강도는 감소하고 샤르피 충격 흡수 에너지는 증가한다. R0, B100, B150 시편에서는 항복 강도와 샤르피 충격 흡수에너지 모두 상온과 큰 차이를 보이지 않지만 B200 시편에서는 증가 또는 감소폭이 커지며 B250 시편에서는 낮은 항복 강도와 함께 높은 샤르피 충격 흡수에너지를 나타낸다. 이 때 그림 13(b) 와 같이 수식을 통해 예측한 고온 파괴 인성 값은 B200 시편에서 가장 높게 예상된다. 이는 앞서 고찰한바와 같이 강도 향상에 효과적인 η' 또는 η phase 의 경우 150 °C 이상에서 급격히 조대화되기 시작하며 200 °C 이상에서는 기지 조직의 열적 연화와 함께 항복 강도는 낮아지고 충격 인성은 높아지기 때문임을 알 수 있다. 또한 Fe 또는 Cu를 포함하는 조대한 이차상들은 온도에 관계없이 취성상으로 파괴 개시점으로 작용한다. 본 연구에서 살펴본 결과와 같이 7xxx계 알루미늄 합금에서 이차상 및 미세조직은 소재의 인장, 충격, 파괴 특성에 중요한 영향을 미친다는 것을 알 수 있으며, 앞으로도 고온 노출 후 기계적 특성에 대한 지속적인 연구가 수행될 것으로 기대된다.

4. 결 론

본 연구에서는 항공용 7xxx계 알루미늄 합금을 고온에서 0.5 및 10 시간 노출한 후 인장 및 충격, 파괴 인성 시험을 실시하고 각각의 특성에 대해 분석하고 미세조직과의 상관관계에 대해 고찰하고자 하였다.

1. 모든 시편에서 노출 온도에 상관없이 크기 5~10 μm 정도의 조대한 Al-Cu-Fe 계 이차상들이 관찰되었으며 노출 시간에 따라 이차상의 분율은 A시편의 경우 0.7~1.1%, B시편의 경우 1.2~1.6% 정도로 나타났다. 고배율 SEM 관찰 결과 R0 및 A100, B100 시편에서는 수 nano 크기의 η' 또는 η phase 가 결정립 내부에 고르게 분산되어 있다. 반면 A, B 모두 150, 200, 250 시편의 경우 조대한 η phase 가 결정립계에 석출되어 있으며 결정립 내부의 η' 또는 η phase 분율은 상대적으로 낮다.

2. 항복 강도는 상온에서 517 MPa 이고 노출 온도와 시간이 증가함에 따라 감소한다. R0 및 A100, B100 시편에서는 항복점 이후 가공 경화가 발생하지만 A, B 모두 150, 200, 250 시편에서는 가공 연화가 일어나며 항복 강도도 A200 과 B200 시편에서 각각 340, 223 MPa 로 매우 낮게 나타난다. 이는 η' 또는 η phase 가 150 °C 이상에서 조대화되거나 기지 조직 내부로 재용해되어 강화 효과가 줄어들기 때문이다. 인장 파면 관찰 결과, 노출 온도가 증가함에 따라 dimple 의 크기가 커지고 조대한 dimple 내부에 Al-Cu-Fe 계 이차상들이 존재하며 이는 파괴 개시점으로 작용하였음을 의미한다.

3. 샤르피 충격 흡수 에너지는 R0 에서 B150 시편까지 11~14 J 정도로 비슷하게 나타나며 B200 시편에서 34 J, B250 시편 에서 56 J 로 높게 나타난다. 따라서 항복 강도의 경향과 달리 노출 온도가 증가함에 따라 샤르피 충격 흡수에너지가 증가함을 알 수 있다. Shear zone width 도 노출 온도가 높아짐에 따라 증가하며 샤르피 충격 흡수 에너지와 비례하는 1:1 상관관계를 보인다. 샤르피 충격 시편 파면에서 노출 온도가 높아짐에 따라 dimple 의 크기가 커지고 깊이가 더욱 깊어지며 파괴 전파 저항성이 증가하였음을 알 수 있다. 샤르피 충격 시험 파면에서도 Al-Cu-Fe 계 이차상은 파괴 개시점으로 작용하였음을 알 수 있다.

4. 본 연구에서 20 × 10 × 10 mm 크기의 SEB 시편에서 7175-T74 알루미늄 합금의 KQ 값은 37.6 MPa√m로 측정되었다. 파괴 인성과 이차상간의 상관관계에 있어서 이차상의 분율이 감소할수록 종횡비가 증가할수록 감소하므로 L-T 시편의 균열 전파 저항성이 T-L 시편에 비해 우수함을 알 수 있다. 측정된 항복 강도와 샤르피 충격 시험값을 활용하여 고온 파괴 인성을 예측하는 관계식을 제시하였으며 온도가 증가함에 따라 파괴 인성이 증가하지만 고온 강도가 급격히 감소하는 A250 또는 B250 시편의 경우 파괴 인성이 감소하는 결과를 얻을 수 있었다.

Acknowledgements

This work was supported by the National Research Foundation of Korea (NRF) funded by the Ministry of Science and ICT (2017R1C1B5018001), and the National Research Foundation of Korea (NRF) grant funded by the Korea government (MSIP) (2018R1A5A6075959). This work was also supported by the Industrial Strategic Technology Development Program (No. 10062304) funded by the Ministry of Trade, Industry & Energy (MOTIE, Republic of Korea), and the fund of research promotion program, Gyeongsang National University, 2015.