나노인덴테이션 방법으로 크롬 박막의 고유경도를 측정하는 방법과 영향 인자

Measurement of Intrinsic Hardness of Deposited Chromium Thin Films by Nanoindentation Method and Influencing Factors

Article information

Trans Abstract

Materials with very small dimensions exhibit different physical and mechanical properties compared to their bulk counterparts. This becomes significantly important for the thin films that are widely used as components in micro-electronics and functional materials. In this study, a chromium (Cr) thin film was deposited on a silicon (Si) wafer by DC-magnetron sputtering. The intrinsic hardness of the Cr thin film on Si-wafer was evaluated by the nanoindentation method. We especially investigated ways of measuring the intrinsic hardness of the Cr thin film, and influential factors including the substrate effect and surface roughness effect. To further characterize the intrinsic hardness of the Cr thin film on Si-wafer, we used X-ray diffraction (XRD), scanning electron microscopy (SEM), and atomic force microscopy (AFM). Two additional methods, the Meyer-plot and a profile for hardness versus indentation depth, were also employed. As a result of these two methods, we found that the profile for hardness versus indentation depth was valuable for evaluating the intrinsic hardness of Cr thin film on a Si-wafer substrate. The measured intrinsic hardness of the Cr thin film and Si wafer were about 900 Hv and 1143 Hv, respectively. The profile for hardness versus indentation depth can be widely used to evaluate the intrinsic hardness of metallic thin films on substrates.

1. 서 론

산업의 발달에 따라 특정용도에 적합한 기능성 재료에 대한 필요성이 증가하고 있다. 표면코팅 기술은 내마모성 증가와 외부 환경으로부터 내부의 재료를 보호하기 위해 널리 사용되고 있다. 전자재료 분야에서도 마이크로 혹은 나노 단위의 두께를 갖는 박막재료의 사용이 증가하고 있다 [1,2]. 표면코팅에 사용되는 대표적 기술로는 습식 도금(plating), 물리적 증착(PVD), 화학적 증착(CVD), 원자층 증착(ALD) 등이 있다. 스퍼터링(sputtering)은 물리적 증착방법의 하나로 진공에서 플라즈마를 이용하여 타겟(target) 물질을 원하는 기판(substrate) 표면으로 이동시켜 코팅하는 방법이다 [3]. 스퍼터 공정은 청정기술로 알려져 있으며, 다양한 물질을 빠른 속도로 코팅할 수 있는 장점이 있다 [4].

박막재료는 벌크재료에 비해 작은 두께를 갖기 때문에 벌크재료에 비해 특성면에서 큰 차이를 나타내는 경우가 많다. 또한, 박막의 기계적 특성을 정확하게 분석하는 것은 중요하지만, 기존의 벌크재료에서 사용하던 인장시험과 경도시험을 박막에 그대로 적용하면 문제가 생겨, 박막의 기계적 특성을 평가하는 데는 어려움이 많다 [5]. 박막의 기계적 특성을 측정하는 방법의 하나로 나노인덴테이션(nanoindentation) 방법이 최근 널리 사용되고 있다. 나노인덴테이션은 일정한 기하학적 형상을 갖는 압입자(indenter)를 시편의 표면으로 압입한 후 제거할 때, 인가하중의 변화에 따른 압입자의 침투 깊이의 해석을 통해 박막이나 부피가 작은 시편의 특성을 분석하는데 적합하다 [6,7]. 사용하는 하중의 범위는 μN에서 mN까지로 작고, 압입자의 침투 깊이도 nm에서 μm까지 정밀하게 측정을 할 수 있어서 시편의 경도, 탄성계수, 잔류응력 등 다양한 기계적 물성을 평가할 수 있다.

최근에는 기판에 증착되는 박막의 두께가 더 얇아지기 때문에, 기판의 영향을 받지 않으면서 박막의 고유경도(intrinsic hardness)를 구분해 측정하기는 점점 더 어려워진다 [8-11]. 경험적 연구에 의하면, 나노인덴테이션 방법으로 경도 측정 시 압입 깊이가 박막 두께의 10% 이하일 때 기판의 영향을 받지 않는다고 한다 [7,12]. 박막의 두께가 얇아지면 경도 측정 시, 표면 거칠기(roughness) 영향과 압입크기 효과(indentation size effect)가 강하게 나타나기 때문에 이 규칙의 적용도 어려워진다 [13]. 해결 방안으로 최근에는, 박막과 기판의 영향이 복합적으로 나타나는 구역에서 측정한 복합경도(combined hardness)에서 박막의 표면 거칠기와 기판의 영향을 분리하거나 [14], 변형구배 및 소성이론을 사용하여 기판의 영향을 분리해서 해석하는 연구가 수행되어 왔다 [15,16].

종래의 연구를 종합하면, 기판에 증착된 박막의 경도를 나노인덴테이션 방법으로 측정 시, 박막의 고유경도를 측정하는 방법과 고유경도에 미치는 각종 인자들에 대한 연구가 미흡하다. 특히, 기판에 증착된 박막의 경도 측정 시기판의 영향이 나타나는 최소 하중의 크기와 박막의 두께가 달라짐에 따라 변화하는 박막의 표면 거칠기 등이 박막의 경도에 미치는 영향에 대한 체계적인 연구가 미흡했다.

본 연구는 DC 마그네트론 스퍼터 장치를 사용하여 실리콘 웨이퍼(Si-wafer) 기판에 100 nm에서 3000 nm까지 서로 다른 두께로 크롬(Cr) 박막을 증착하였다. 나노인덴테이션 방법으로 각각의 시편에 대해 여러 가지 하중조건에서 경도를 측정하였다. 시편과 인가하중의 변화에 따른 압입크기 효과, 표면 거칠기 영향, 기판의 영향 등에 대해 체계적으로 측정 및 분석함으로써, 크롬 박막의 고유경도를 측정하는 방법과 고유경도에 영향을 미치는 인자에 대해 고찰하였다.

2. 실험 방법

2.1. 시편 제작

본 연구에 사용된 크롬(Cr) 박막은 Si-wafer 기판에 DC 마그네트론 스퍼터링 방법으로 상온에서 증착되었다. 표 1은 Cr박막의 주요 증착조건을 나타낸 것으로, 99.99% 순도를 갖는 Cr타겟을 사용하였다. 스퍼터 공정 시 기저압력(base pressure)은 4.6 × 10-5 torr로 하였으며, 아르곤(Ar)을 챔버 내부에 주입해서 1.0 × 10-2 torr의 작업압력(working pressure)에서 증착하였다. 스퍼터링 시 전력(power)은 DC 100 W로 인가하고 10분동안 예비 스퍼터링(pre-sputtering) 실시 후, 같은 전력 조건에서 증착하였다. 기판은 스퍼터링 공정 직전에 에탄올과 초음파장치를 이용해서 세척하였다. 기판은 타겟에서 80 mm 거리에 장착하였으며, 증착 공정 시 12 rpm으로 회전시켰다. 박막의 두께는 증착 시간을 조절해서 100 ~ 3000 nm의 범위를 갖도록 5가지 종류의 시편을 제작하였다.

2.2. 표면 및 결정구조 분석

Cr박막의 두께는 알파스텝(alpha step)을 사용하여 측정하였으며, 하나의 시편에 대해 5회 측정하여 평균값을 사용하였다. Cr박막의 결정구조를 분석하기 위해 Rigaku사의 Ultima IV를 사용해 XRD(X-ray diffraction) 분석을 하였다. 입사빔은 구리(Cu) Kα를 사용하였으며, 입사각(theta)을 2도로 고정시킨 후 20 ~ 80도 범위의 회절각(2theta)에서 나타나는 피크를 관찰하였다. TESCAN사의 주사전자현미경(FE-SEM)을 사용하여 Cr박막 표면의 미세구조를 관찰하였다. 표면의 구체적인 형상과 표면 거칠기(surface roughness, Ra)를 확인하기 위해 Park Systems사의 XE120 모델 원자힘현미경(AFM) 분석도 하였다. AFM 측정에는 비접촉 모드를 사용하였으며 분석 범위는 2 × 2 μm로 조절하였다.

2.3. 나노인덴테이션 사용 경도 측정

Cr박막의 경도 측정은 Fischer사의 나노인덴테이션(Fischerscope HM2000) 장치를 사용하여 수행하였다. 나노인덴테이션 측정에는 비커스(Vickers) 압입자가 사용되었으며, 비커스 압입자의 형상은 이상적인 피라미드 형상을 갖는다고 가정하였다. 시편의 경도 측정은 인가하중을 0.5 mN에서 1000 mN까지 11가지 조건으로 변화시켜 수행하였다. 하중이 인가되는 시간과 감소하는 시간은 하중의 최대 크기에 따라 변화시켜 대략 15 sec동안 하중을 증가시킨 후, 이어서 15 sec 동안 하중을 감소시켰다. 각 시편에 대해 5회씩 측정한 후 산술 평균해서 경도를 계산하였다.

3. 실험결과 및 고찰

3.1. Cr박막의 표면 및 결정구조 분석

Si-wafer 기판에 DC 마그네트론 스퍼터 방법으로 증착한 Cr박막에 대해 두께를 측정하여, 예상한 두께와 측정한 두께를 표 2에 나타냈다. 증착률을 고려해 예상한 Cr박막의 두께는 측정한 Cr박막의 두께와 5% 이내로 잘 일치했기 때문에, 이후부터는 예상한 두께를 사용해서 표시하기로 한다.

그림 1은 서로 다른 두께를 갖는 Cr박막의 표면을 SEM으로 관찰한 사진이다. Cr박막의 두께가 증가함에 따라 표면에 미세한 입자(crystallite)들이 점점 뚜렷하게 나타났다. 미세한 입자들의 구조는 삼각뿔 형상을 나타내었고, 입자의 크기도 박막이 성장함에 따라 증가하였다. 이 결과는 박막이 형성되는 초기에는 분리된(island) 미세한 입자들로 존재하다가, 두께가 증가하면 미세 입자들이 서로 합쳐져 입자의 크기가 커지기 때문이다 [17,18].

FE-SEM images of surface morphology for different thickness of Cr thin films on Si-wafer: (a) Si-wafer, (b) 100 nm, (c) 500 nm, (d) 1,000 nm, (e) 2,000 nm and (f) 3,000 nm.

Cr박막의 표면 형상과 표면 거칠기를 분석하기 위해 AFM 관찰을 하였다. 그림 2는 AFM으로 관찰한 3차원 표면 형상을 나타낸다. Cr박막의 두께가 증가할수록 표면 입자의 크기도 커지는 것을 확인할 수 있다. 그림 3은 그림 2에서 AFM으로 관찰한 시편에 대해 표면 거칠기(Ra)를 측정한 결과를 나타낸다. Cr박막의 두께가 증가하면 표면 거칠기도 증가함을 보인다.

AFM images of surface morphology for different thickness of Cr thin film on Si-wafer: (a) Si-wafer, (b) 100 nm, (c) 500 nm, (d) 1,000 nm, (e) 2,000 nm and (f) 3,000 nm.

표 2에 Cr박막의 두께 변화에 따른 표면 거칠기 Ra도 추가로 나타냈다. Cr박막이 증착되지 않은 Si-wafer의 경우 Ra가 0.28 nm로 작았다. 그런데, Cr박막의 두께가 100 nm와 500 nm로 증가하면 Ra는 0.46 nm과 1.85 nm로 증가한다. 또한, Cr박막의 두께가 2000 nm로 되면 Ra는 2.70 nm까지 계속 증가한다. 이 결과는 Cr박막의 두께가 증가하면 Cr박막의 표면 거칠기도 계속적으로 증가함을 의미한다.

Cr박막의 결정구조를 알아보기 위해, 각 시편에 대해 XRD 분석을 하였다. 그림 4는 각 시편에 대한 XRD결과를 나타낸 것으로 각각의 회절각에 대한 피크의 세기 변화가 나타남을 볼 수 있다. Si–wafer기판의 경우, 회절각이 56° 부근에서 강한 피크가 나타나는데, 이는 Si(311)로 해석된다 [19]. Cr박막의 두께가 두꺼워지면 Si(311) 피크의 세기는 감소하는데, 이유는 Cr박막의 두께가 증가하여 Si-wafer 기판에 도달하는 X-ray의 강도가 약해지기 때문이다. Cr박막의 경우, 회절각이 44° 부근에서 Cr(110) 결정면의 피크가 관찰되었다 [20]. Cr(110) 결정면의 피크의 변화를 보면, Cr박막의 두께가 증가함에 따라 반가폭이 감소한다. 이 결과는 Cr박막의 두께가 증가함에 따라 Cr박막의 결정성이 향상됨을 의미한다.

3.2. 메이어플롯을 이용한 기판의 영향분석

기판에 증착된 박막의 경도 측정시, 박막의 두께가 얇아질수록 그리고 압입자에 인가하는 하중이 커질수록, 기판의 영향은 크게 나타난다. 나노인덴테이션 방법은 압입자에 인가하는 하중의 크기를 최소화시킴으로써 기판의 영향을 줄일 수 있는 장점이 있다. 박막의 두께가 더 얇아지면, 나노인덴테이션 방법을 사용하더라도 기판의 영향을 받지 않고 박막의 경도를 측정하기는 어려워진다 [8-10]. 본 연구는 Si-wafer 기판에 Cr박막을 증착시킨 시편에 대해, 나노인덴테이션 방법으로 압입 시험을 해서 기판의 영향이 나타나는 지점에 대해 분석하였다.

그림 5(a)는 서로 다른 두께로 증착한 Cr박막에 대해 2 μm 깊이까지 압입 시험을 하였을 때, 압입 깊이와 하중과의 관계를 로그 스케일(log scale)로 나타낸 메이어 플롯(Meyer-plot)이다. 메이어 플롯은 특정한 기판에 서로 다른 경도를 갖는 재료를 증착하여 기판의 영향이 나타나는 지점을 연구하는데 사용된다 [10,21-23]. Cr박막이 증착되지 않은 Si-wafer 기판과 Cr박막이 증착된 시편을 비교하면, 얕은 압입 깊이 범위에서 동일한 압입에 요구되는 하중은 서로 다르다. 즉, Cr박막이 증착되지 않은 Si-wafer 기판의 경우가 Cr박막이 증착된 시편에 비해 더 큰 하중이 필요한 데, 이는 Si-wafer 기판의 경도가 Cr박막의 경도보다 더 크다는 것을 의미한다.

Meyer-plots representing indentation load vs. indentation depth for samples: (a) all samples, (b) 100 nm Cr on Si-wafer, (c) 500 nm Cr on Si-wafer and (d) 2,000 nm Cr on Si-wafer.

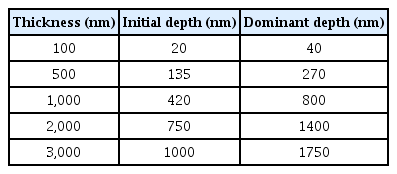

그림 5(a)에서, Cr박막이 증착된 시편의 그래프 기울기는 Cr박막의 두께에 따라 서로 다른 압입 깊이에서 변화한다. Si-wafer 기판과 Cr박막이 증착된 시편의 Meyer-plot에서 기울기 변화는 Si-wafer 기판의 영향이 나타나는 영역과 관련이 있다 [22,23]. 그림 5(b)~(d)는 서로 다른 Cr박막 두께의 시편에서 Meyer-plot의 기울기가 변화하기 시작하는 지점과, 기판에 수렴하게 되는 지점의 압입 깊이를 표시한 것이다. 즉, 그림 5의 그래프에서 기울기의 변화가 시작되는 압입 깊이를 기판의 영향이 나타나는 초기 깊이(initial depth)라 하고 주황색 점선으로, 기판의 기울기에 수렴하는 압입 깊이를 지배적인 깊이(dominant depth)라 하고 푸른색 점선으로 표시했다. Cr박막의 두께가 100 nm인 시편의 경우 그림 5(b)에서 보듯이, 압입 깊이가 20 nm와 40 nm에서 시작 깊이와 지배적인 깊이가 나타난다.

표 3은 Si-wafer 기판에 서로 다른 두께로 Cr박막을 증착한 시편에 대해, 기판의 영향이 나타나기 시작하는 초기 깊이와 기판의 영향이 대부분 나타나는 지배적인 깊이를 요약한 것이다. Cr박막의 두께가 증가할수록 기판의 영향이 나타나기 시작하는 초기 깊이가 20 nm~1000 nm로 점점 더 깊어진다.

그림 5와 표 3의 결과를 종합하면, Si-wafer 기판에 Cr박막을 증착한 시편의 Meyer-plot 그래프의 기울기 변화로부터 기판의 영향이 나타나기 시작하는 초기 깊이와 기판의 영향이 지배적인 깊이를 확인할 수 있다. 기판의 영향이 나타나기 시작하는 깊이보다 더 작은 압입 깊이로 나노인덴테이션 측정을 하면, Si-wafer 기판의 영향을 받지 않고 Cr박막의 고유경도를 측정할 수 있을 것으로 생각된다. 하지만, 그림 5의 메이어 플롯은 x축과 y축이 로그스케일로 표시되어 있어서, 기판의 영향이 나타나기 시작하는 깊이를 객관적으로 판단하기가 어려운 단점이 있다.

3.3. 기판 상의 증착한 Cr박막의 경도에 미치는 인자

그림 6(a)는 Si-wafer 기판과 Cr박막이 증착된 시편에 대해 비커스 경도와 압입 깊이의 관계를 나타낸 그래프이다. 그림 6(b)는 두께가 100 nm인 Cr박막과 Si-wafer 기판의 경도를 비교하여 나타낸 것이고, 그림 6(c)와 (d)는 두께가 500 nm와 2000 nm의 Cr박막을 Si-wafer기판에 증착한 시편의 결과를 각각 보여준다. 그림 6(b)에서 보듯이, Si-wafer 기판과 Cr박막의 두께가 100 nm으로 얇게 증착된 시편의 경우, 얕은 압입 깊이에서는 경도가 높고, 압입 깊이가 증가하면 경도가 감소한다. 이유는 압입크기 효과 때문인데, 하중이 작아지면 압입 깊이가 너무 작아 전체 변형에서 탄성변형의 분율 증가와 비커스 압입자의 형상 효과(indenter shape effect)가 강하게 나타나기 때문이다 [8-10,24]. 즉, 고배율에서 보면 비커스 압입자의 꼭지점 형상은 뽀쪽하지 않고, 어느 정도 라운딩된 형상을 갖기 때문에 작은 하중에서 경도가 높게 나타난다 [24,25].

Vickers hardness of Si-wafer and Cr thin films on Si-wafer as a function of indentation depth: (a) all samples, (b) 100 nm Cr on Si-wafer, (c) 500 nm Cr on Si-wafer and (d) 2,000 nm Cr on Si-wafer.

그림 6(c)와 (d)의 그래프는 각각 Cr박막의 두께가 500 nm와 2000 nm인 시편에 대한 비커스 경도와 압입 깊이의 관계를 나타낸다. Si-wafer 기판과는 달리, 압입 깊이가 얇은 ①구간에서는 압입 깊이가 작아질수록 경도가 오히려 낮았다. 그런데, 압입 깊이가 좀 더 깊어진 ②구간에서는 500 nm와 2000 nm로 증착한 시편의 경도는 대략 850 ~ 950 Hv로 일정한 값을 가진다. 압입 깊이가 더 커지면 ③구간과 ④구간이 나타나는데, ④구간의 경도는 Si-wafer 기판의 경도와 비슷하게 나타났다.

그림 6(c)와 (d) 그래프의 ④구간에서 Si-wafer 기판과 Cr박막을 증착한 시편의 경도는 거의 같게 나타나는데, 이유는 기판의 영향이 지배적이기 때문이다 [10,11]. 압입 깊이가 얇은 ①구간에서, Si-wafer 기판과는 달리 Cr박막을 증착한 시편의 경도는 오히려 감소하였는데, 이유는 표면 거칠기 효과 때문으로 해석된다 [26,27]. 즉, 초기의 작은 하중에서는 압입자가 시편의 표면 돌출부에 우선적으로 접촉될 가능성이 높고, 그림 3의 AFM 결과에서 보듯이 Cr박막의 표면 돌출부는 Ra가 커서 작은 하중에서도 쉽게 소성변형 되기 때문에 경도가 낮게 나타난다. 따라서, 나노인덴테이션 방법으로 박막의 경도를 정확하게 측정하기 위해서는 압입 깊이를 표면 거칠기(Ra)의 20배 이상으로 하는 것이 추천된다 [28]. 표 3에서 두께가 500 nm와 2000 nm인 Cr박막의 경우, Ra의 20배는 각각 37 nm와 54 nm로 계산되었다.

이상의 결과를 종합하면, ①구간은 표면 거칠기 효과, ②구간은 Cr박막의 고유경도, ③구간은 기판의 영향이 나타나기 시작해서, ④구간은 기판의 영향이 거의 대부분 지배하는 영역으로 해석된다. 따라서. ②구간의 평평한(plateau) 깊이 범위에서 Cr박막의 고유경도를 측정할 수 있다고 판단하며, 표 4는 Si-wafer 기판상에 증착된 Cr박막의 고유 경도를 그림 6의 ②구간에서 측정한 것이다. 표 4에서 Cr 박막의 두께가 500 nm와 2000 nm인 경우, 평평한 깊이는 각각 55 ~ 120 nm와 78 ~ 460 nm이며, Cr박막의 고유경도는 각각 919 Hv와 948 Hv로 측정되었다.

3.4. 기판에 증착한 Cr박막의 고유경도 분석

그림 5~6의 결과와 나노인덴테이션의 원리를 응용하면, 기판상에 증착된 박막의 고유경도를 분석할 수 있을 것 같다 [10]. 그림 7은 Si-wafer 기판에 Cr박막을 500 nm 이상의 두께로 증착한 시편에 대한 나노인덴테이션 방법으로 경도 측정 시 나타나는 현상을 4단계로 나타낸 개념도이다. 그림 7(a)의 첫번째 단계는 얕은 압입 깊이(작은 하중) 구간에서 Cr박막의 표면 거칠기 영향으로 인해, 비커스 압입자가 쉽게 압입되어 낮은 경도가 나타나는 이유를 설명한다(①구간). 그림 7(b)의 두번째 단계는 압입자가 치밀한 Cr박막에 압입되어 고유경도가 나타남을 보여준다(②구간). 그림 7(c)에서는 압입 깊이가 깊어짐에 따라 기판의 영향이 나타나기 시작되어 복합적인 경도가 측정되는 것을 보여준다(③구간). 그림 7(d)에서는 기판의 영향이 지배적으로 나타나는 이유를 개념적으로 나타낸다(④구간). 이상의 결과를 종합하면, Si-wafer 기판에 증착한 Cr박막의 고유경도는 표면 거칠기의 영향을 받은 ①구간보다는 크고, 기판의 영향이 나타나기 시작하는 ③구간 보다는 작은 압입 깊이 조건에서 측정해야 한다는 것을 알 수 있다. 즉, 그림 6에서 보듯이 기판에 증착한 박막 시편에 대해 비커스 경도와 압입 깊이의 그래프는 박막의 고유경도를 측정하는데 유용하게 사용될 수 있다.

Schematics of indentation depth stages in hardness measurement for Cr film on Si-wafer substrate: (a) surface roughness effect, (b) intrinsic hardness, (c) combined hardness of substrate and film, (d) substrate dominant hardness.

그림 8은 본 연구에서 분석한 Si-wafer 기판과 Si-wafer 기판상에 서로 다른 두께의 박막을 증착했을 때, 압입 깊이가 얕은 ①구간에서 표면 거칠기 효과가 경도에 미치는 영향을 설명하기 위한 개념도이다. 그림 2와 3의 AFM 결과에서 보듯이, Si-wafer 기판은 그림 8(a)와 같이 평탄한 표면을 갖기 때문에 압입크기 효과는 확실하게 나타나지만, 표면 거칠기 효과는 거의 나타나지 않기 때문에 ①구간에서 경도가 증가한다. 그림 8(b)의 Cr박막의 두께가 100 nm인 시편의 경우는 박막의 두께가 너무 얇아 Si-wafer와 비슷한 경향을 보인다. 그런데, Cr박막의 두께가 500 nm 2000 nm인 시편인 그림 8(c)와 (d)에서는 그림 2와 3의 AFM 결과에서 보듯이, 압입크기 효과에 비해 표면 거칠기 효과가 더 강하게 나타나기 때문에 ①구간(작은 하중)에서 경도는 오히려 감소한다고 사료된다.

Schematic of indentation depth stages in hardness measurement for different thickness samples: (a) Si-wafer, (b) 100 nm Cr on Si-wafer, (c) 500 nm Cr on Si-wafer and (d) 2,000 nm Cr on Si-wafer.

그림 5와 7 및 8의 결과와 그림 6의 그래프로부터 ②구간의 경도는 Si-wafer 기판에 증착된 Cr박막의 고유경도라고 판단된다 [10]. 표 4는 Si-wafer 기판상에 증착된 Cr박막의 고유경도와 Si-wafer의 고유경도를 요약한 것인데, Si-wafer 기판의 경도는 1143 Hv로 나타났으며, 500 nm 이상의 두께를 가지는 Cr박막은 840 Hv에서 948 Hv의 범 위의 경도로 나타났다. 여기서 측정한 Cr박막의 경도는 다른 연구에서 측정한 결과와 비슷한 값을 가지고 있다 [11,14]. 본 연구에서 수행한 기판에 증착된 박막의 경도를 나노인덴테이션 방법으로 측정한 연구는 기판의 영향 없이 박막의 고유경도의 측정을 가능하게 하고, 표면 거칠기 효과와 기판의 영향을 분석하는데 유용하게 응용될 수 있다. 또한, 나노인덴테이션 방법은 얇은 도금층[29], 열처리로 생긴 미세조직[30], 점탄성 폴리머[31] 등의 특성 평가에도 유용하다.

4. 결 론

Si-wafer 기판에 DC 마그네트론 스퍼터 방법으로 증착한 다양한 두께의 Cr박막의 표면 형상과 미세구조를 SEM, AFM, XRD를 통해 분석하였다. 나노인덴테이션 방법을 사용해서 박막의 고유경도를 측정하는 방법과 박막의 고유경도에 영향을 주는 각종 인자들에 대한 연구를 수행하여 다음과 같은 결론을 얻었다.

1. 나노인덴테이션 방법으로 기판에 증착된 박막의 고유경도를 측정하는 방법에 대해 2가지 방법을 비교 분석하였다. Meyer-plot 방법은 기울기의 변화를 객관적으로 판단하는 기준이 모호한데 비해, 경도와 압입 깊이의 그래프는 박막의 고유경도를 측정하는데 유용하게 사용될 수 있다.

2. Si-wafer 기판에 증착한 Cr박막 시편에 대해, 나노인덴테이션 방법으로 측정한 경도와 압입 깊이의 그래프로부터 4가지의 특정 구간이 나타남을 관찰하였으며, 경도와 압입 깊이의 그래프로부터 Si-wafer 기판의 경도는 대략 1143 Hv, Cr박막의 고유경도는 840~948 Hv로 측정할 수 있었다.

3. Si-wafer 기판에 증착한 Cr박막 시편에 대해 나노인덴테이션 방법으로 박막의 경도 측정시, Cr 박막이 500 nm 이상의 두께로 증착된 시편에서는 압입 깊이가 수십 nm이내로 작을 경우 경도가 낮게 나타났다. 이유는 표면거칠기 효과가 압입크기 효과보다 더 강하게 나타났기 때문이다.

4. 스퍼터 방법으로 증착된 Cr박막의 표면거칠기 Ra는 Si-wafer 기판에 비해 증가하였다. Si-wafer의 Ra는 0.28 nm였지만, 두께가 2000 nm로 증착된 Cr박막의 표면 거칠기 Ra는 2.70 nm로 증가했다. Cr박막의 표면거칠기 증가는 작은 압입 깊이에서 나노인덴테이션 방법으로 경도 측정 시 박막의 경도를 낮게 하는데 영향을 준다.

Acknowledgements

이 논문은 정부(과학기술정보통신부)의 재원으로 한국연구 재단의 지원 과제(No. 2011-0030013)와 2018년도 산업통상 자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받은 연구 과제(No. 20184030202060)로 수행되었습니다.