전로 공정 조업 효율 향상을 위한 초음속 제트 노즐 연구

A Study on the Supersonic Jet Nozzle to Improve of the Operating Efficiency of the Converter Process

Article information

Trans Abstract

Recently, various worldwide studies have been conducted to improve converter operation by modifying the lance nozzle. In this study, a numerical analysis of the lance nozzle was conducted to improve the dephosphorization efficiency, and to reduce blowing time. The lance nozzle was designed in the form of an abnormal expansion type nozzle capable of increasing the oxygen supply rate. ANSYS FLUENT, a commercial flow analysis program, was used to verify the flow characteristics of the supersonic jet. The nozzle shape was designed according to the ratio of exit diameter to throat diameter, and an analysis was carried out based on the change in inlet flow rate, to confirm the influence of the oxygen supply flow rate. The velocity of the oxygen jet was the fastest for the normal expansion type nozzle and decreased with the abnormal expansion type nozzle. In addition, the oxygen jet velocity tended to increase with the oxygen flow rate.

1. 서 론

철강 공정은 고로를 통해 만들어진 선철을 주 원료로 사용하여 강을 생산하는 공정인 전로 제강법(Basic Oxygen Furnace, BOF)과 스크랩을 주원료로 사용하여 강을 생산하는 전기로 제강법(Electric Arc Furnace, EAF)으로 분류된다. 전로 제강법은 높은 생산성을 가지며 낮은 불순물 함량으로 고품위의 강을 생산 할 수 있는 장점이 있어 제강 공정의 대부분을 차지하고 있다. 철강 산업은 생산 공정 동안 많은 에너지를 소모하고, 다량의 CO2 가스를 발생시킨다 [1,2]. 따라서, 철강 생산 공정의 효율 개선과 에너지 절약을 위해 조업의 제어는 매우 중요하다.

상부 랜스(top lance)와 저취 풍구(bottom plug)가 있는 복합 취련 전로 제강공정은 고순도의 산소를 사용하여 용탕을 원하는 조건으로 빠르게 정련 할 수 있다. 탈탄 및 탈인을 위해 고온의 용탕 표면에 고압의 산소 가스가 상부 랜스를 통해 제트의 형태로 주입되며, 조업 최종 단계에서의 용탕 조성은 상부 랜스에서 주입된 산소 제트에 의해 영향을 받는다 [3,4]. 상부 랜스를 통해 산소 기체 제트를 강하게 주입시키는 고압 취련(hard blowing)은 용탕의 교반 특성을 개선시키고 탈탄 효율을 증가시키지만, 용탕 표면에서 철립 또는 슬래그가 비산하는 스피팅 현상이 발생할 수 있다. 이는 낮은 금속 회수율과 랜스 노즐 손상과 같은 문제를 유발시키며, 슬래그와 용탕 사이의 계면에서 발생하는 탈인 반응의 효율을 저감시킨다 [4-8]. 따라서, 일반적인 상업용 전로에서는 산소 제트에 의한 스피팅 현상 억제와 탈인 효율 증대를 위해 산소 기체 제트를 비교적 약하게 주입시키는 저압 취련(soft blowing) 패턴이 적용되고 있다 [9]. 하지만, 저압 취련 패턴을 조업에 적용하면 취련 시간이 증가에 의해 슬래그 부피 증가, 생산력 감소, 내화물 수명 저하와 같은 문제가 발생할 수 있다. 따라서, 기존에 투입되는 산소 유량에 비해 동일하거나 더 많이 주입할 수 있지만 산소 제트의 속도를 감소시킬 수 있는 저압 취련 패턴에 적합한 신형 노즐 개발이 요구된다. 신형 노즐 개발에 의한 탈인 효율 증가는 전로 조업시간을 단축시킬 수 있으며, 이는 조업의 생산성 증가 및 용탕의 온도 유지를 위해 사용되는 에너지 감소를 통해 전로 조업에 투입되는 연료비(fuel cost)의 저감이 가능하다.

종래 전로 제강공정 취련을 위한 랜스 노즐은 드 라발(De Laval) 노즐[10]을 주로 사용했다. 드 라발 노즐을 통해 주입되는 산소 가스는 압축, 팽창 과정을 거치며 초음속 제트를 형성할 수 있다. 기존 공정에서 사용되는 랜스 노즐은 동일한 가스 유량에서 최고 제트 속도를 발생시키기 위해 에너지 손실을 최소화 하는 형상으로 설계되었으며, 이와 같은 노즐은 normal expansion 노즐이라 부른다. Normal expansion 노즐은 탈인 효율 증대를 위한 저압 취련 패턴의 조업에는 부적합하다. 따라서, 노즐 형상 변화를 통해 의도적으로 산소 제트 에너지 손실을 증가시킨다면 동일 유량 대비 산소 제트의 속도를 감소시킬 수 있으며, 이는 저압 취련 패턴에 적합하다. 이러한 노즐은 abnormal expansion 노즐이라 부르며, 취련 시간 저감 및 탈인 효율 향상에 기여 할 수 있다.

전로 제강 공정의 조업 효율 향상과 에너지 절약을 위해 전로 상부 랜스 노즐에 관한 다양한 연구를 세계적으로 진행하고 있다. Wang et al. [11-13]은 Volume Of Fluid(VOF) 모델을 활용하여 용탕, 슬래그, 제트의 경계인 캐비티 형상에 대해서 Computational Fluid Dynamics(CFD) 프로그램을 사용하여 수치적으로 해석했으며, Li et al. [14-16]은 전로에서 다공 노즐의 제트 사이의 상호작용에 대한 연구를 축소 모델 실험과 CFD 프로그램을 사용한 수치 해석으로 진행했다. 하지만, 전로 노즐에 대한 많은 연구에도 불구하고 노즐 형상 변화에 의한 산소 제트의 효과에 대한 연구는 여전히 부족한 상황이다. 따라서, 저압 취련에 적합한 전로용 노즐 설계와 이에 대한 기초 연구를 위한 목적으로 수치 해석을 진행했다.

본 연구에서는 산소 유량 증가와 함께 저압 취련이 가능한 abnormal expansion 노즐에 대한 설계 및 기초 해석을 진행했다. 초음속 제트 노즐의 해석에는 상용 유동 해석 프로그램인 ANSYS FLUENT 17.0을 사용했으며, 이를 통해 단공 노즐의 제트 유동 특성을 확인했다. 난류 모델은 해석 시간의 감소와 범용적인 해석을 위해 realizable k-ε model을 사용했으며, 수학적 해석의 계산 시간을 줄이기 위해 2차원 축 대칭 조건에서 해석을 수행했다. 해석을 위한 노즐의 길이, 노즐의 입구(inlet)와 노즐목(throat) 직경, 해석 영역(domain)의 크기는 고정했으며, 노즐 형상에 대한 산소 제트 영향을 평가하기 위해 노즐목에 대한 노즐 출구 직경의 비 (De/Dt)는 1.0 – 2.0의 범위에서 계산했다. 노즐 입구를 통해 공급되는 산소 가스의 온도는 300K로 가정했고, 유량 변화에 의한 산소 제트의 영향을 평가하기 위해 3.3 – 19.8 bar의 압력 범위에서 해석을 진행했다.

2. 이론적 배경

일반적으로 전로 조업에서 주입되는 산소의 제트 형성을 위해 드 라발 노즐을 사용한다. 드 라발 노즐을 통과하는 유체는 노즐의 입구부터 노즐목까지 수축하고, 노즐목부터 노즐의 출구까지 팽창한다. 이러한 형태로 설계된 노즐에서 유체는 가속되어 노즐 출구에서 단열 팽창하여 초음속의 속도까지 증가한다. 기존에 사용되는 노즐은 산소 제트를 용탕에 효율적으로 전달하기 위해 에너지 손실을 최소화하는 형태로 설계되었으며, 이러한 형태의 노즐은 normal expansion 노즐이라고 정의된다. 반면, 노즐의 출구 형상을 의도적으로 변화시킨다면 산소 제트 에너지의 손실이 증가될 수 있다. 이러한 형태의 노즐은 abnormal expansion 노즐이라고 정의된다.

그림 1에 normal 및 abnormal expansion 노즐의 모식도 및 특징을 나타냈다. P0는 노즐 입구로 투입되는 유체의 압력이며, Pe는 노즐 출구에서의 유체의 압력, Pa는 노즐 외부의 대기압력을 나타낸다. 그림 1(a)의 normal expansion 노즐은 노즐 출구의 압력과 대기압이 동일한 조건에서 발생하며, 충격파(shock wave) 형상이 관찰되지 않고 직선적인 제트의 형상이 나타난다. 노즐 외부에서 배출되는 유체에서 충격파가 발생하면 산소 제트의 에너지 손실이 발생하게 되고 제트의 속도가 감소될 수 있지만, normal expansion 노즐의 경우 노즐 출구의 압력과 대기압이 동일하도록 이상적인 비율로 설계되어 충격파가 발생하지 않아 가장 높은 속력의 초음속 제트가 발생한다.

Schematic diagram of normal and abnormal expansion nozzle at a De Laval nozzle. (a) Normal expansion, (b) Over expansion, (c) Under expansion.

그림 1(b), (c)와 같이 이상적으로 설계된 normal expansion 노즐에 비해 노즐 출구 직경을 증가 또는 감소하게 되면 산소 제트의 팽창과 수축을 반복하며 빠른 속력과 압력에 의해 내부 충격파와 그 주위로 자유 제트 경계(free jet boundary)를 생성시키고 팽창된 유체와 대기와의 큰 압력 차이에 의해 마하 디스크(mach disk)가 발생한다. 제트 충격파의 발생에 의해 초음속 제트의 에너지 손실이 발생하여 제트 속도가 감소될 수 있다. 이와 같은 거동을 보이는 노즐을 abnormal expansion 노즐이라 하며, 이는 노즐 형태와 발생되는 제트의 형상에 따라 다시 두 가지로 구분할 수 있다.

그림 1(b)와 같이 노즐 출구의 직경이 normal expansion 노즐보다 크게 설계되어 노즐 출구 압력이 대기압 보다 낮은 경우 이를 over expansion 노즐이라 부른다. 노즐 출구 직경 증가에 의한 유체의 과 팽창으로 인해 제트 압력이 대기압보다 낮아지게 되고, 노즐 외부에서 대기압과 평형을 맞추기 위해 초기 압축 거동이 발생하고, 그 후 팽창과 압축을 반복하는 충격파가 발생하여 제트 속도 감소의 원인이 된다. over expansion 노즐의 경우 출구 주변의 압력이 대기압보다 낮기 때문에 금속 액적이 노즐에 쉽게 부착될 수 있으며, 이는 노즐 수명 저하의 원인이 될 수 있다.

반대로 그림 1(c)와 같이 노즐 출구의 직경이 normal expansion 노즐보다 작게 설계되어 노즐 출구 압력이 대기압보다 높은 경우 이를 under expansion 노즐이라 부른다. 노즐 출구 직경 감소에 의한 유체의 불충분한 팽창으로 인해 제트 압력이 대기압보다 높아지게 되고, 노즐 외부에서 대기압과 평형을 맞추기 위해 초기 팽창 거동 후 압축과 팽창을 반복하는 충격파가 발생하여 제트 속도 감소의 원인으로 작용한다.

3. 해석 방법

3.1 가정

해석을 통한 수치 해석에서는 실제의 거동을 모두 고려할 수 없기 때문에 원활한 해석을 위해서 몇몇 가정이 필요하다. 따라서, 본 해석 모델에서는 다음과 같은 가정들을 고려했다.

(1) 산소 가스는 뉴턴 유체 및 이상 기체로 가정했다.

(2) 모든 벽의 경계는 non-slip 조건이 사용했다.

(3) 화학 반응은 고려하지 않았다.

3.2 지배방정식

본 모델의 질량, 운동량, 에너지에 대한 수송 방정식은 위에서 정의한 가정을 기초로 하여 Navier-Stokes 방정식의 형태로 표현했다.

여기서 xi와 xj는 i와 j 방향에 대한 공간좌표, ρ는 기체의 밀도(kg/m3), ui와 uj는 i와 j 방향의 속도(m/s), p는 압력(Pa), Cp는 기체의 열용량(J/K), T는 기체의 온도(K), σij는 점성 응력 텐서, keff는 유효 열전도율(W/m·K), Pin은 노즐 입구의 압력(Pa), PS는 노즐 입구 압력에 의한 부분 정압(Pa), R은 기체 상수(J/mol·K), MW는 유체의 분자량(kg/mol)이다.

3.3 난류 모델

수치 해석의 계산 시간과 신뢰성을 위해서는 적절한 난류 모델을 선정하는 것이 또한 중요하다. Yuan et al.[17]은 단일 랜스 노즐의 경우 난류 모델 유형에 따라 제트가 영향을 받지 않는 것을 증명했다. 따라서, 해석 시간의 감소와 범용적인 해석을 위해 realizable k-ε 모델을 사용했다. realizable k-ε 모델은 넓은 범위의 유동에 대해서 폭 넓게 검증되었으며, 유체의 수치 해석에서 realizable kε 모델의 성능이 standard k-ε 모델의 성능보다 실질적으로 우수하다는 것이 확인 되었다. 특히, realizable k-ε 모델은 평면에서의 제트뿐만 아니라 축 대칭 조건에서의 제트의 확산 속도를 예측할 수 있다는 장점이 있다 [18-23]. realizable k-ε 모델에서 k와 ε에 대한 수송 방정식은 다음과 같다.

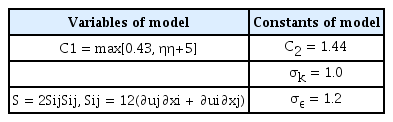

위 방정식에서, k는 난류 운동 에너지(J/kg), ε은 난류 소산율(J/kg·s), μ는 기체의 점도(kg/m·s), μt는 기체의 난류 점도(kg/m·s)를 나타낸다. Gk는 평균 속도 구배에 의한 난류 운동 에너지 생성에 대한 항이며, YM은 전체 소산율에 대한 압축성 난류에서 변동하는 팽창이 미치는 영향에 대한 항으로 이에 포함된 Mt는 난류 마하수(mach number, -)를 나타낸다. C2, σk, σε는 모델이 특정 흐름에 대해 잘 수행되도록 보장하기 위해 설정된 상수이며, σk와 σε는 k와 ε에 대한 난류 프란틀 수(prandtl number, -)이다. 수치해석 모델에 사용된 상수와 변수를 표 1에 정리했다.

3.4 해석 조건

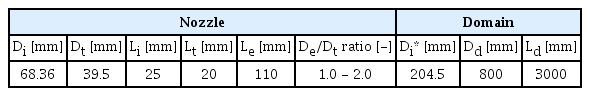

수치 해석의 계산 시간 저감을 위해 2 차원 축 대칭 조건에서 해석을 수행했으며, 그에 대한 노즐과 해석 영역의 모식도는 그림 2에 나타냈다. 노즐 형상과 산소 유량에 변화에 따른 산소 제트의 영향을 평가하기 위해 단일 노즐 조건에서 해석을 진행했으며, 해석 영역의 격자(mesh)는 크기가 균일하지 않은 비정렬 적응사변형 격자(quadrilateral grid)로 형성했으며, 상세한 해석이 요구되는 산소 노즐 영역과 산소 제트가 발생하는 유동 영역 중심부의 격자는 다른 영역보다 조밀하게 형성했다. 해석을 위한 노즐과 영역에 대한 상세 크기는 표 2에 나열했다. 본 해석에서 노즐의 길이, 노즐 입구과 노즐목의 직경, 해석 영역의 크기는 고정했으며, De/Dt의 비가 1.0 – 2.0인 범위에서 노즐 출구 크기를 변화시켜 노즐 형상에 의한 산소 제트의 영향을 비교했다.

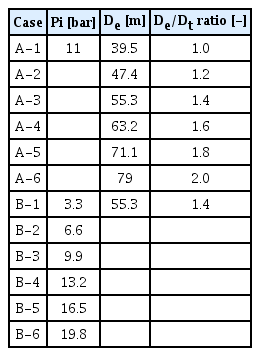

수치 해석을 위한 경계 조건은 표 3에 나열했으며, 본 해석은 하나의 입구와 3개의 출구 그리고 산소 노즐에 대한 벽부 경계 조건으로 구성된다. 입구 조건은 다양한 노즐에 대해 범용적으로 사용되는 압력 입구 경계 조건을 사용하여 산소 가스를 투입했다. 이때, 산소 가스의 온도는 300 K로 설정했으며, 노즐 입구의 압력은 유량에 의한 영향을 비교하기 위해 3.3 – 19.8 bar의 범위로 설정했다. 해석 영역의 출구 경계 조건은 다양한 출구 조건에서 범용적으로 사용하는 압력 출구 조건이 채택했으며, 해석 영역 출구의 압력은 일반적인 대기 조건을 모사하기 위해 1.0 bar, 역류 가스의 온도는 300 K로 설정하여 해석이 진행했다. 해석 영역 출구의 압력과 온도 조건 변화에 의해 가스 제트 거동은 영향 받을 수 있지만, 본 연구에서는 해석 영역 출구 조건 변화에 의한 영향을 고려하지 않았기 때문에 해당 경계 조건을 고정했다. 벽부 경계 조건은 non-slip 조건을 채택했으며, 벽부 근처에서 속도를 계산하기 위해 standard wall function을 사용했다. 해석을 위한 열적 조건은 단열 조건으로 가정하여 해석을 진행했다. 노즐 형상과 산소 유량 변화에 따른 해석 조건을 표 4에 나열했다. 모든 해석 영역의 유체는 압축성 이상 기체로 가정된 산소 가스를 사용했다. 이때, 노내 반응은 고려하지 않았으며 산소 가스의 초음속 제트 거동만을 비교 분석했다. 해석 형상 설계와 모든 수치 해석은 상용 유체 해석 프로그램인 ANSYS FLUENT 17.0을 사용하여 수행했다.

4. 결과 및 고찰

4.1 노즐 형상의 영향

노즐목에 대한 노즐 출구 직경 비 변화에 따른 산소 제트 거동을 알아보기 위해 다양한 노즐 형상에 대한 해석을 진행했다. 노즐의 길이, 노즐목과 노즐의 출구의 직경 등 다양한 요소가 산소 제트 거동에 영향을 미치지만, 본 연구에서는 노즐 출구 직경 변화에 대한 영향을 비교했다. 이때, 노즐 입구의 압력 조건은 11 bar 로 고정하고 해석을 진행했다.

노즐 직경 비율 변화에 따른 산소 제트 거동은 두드러진 차이가 나타났으며, 이를 그림 3에 표시했다. De/Dt 비율이 1.4인 A-3조건에서는 산소 제트의 팽창과 수축이 반복되는 충격파가 확인되지 않았으며, 이러한 산소 제트의 거동은 에너지 손실이 거의 없는 normal expansion 거동과 잘 일치했다. A-3조건을 기준으로 노즐 출구의 직경이 증가 또는 감소할수록 발생하는 충격파를 뚜렷하게 볼 수 있으며, 이로써 abnormal expansion 거동이 강해지는 것을 확인할 수 있다. De/Dt 비율이 1.4에 비해 낮은 조건인 A-1와 A-2 조건에서의 산소 제트 거동은 under expansion 거동이 나타났으며, 이는 초기에 노즐 출구에서 산소 제트가 팽창하는 현상을 통해 확인 할 수 있다. A-1 조건의 경우 A-2 조건에 비해 초기 산소 제트의 팽창이 더욱 두드러지게 나타났으며, 이러한 현상은 under expansion 경향이 더욱 큰 것을 의미한다. 또한, under expansion 경향이 강해질수록 충격파에 의한 산소 제트의 속도가 더욱 감소하는 경향이 나타났다. 반면에, De/Dt 비율이 1.4에 비해 높은 조건인 A-4, 5, 6 조건에서는 over expansion의 제트 거동이 나타났으며, 이는 노즐 출구의 초기에서 산소 제트가 압축되는 현상을 통해 확인 할 수 있다. Under expansion 노즐의 경우와 마찬가지로 over expansion 노즐의 경우에도 노즐 출구 직경의 변화가 커질수록 초기 제트의 압축이 더욱 두드러지게 나타났으며, 이는 over expansion 경향이 더 큰 것을 의미한다. 또한, over expansion의 경향이 강해질수록 충격파에 의한 산소 제트의 속도는 감소하는 경향이 나타났다.

De/Dt 비율이 1.0 - 2.0인 범위에서 노즐 출구로부터 거리에 따른 가스 주입 축 산소 제트의 속도 변화를 그림 4에 나타냈다. 산소 제트는 노즐 직경비에 관계 없이 초기에 매우 빠르게 피크 속도까지 증가했으며, 그 후 감소와 증가를 반복하는 충격파 거동을 확인했다. De/Dt 비율이 1.0인 A-1 조건에서 가장 큰 충격파 거동을 확인하였고, De/Dt 비율이 1.4인 A-3 조건에서 가장 작은 충격파 거동을 확인했다. 이는 normal expansion 노즐에서 충격파에 의한 에너지 손실이 가장 작은 이론과 잘 일치하는 결과이다. 또한, abnormal expansion 노즐의 경우 over expansion보다 under expansion에서 더 큰 충격파가 발생하는 것을 확인했다. De/Dt 비율이 1.0 - 2.0인 범위의 해석 조건에서 노즐 입구에서 축 방향으로의 거리에 따른 제트 속도 변화는 전체적으로 유사한 경향이 나타났다. 산소 제트는 초기 약 0.5 m 동안 속도의 증가와 감소를 반복하는 충격파 진동을 일으킨 후, 약 0.5 m 동안 거의 일정한 속도를 유지했다. 이때, 노즐 출구로부터 제트의 속도가 일정하게 유지되는 구간을 포텐셜 코어 (potential core)라고 부르며, 노즐 출구 제트 속도의 95%까지 유지될 수 있다. 포텐셜 코어 구간이 끝나게 되면 거리에 따라 제트의 속도는 서서히 감소하게 된다. 이때, 속도 저감에 따라 각 해석 조건 사이의 속도 차이는 점점 감소했으며, 3.0 m인 위치에서는 거의 유사한 속도를 확인할 수 있다.

노즐 출구로부터 거리가 1.0, 1.5, 2.0 m인 위치에서 각 노즐 직경비 조건에 대한 산소 제트의 반경 방향 속도를 그림 5에서 비교했다. 노즐 출구로부터의 거리가 1.0 m일 때 속도 변화를 그림 5(a)에 나타냈다. 노즐 직경비에 관계없이 노즐 제트의 중심에서 가장 높은 속도가 나타났으며, 반경 방향으로의 거리가 멀어질수록 속도가 감소하여 약 0.17 m 위치부터 0 m/s에 가까운 매우 낮은 제트 속도를 확인할 수 있다. 노즐 출구로부터의 거리가 1.5, 2.0 m일 때 속도 변화를 그림 5(b), (c)에 나타냈다. 노즐 출구로부터 거리가 1.0 m인 조건과 마찬가지로 제트의 중심에서 가장 높은 산소 제트 속도를 확인할 수 있으며, 노즐로부터 거리가 멀어질수록 산소 제트의 속도는 감소하지만, 반경 방향으로 더 넓은 범위까지 산소 제트에 의한 영향이 나타났다.

Jet velocity in the radial direction on different distance from nozzle for nozzle diameter ratio. (a) 1.0 m, (b) 1.5 m, (c) 2.0 m.

노즐 직경비에 따른 제트 속도를 좀 더 명확하게 비교하기 위해 노즐 출구로부터 거리 변화에 따른 산소 제트의 정상화 속도 (normalized oxygen jet velocity)를 그림 6에 나타냈다. 노즐 출구로부터의 거리와 관계없이 De/Dt 비율이 1.4인 조건에서 가장 높은 산소 제트의 속도를 확인 할 수 있으며, 이는 해당 조건에서 산소 제트에 의한 충격파가 거의 발생하지 않아 에너지 손실이 가장 낮은 normal expansion 거동을 보이기 때문이다. abnormal expansion 조건의 경우 De/Dt 비율 1.4 조건을 기준으로 직경비가 증가 또는 감소하게 되면 산소 제트의 속도는 감소되는 경향을 확인할 수 있으며, 직경비 변화가 큰 노즐일수록 산소 제트의 속도는 더욱 많이 감소했다. 비록 De/Dt 비율이 1.1인 조건의 under expansion 노즐의 경우 노즐 출구로부터 거리가 1.5, 2.0 m 일 때 제트 속도가 다시 증가하는 경향이 나타나지만, 그 후 다시 감소하는 경향이 나타났다. De/Dt 비율이 1.1인 경우를 제외하고 노즐의 직경비가 동일한 비율로 변화되는 경우 under expansion노즐이 over expansion 노즐보다 산소 제트의 속도 감소율이 더 크게 나타났다. 따라서, 전로 조업에서 저압 취련을 위한 노즐을 설계 할 경우 over expansion 노즐에서 발생하는 금속 액적 부착에 의한 악영향을 무시하더라도 under expansion 노즐이 동일 산소 유량에서 더 낮은 산소 제트 속도 거동을 보이기 때문에 더 유리하다.

4.2 산소유량의영향

산소 유량에 따른 산소 제트 거동 변화를 알아보기 위해 고정된 노즐 형상에서 산소 주입 압력을 3.3 - 19.8 bar의 범위에서 변화시키며 해석을 진행했다. 노즐 길이 및 노즐 목의 직경은 4.1절에서 사용한 조건과 동일하게 설정했으며, 산소 주입 압력이 11 bar일 때 normal expansion의 거동을 하는 노즐 De/Dt 비율 1.4인 형상 조건에서 해석을 진행했다.

산소 유량에 따른 산소 제트의 거동은 두드러진 차이가 나타났으며, 이에 대한 속도 분포를 그림 7에 표시했다. Normal expansion 조건인 11 bar에 비해 산소 유량이 낮은 3.3 - 9.9 bar의 B-1, B-2, B-3 조건의 경우 노즐 출구로부터 발생되는 산소 제트가 초기에 압축되는 over expansion 거동이 나타났으며, 산소 유량이 높은 13.2 - 19.8 bar의 B-4, B-5, B-6 조건의 경우 노즐 출구로부터 발생되는 산소 제트가 초기에 팽창하는 under expansion 거동이 나타났다. 산소 유량 증가에 따라 산소 제트 속도와 제트 코어의 길이는 증가했고, 충격파는 더욱 두드러지게 나타났다. 본 해석을 통해 동일한 노즐 형상의 경우 normal expansion 조건에 비해 낮은 유량에서 over expansion 거동이 나타나고, 그 보다 높은 유량에서는 under expansion 거동이 나타나는 것을 확인했다.

산소 유량이 3.3 - 19.8 bar인 범위에서 노즐 출구로부터 거리에 따른 가스 취입 축 산소 제트의 속도 변화를 그림 8에 나타냈다. 산소 유량이 증가할수록 산소 제트의 속도가 증가했으며, 노즐 출구 초기 부분에서 발생하는 충격파에 의한 속도 변화가 더 크고 길게 나타났다. 또한, 노즐 출구로부터 속도가 일정하게 유지되는 구간을 나타내는 포텐셜 코어의 길이도 유량 증가와 함께 증가했으며, 이는 그림 7의 속도 분포도에서 보여지는 충격파 및 제트 코어의 형상과 잘 일치하는 결과이다. 하지만, 산소 유량 증가에 따른 산소 제트 속도의 상승폭은 서서히 감소했으며, 13.2 bar 이상의 유량 조건부터 산소 제트 속도는 거의 유사한 경향이 나타났다. 노즐 출구로부터 거리가 멀어져 제트 코어 구간이 종료되면 산소 제트의 속도는 급격하게 감소했다.

노즐 출구로부터 거리가 각각 1.0, 1.5, 2.0 m인 위치에서 유량 변화에 따른 제트 속도를 비교했으며, 각 조건에서 반경 방향에 따른 산소 제트 속도의 변화를 그림 9에 나타냈다. 노즐 출구로부터의 거리가 1.0 m일 때 속도 변화를 그림 9(a)에 나타냈다. 산소 유량이 증가하면 각 유량 조건에서의 산소 제트의 속도는 점점 증가하는 경향이 나타났으며, 각 유량 조건 사이에서의 산소 제트의 속도 차이는 점점 감소하여 높은 산소 유량에서의 제트 속도는 큰 차이가 없었다. 그림 9(b)와 같이 노즐 출구로부터 거리가 1.5 m인 조건의 경우 산소 제트 속도 차이는 유량에 관계 없이 거의 일정해졌고, 그림 9(c)와 같이 노즐 출구로부터 거리가 2.0 m인 조건의 경우 산소 제트 속도 차이는 거의 일정하지만 1.5 m 조건에 비해 제트 속도가 전체적으로 감소했다. 그러나, 산소 유량에 따른 산소 제트 속도의 변화에도 불구하고 노즐 출구로부터 거리 조건이 동일한 경우 산소 제트의 영향을 받는 반경 방향 범위의 두드러진 차이가 나타나지 않았다.

Jet velocity in the radial direction on different distance from nozzle for oxygen supply rate. (a) 1.0 m, (b) 1.5 m, (c) 2.0 m.

산소 유량과 노즐 출구로부터 거리에 따른 산소 제트의 최대 속도를 그림 10에 나타냈으며, 산소 제트 속도는 노즐로부터 거리가 가까울수록 크게 증가하는 경향을 보였다. 노즐로부터의 거리가 1.5, 2.0 m인 조건에서는 산소 유량에 따라 산소 제트 속도가 일정하게 증가하는 경향이 나타났지만, 노즐로부터 거리가 1.0 m인 조건의 경우 속도가 일정하게 증가하다가 13.2 bar보다 높은 유량부터 거의 일정하게 유지되는 경향을 확인 할 수 있다. 이로써, 노즐을 통해 공급되는 산소 유량이 증가하면 산소 제트 속도가 증가하지만, 임계 유량 이상에서는 더 이상 산소 제트 속도의 증가가 나타나지 않음을 확인했다.

5. 결 론

전로 조업에서 산소 유량 증가와 저압 취련 조업을 통한 탈린 효율 증대를 위해 단공 상취 랜스 노즐에 대한 수치 해석을 진행했다. 산소 제트 거동에 대한 기초 연구를 수행하기 위해 노즐목에 대한 노즐 출구의 직경비와 노즐을 통해 공급되는 산소 유량을 변수 조건으로 사용했다. 초음속 유동 해석시 사용된 격자의 형상과 조건에 따라 해석 결과에 차이가 발생 할 수 있지만, 본 연구에서는 격자 조건에 대한 비교는 진행하지 않았고, 이에 대해서는 추가적인 연구가 필요하다고 판단된다. 노즐 형상과 산소 유량에 따른 제트의 특성은 속도 분포도, 노즐 입구 축 방향에 따른 제트 속도, 노즐 출구로부터 거리에 따른 제트 속도를 통해 비교했으며, 본 연구의 구체적인 결과는 다음과 같이 요약 할 수 있다.

산소 유량이 11 bar인 경우 De/Dt 비율이 1.4인 조건에서 산소 제트 속도가 가장 높게 나타났다. 이는 해당 조건에서 산소 제트의 에너지 손실이 가장 낮으며, normal expansion 조건과 유사함을 의미한다. De/Dt 비율 1.4를 기준으로 노즐 출구 직경이 증가 또는 감소할수록 abnormal expansion 거동이 강해졌다. De/Dt 비율이 1.4보다 낮아지면 노즐 출구에서 초기에 산소 제트가 팽창하는 under expansion 거동이 나타났으며, De/Dt 비율이 1.4보다 높아지면 노즐 출구에서 초기에 산소 제트가 압축하는 over expansion 거동이 나타났다. 노즐 출구 부분에서 산소 제트 속도의 증가와 감소가 반복되는 충격파가 발생하며, 이는 산소 제트의 에너지 손실의 원인이 된다. 이러한 충격파는 normal expansion 거동에서는 거의 나타나지 않고, abnormal expansion 거동의 경향이 강해질수록 극심하게 나타났으며, over expansion 노즐보다 under expansion 노즐에서 더 두드러지게 나타났다. 따라서, 동일한 De/Dt 비율을 변화시키는 경우 under expansion 노즐이 over expansion 노즐보다 더 낮은 산소 제트 속도 경향이 나타났다.

동일한 노즐 형상 조건의 경우 산소 유량이 증가할수록 산소 제트의 속도가 증가하며, 노즐 출구의 초반 부분에서 발생하는 충격파가 더 크고 길게 나타났다. 또한, 제트 속도가 일정하게 유지되는 구간인 제트 코어의 길이도 유량 증가와 함께 증가되었다. 산소 유량이 11 bar보다 낮은 조건에서 산소 제트는 over expansion 경향이 나타났고, 산소 유량이 11 bar보다 높은 조건에서 under expansion 경향이 나타났다.

실제 전로 조업의 효율 향상을 위해서는 취련 시간을 절감 시키면서 저압 취련을 하는 것이 효과적이다. 따라서, 신규 노즐 설계의 측면에서 상취 랜스의 노즐은 저압 취련에 효과적인 under expansion 형태의 노즐로 설계하는 것이 유리하며, 추가적으로 투입되는 산소 유량을 증가시키면 취련 시간의 절감뿐만 아니라 under expansion의 경향이 더욱 강해지게 되므로 더 효과적인 저압 취련을 시행할 수 있다.

Acknowledgements

이 논문은 인하대학교의 2019 Inha University 연구 기금 지원에 의하여 연구되었습니다.