수소가압 및 응력부식 분위기에서 스테인레스강 SS304의 수소취성균열

Hydrogen Induced Cracks in Stainless Steel 304 in Hydrogen Pressure and Stress Corrosive Atmosphere

Article information

Trans Abstract

The phenomena of hydrogen induced cracking (HIC) in 304 stainless steels was considered in a hydrogen pressure and stress corrosive atmosphere. Microstructures with chloride pits and stress corrosion cracks around the HIC were analyzed by SEM/EDS. Abnormal phase transformations induced by the hydrogen were analyzed using TEM and diffraction. In the hydrogen pressure atmosphere, pits and pores were observed on the surface of the 304 stainless steels. In addition, it was determined that Cl, an etchant component, was concentrated at a high concentration in the pits. SCC (stress corrosion cracking) was induced in the Cl atmosphere by stress caused by the abrasive embedded in the pits. It was assumed that the SCC mechanism is similar to HIC in that it occurs in the surface tensile stress and Cl atmosphere and is accompanied by grain boundary cracks similar to IGSCC (inter-granular SCC). The deformation induced phase transformation accompanied by planar slip should be related to the main cause of HIC in the hydrogen pressured atmosphere. Abnormal forbidden spots between the main diffraction spots were induced by the HIC in the hydrogen attacked area, where the microstructure was hardened. Understanding the HIC mechanism related to chloride corrosion can be used to assess the fitness of austenitic stainless steels for uses where there is a possibility of various susceptible cracking in hydrogen and chloride atmospheres.

1. 서 론

오스테나이트계 스테인레스강이 당하는 수소취성 (hydrogen embrittlement, HE) 및 수소취성균열 (hydrogen induced crack, HIC)에 대해서는 아직 밝혀진 바가 많이 없다. 일반적으로 이러한 수소취성은 금속-수소 화합물인 수소화물 (hydride) 생성에 기인하는 것으로 알려져 있다[1]. 그러나 오스테나이트계 스테인레스강과 같이 상용의강 재질에서 수소 화합물이 만들어진다는 연구가 보고된 바는 없다. 단지 1960년대 연구부터 수소에 의해 bcc 상인 “hydrogenated body-centered cubic phase” 형성으로 보고되거나 [2], 수소로 인한 적층결함에너지의 감소로 평면 전위 (planar slip)이 유리하여 형성되는 ε-hcp 마르텐사이트 형성이 보고되고 있다 [3-6].

그런데 60년이 지난 지금까지 이러한 수소로 인해 유도되는 상들이 어떻게 수소취성균열 (hydrogen induced crack, HIC)을 일으키는 지에 대해서는 구체적으로 밝혀진 바가 없다. Baek & Choe 논문은 스테인레스강 SS316L의 수소 가압 분위기에서 발생되는 HIC를 제시하였는데, 이에 따르면 수소는 오스테나이트 조직에서 새로운 규칙격자 상을 형성시키고 이로 인한 취성 균열이 유발되는 것으로 보고한다 [7]. 그러나 스테인레스강에서 HIC 관련의 연구는 Ni 함량이 큰 SS316L이 SS304보다 적층결함에너지가 높아서 변형유기변태가 억제되고 수소취성의 가능성이 낮아진다는 정도의 결과만 얻고 있다 [8-11].

NASA 에서는 최근 들어 수소취성균열과 응력부식균열 (stress corrosion crack, SCC)을 유사한 기구로 해석하는 시도가 되고 있다 [9]. 1970년대 해석에 따르면 HIC는 수소 원자에 의한 원자 결합 debonding 효과로 전위 밀집지역인 고경도 부위에 집중하는 것이며, SCC는 균열 첨단에 걸린 응력에 의해 크롬 산화물 필름이 깨지며 이곳에 집중하는 전기화학적인 음극/양극 반응에 의해 금속 원자가 이탈하는 부식 현상으로 모든 경우 예리한 균열 전파 형태를 보이는 것으로 보고된다 [12]. 그런데 새로운 연구에 의하면 기존의 SCC 이론인 ① active path dissolution과 ② film-rupture cleavage에 ③ hydrogen embrittlement 를 포함시키고 있다 [13]. 또한 NASA 보고서 Lee와 Hiroyuki의 논문에서는 SS310 스테인레스강의 SCC 시험에서 균열 첨단에서 필름이 깨어지고 전기화학 음극 반응에 의한 금속 분해라는 SCC 기구 뿐만 아니라, 수소유기 마르텐사이트 상변태 (hydrogen-induced martensitic transformation)가 유발되어 균열이 전파된다는 HIC 기구가 동시에 발생된다고 해석하고 있다 [9,13]. 이러한 ‘‘SCC + HIC’’ 동시 발생 해석은 다른 논문들에서도 보고하고 있으며 이것을 환경-유기균열 (environmentally-assisted cracking)로 명칭한다 [9,14]. 여기에서 수소 분위기 유발의 분위기는 주로 HCl 및 H2S를 들 수 있다. Cl 이온은 금속 표면 film-rupture 부위에 집중하는 틈부식 (crevice corrosion) 유발 요인이며 S 이온은 수소를 집합시키는 유발 요인으로 작용한다 [15]. 이러한 이유 때문에 부식 분위기 원소로써 Cl 이온과 S 이온의 영향이 중첩되어 발생되는 수소에 의한 균열을 환경-유기균열로써 수소취성으로 규정하는 것이다 [9,13,14].

본 연구에서는 대표적인 오스테나이트계 스테인레스강인 SS304의 수소가압 시험에 의한 HIC와 염산 부식에 의한 SCC의 두 현상을 관찰하였다. 기존 Baek & Choe 연구에서는 SS316L 수소가압 인장시험시 HIC 균열 첨단 부위로부터 소위 수소유기 상변태 (hydrogen-induced phase transformation) 현상이 보고되었다 [7]. 이것은 앞에서 언급된 구체적인 상이라기 보다는 평면 슬립 (planar slip)과 관련한 일종의 zone으로 해석하는 입장이다. 본 연구에서는 SCC가 연관된 HIC 현상으로써 균열 첨단 부위로부터 수소유기 현상을 관찰하고자 하였다. 이를 위하여 수소가압 이후 염산 용액의 에칭 부식을 통한 균열과 미세조직 관찰 및 경도 측정과 SEM과 TEM을 통한 상분석을 수행하였다.

2. 실험방법

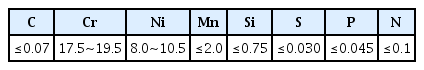

실험에 사용된 SS304는 도시가스용의 미사용 배관으로써 시험편은 외경 40 mm 두께 4 mm 배관에서 채취하였으며 이 시편의 대표적인 화학성분은 표 1과 같다.

SS304 시편을 그림 1과 같이 수소가압 챔버에 넣고 상온의 수소 분위기에서 10 bar/90 days과 50 bar/60 days 조건에 노출시킨 후 미세조직과 경도 변화를 측정하였다.

본 연구에서 수행한 시편 종류는 다음과 같이 정리된다. ①수소가압 이전 (1_as received), ②수소가압 에칭전 (2-1: 10 bar/90 days, 2-2: 50bar/60days), ③수소가압 에칭후 (3-1: 10 bar/90 days & 에칭, 3-2: 50 bar/60 days & 에칭).

수소가압 이전과 이후 조직 변화 및 균열 전파 형태에 대한 광학 및 주사전자현미경 미세조직 관찰을 위하여, 각 시편을 Cl 이온이 포함된 에칭액 (염산+에타놀)을 사용하여 부식시켰으며, 이를 통해 수소가압에 의한 수소취성균열 (HIC)에 부과하여 Cl- 이온에 의한 응력부식균열 (SCC) 효과가 중첩된 현상을 분석할 수 있었다. 또한 수소취성과 응력부식균열 관련의 미세조직 구성 및 상변화를 분석하기 위하여 EDS (energy dispersive spectrometer, AMETEK EDAX ELITE)가 부착된 주사전자현미경 (JEOL JP/JSM-7500F)과 투과전자현미경 (JEOL JEM 2000FX)을 사용하였다. 수소가압 이전과 이후 기계적 특성 변화를 분석하기 위하여 비커스 경도기 (Future Tech JP-FM-7, 측정하중: 0.5 kgf)를 이용한 경도값 변화를 측정하였다.

3. 실험결과

3.1. 수소가압 이전과 이후의 에칭 전 미세조직 및 경도

SS304 배관에 대하여 수소가압 이전 (1_as received)과 10 bar/90 days (2-1, 2-2)과 50 bar/60 days (3-1, 3-2) 시험 후 표면 피트 형성 조직과 경도값 측정결과는 그림 2와 같다. 그림은 에칭하지 않은 상태의 조직으로써 수소가압 이전의 SS304 배관은 일반의 오스테나이트 조직으로 구성되며 경도는 배관 가공 경화에 의해 약간 높은 193 HV 정도로 측정된다. 이에 비해 10기압/90일 가압 수소에 노출된 경우 표면 수 μm 폭에 피트 또는 기공 형태가 관찰되며 경도는 206 HV로 상승한다. 또한 이보다 훨씬 높은 50기압/60일 수소 노출의 경우 배관 표면에는 약 50 μm 깊이까지 극심한 피트 또는 기공이 유발된 것을 알 수 있다. 이때 경도는 254 HV로 표면부에 경화가 발생하였다.

3.2. 수소가압 배관 재질의 에칭 후 피트 및 균열 분석

50 bar/60 days 수소가압된 SS304 배관의 경우 표면으로 부터 그림 3(a)와 같이 거의 1 mm 깊이까지 극심한 피트 발생이 관찰되었다. 이것은 수소가압 시험 후 Cl 이온 에칭액으로 부식시킨 상황이기 때문에 배관 재질의 피트 및 균열은 부식에 의한 것이다. 그러나 수소가압 이전의 배관 재질에서는 그림 2(a)와 같이 에칭의 부식 이후에도 이와 같은 피트 및 균열은 전혀 관찰되지 않아서 이러한 피트/균열은 수소가압 효과인 것으로 볼 수 있다. 즉 수소가압 효과는 에칭액 부식 상황에서 그림 3(b)와 같은 단순한 피트를 형성시키거나, 그림 3(c)와 같이 연마재 (SiC)가 피트에 박혀 있는 경우 균열 발생까지 유발되는 것이 확인된다. 여기에서 SiC 성분은 그림 5의 EDS 분석으로 확인된다.

Microstructures of 50bar/60days (3-2) after hydrogen exposure: (a) pits about 1 mm depth (b) pits at the sub-surface area (A), (c) pit accompanied by cracks (B).

Cracks of 50bar/60days (3-2) after hydrogen exposure: (a) crack morphology and EDS analyses of (b) SiC, (c) Crack1 and (d) Crack2.

수소가압 이전과 50 bar/60 days 수소가압된 시편들의 표면에 발생된 피트와 피트 내부 물질 성분 분석을 위해 Cl 이온 에칭액으로 부식시킨 조직은 그림 4, 5와 같다. 그림 4는 수소가압 이전 (as-received) 시편의 표면 피트와 수소 가압 정도가 큰 50 bar/60 days 시편의 표면 피트 상태를 보여주는 것이다. 그림 4 (a), (b)에서 수소가압 이전 에칭 시편의 경우 표면 피트는 수 μm 이하로 형성되며 여기에 Cl 집적은 거의 없는 것으로 측정된다. 이에 비하여 그림 4 (c), (d)에서 수소가압 이후 에칭 시편의 경우 표면 피트는 내부로 1 mm 깊이까지 형성되며 여기에 고농도의 Cl이 집적된 것으로 측정된다. 이것은 수소가압으로 수소취성이 발생된 SS304 재질에 에칭액인 Cl 성분 부식이 가해지는 경우 그림과 같이 피트 부식이 가속화되는 것을 입증한다.

Pits of specimens of (a), (b) before hydrogen exposure (1_as received), and (c), (d) 50bar/60days (3-2) after hydrogen exposure.

그림 5는 50 bar/60 days 수소가압 이후 에칭 시편에 형성된 균열을 보여주는 것이다. 균열은 그림 5(b)와 같이 연마재로 사용된 SiC 입자가 박힌 피트로부터 시작되며 입내 혹은 입계 (intergranular, IG)를 따라 전파하는 것으로 관찰된다. 균열의 형태는 응력부식균열 (SCC)로 판단되는데 이곳에 적용된 부식 분위기는 에칭액 성분의 Cl이며 이 성분은 그림 5 (c), (d)의 균열부 EDS 분석에서 고농도 Cl로 확인된다. 또한 여기에 가해진 응력은 피트에 박힌 SiC 입자가 유발하는 것으로 보여 진다. 이와 같은 IG SCC 형태의 균열도 수소가압 분위기 시편에서만 관찰되는 양상으로써, 이것은 SCC에 영향을 주는 HIC 효과를 보여주는 것이다.

4. 고 찰

SS304 배관 재질이 수소 가압 분위기에 노출된 경우 오스테나이트 미세조직은 변태될 가능성이 있다. 이러한 수소 유기 상변태는 앞의 연구들에 언급된 바와 같이 hydrogenated body-centered cubic phase [2], ε-hcp 마르텐사이트 [3-6], planar-slip [7] 및 hydrogen-induced martensite [13] 등으로 소개되고 있다. 다시 말해서 수소는 오스테나이트를 일정한 방식으로 변태시키는 역할을 담당하는데, 이들 연구의 공통점은 수소가 오스테나이트 적층결함 에너지를 낮추어 평면 슬립 (planar-slip)을 유발함에 있다. 이것으로 인해 수소 유기의 상변태가 발생되고 재질 경화를 동반하는 수소취성으로 연계될 가능성이 있다. 이러한 수소에 의한 경화는 수소가 격자 마찰 (lattice friction)에 영향을 미치기 때문인 것으로 보고 된다 [16]. 또한 이러한 수소 유기의 상변태는 오스테나이트 조직에 응력과 부식 분위기가 형성되는 경우 응력부식균열 (SCC)를 쉽게 유발할 수 있는 여건을 제공하는 것으로 보여 진다.

먼저 수소가압 분위기에서 발생되는 수소 유기의 상변태를 TEM을 사용하여 분석하였다. 그림 6은 SS304 배관 재질에 대하여 수소가압 노출 이전 (그림 2a)과 50 bar/60 days 수소 가압 노출 후 Cl 성분의 에칭액에 의해 부식 균열이 발생되었던 부위 (그림 5)로부터 채취한 시료를 TEM으로 관찰한 것이다. 그림에서 수소가압 이전과 이후의 시편 미세조직은 모두 직선 전위 혹은 적층결함을 갖는 오스테나이트 조직으로 관찰된다. 그러나 회절도형에 있어서는 큰 차이를 보인다. 즉 수소가압 이전 시편의 회절도형은 일반적인 fcc 오스테나이트로부터 도출되는 <111> 정대축의 큰 정육각형 모양을 보이는 것이 비하여, 수소가압 이후 시편의 회절도형에서는 그림 6(d)와 같은 직육각형 회절점 사이에 작은 위성회절점들이 관찰된다.

TEM microstructures and diffraction patterns from specimens of (a), (b) before hydrogen exposure (1_as received) and (c), (d) 50bar/60days after hydrogen exposure (2-2) and (e), (f) hcp ε-martensite from another cold rolled SS304 specimen (by Young Uk Kim).

이러한 위성회절점들은 Baek & Choe 논문에 언급된 SS316L 수소가압 시편의 회절도형 형태와 거의 동일하다[7]. 논문은 이와 같은 작은 육각형의 위성회절점 현상을 수소에 의한 평면 슬립 (planar-slip) 유발로 해석하였다. 이것은 위성회절점 현상이 ε-hcp 마르텐사이트와 같은 구체적인 상변태 현상이라기 보다 새로운 석출상 구성 이전의 zone 정도로 해석한 것이다. 논문에 새로운 zone은 오스테나이트 기지 내에서 수소가압 효과로 인한 평면 슬립 (planar-slip)에 의해 발생되는 기구로 제시되었다 [7].

그림 6 (e), (f)는 김영욱이 작업한 SS304의 ε-hcp 마르텐사이트 암시야상과 회절도형이다. 여기에서 ε-hcp 마르텐사이트는 오스테나이트 사이에 길게 늘어선 샌드위치 모습을 하며, 회절도형상에서 그림 6(f)와 같은 직사각형 도형의 hcp 구조를 형성하는 것으로 밝혀진다. 즉 이러한 ε-hcp 마르텐사이트 회절도형은 그림 6(d)의 위성회절점 현상과는 다른 것임을 알 수 있다.

그림 7은 SS304의 수소가압 이후 에칭 전 시편 (2-2)과 수소가압 이후 에칭 후 SCC 발생 시편 (3-2)에서 관찰된 고분해능 TEM 미세조직과 회절도형이다. 그림 7(a), (b)에서 수소가압 시편의 고배율 분석으로부터는 그림 6(d)에서 관찰되었던 위성회절점 도형과 일치하는 미세조직 구성을 확인할 수 있다. 즉 그림 7(a) 미세조직에서 노란 색 원들 내부에서 관찰되는 격자 간격은 일반적인 fcc 도형이라기 보다 그림 7(b)의 <111> 정대축 위성회절점 도형인 1/3(422)과 일치하는 일종의 초격자 구조인 것이다. 그림에서 실측한 1/3(422) 격자간격은 평균 2.2 Å으로 오스테나이트 fcc (lattice parameter 3.6 Å)로부터 구해지는 격자간격 2.2 Å과 일치한다. 다시 말해서 SS304에 수소가압은 기존의 오스테나이트 조직을 새로운 형태로 변화시키는데, 이것은 수소가 재질의 적층결함에너지를 낮추어 적층결함 면적을 넓히며 이에 따라 평면 슬립 (planar-slip)을 유발시켜 새로운 격자 간격의 zone을 형성시키는 원리로 설명된다[7-11]. 특히 평면 슬립은 오스테나이트 fcc 격자를 규칙적으로 전단시킬 수 있으므로 ε-hcp 마르텐사이트와 다른 새로운 유형의 초격자 회절도형을 유발시킬 수 있을 것으로 추정된다.

TEM microstructures and diffraction patterns from specimens of (a), (b) 50bar/60days after hydrogen exposure (2-2) and (c), (d) Cl SCC by etched specimen (3-2).

그림 7(c), (d)는 수소가압 이후 에칭에 의해 SCC가 발생된 부위에서 채취한 시편 (3-2)의 고분해능 TEM 분석 결과로 앞의 에칭 전 시편 (2-2)의 결과와 비교한 것이다. 그림에서 SCC 발생 부위로부터도 그림 7(d)와 같이 일반 오스테나이트 조직으로부터 유도될 수 없는 위성회절점 현상이 관찰되었는데, 이것은 <112> 정대축에서 관찰되는 1/2(131) 위치의 위성회절점들이다. 그런데 이러한 위성회절점들은 그림 7(c)의 1/2(131)에 해당하는 새로운 초격자 간격의 zone 형성에 기인하는 것으로 보여진다. 그림에서 실측한 1/2(131) 격자간격은 평균 2.1 Å으로 오스테나이트 fcc (lattice parameter 3.6 Å)로부터 구해지는 격자간격 2.17 Å과 거의 일치한다.

이러한 미세조직 손상 기구는 기존 논문에 보고된 바와 같이 수소에 의한 적층결함에너지 감소로부터 유발되는 새로운 평면 슬립 적층의 격자 구조에 기인한다. 또한 이러한 새 격자 구성은 회절도형에서 기존 fcc-오스테나이트의 격자 구조에 대해 2배 또는 3배 격자 간격을 갖는 위성회절점의 구성과 일치한다. 또한 SCC 시편의 이와 동일한 현상은 다른 많은 연구결과에서 언급된 바와 같이 SCC 발생이 수소가압/수소취성을 동반하기 때문인 것으로 보여진다 [9,12,13,14]. 본 연구에서 수소가압과 Cl 에칭 효과로 피트 및 균열 발생이 가속화된 것은 이러한 초격자 구조와 동반되는 현상으로 추정된다. 추후 SCC 관련의 HIC 연구를 통해 해석기구가 밝혀진다면 재질 부식에 대한 합리적인 대책이 마련될 수 있을 것이다.

일반적으로 수소취성균열은 Beachem이 처음 주장한 수소 침입형 원자가 전위의 이동을 증진시킨다는 HELP (hydrogenenhanced localised plasticity) 이론과 [17], Oriani 등의 수소가 유발하는 원자간 분리의 HED (hydrogen-induced de-cohesion) 이론을 들 수 있다 [18]. 이외에도 bcc 강종에서 탄화물 석출이 수소 유기 공공 유발인자가 될 수 있다는 HIV (hydrogen induced void) 이론 등이 제시되고 있다 [19]. 이러한 수소취성균열 해석기구들은 수소원자가 재질 격자 내부에서 작용하는 현상을 설명하고 있다. 본 연구에서는 fcc 구조인 SS304 격자 내부에서 수소가압에 의해 수소 침투가 일으키는 준안정의 초격자/위성회절점 상변태 현상을 제시한 것이다. 앞으로 구체적인 연구를 통해 수소에 의한 상변태 양상과 기존 HELP 등의 수소취성균열 해석의 관련성 규명이 필요하다.

5. 결 론

1) SS304 시편의 수소가압 (10 bar/90 days & 50 bar/60 days) 조건에서 재질 표면으로부터 약 5 μm와 50 μm 깊이까지 피트 부식이 관찰된다. 또한 수소가압 (50 bar/60 days) 지역의 경도는 254 HV로써 수소가압 이전 시편의 경도인 193 HV에 비해서 61 HV 정도 증가한 것으로 측정된다.

2) 수소가압 (50 bar/60 days) 시편을 Cl 에칭액으로 부식한 경우, 피트는 1 mm 깊이까지 침투하여 발생한다. 이때 피트 부위에는 고농도 Cl 성분이 집적된 것으로 측정된다.

3) 수소가압 (50 bar/60 days) 시편을 Cl 에칭액으로 부식한 경우, SiC 연마재가 박힌 부위에서 입계 균열 형태가 관찰된다. 이것은 균열 지역의 피트에 박힌 SiC가 발휘하는 팽창 응력과 에칭액 Cl의 부식분위기가 합쳐져 유발된 응력부식균열 (stress corrosion crack, SCC)인 것으로 판단된다.

4) 수소가압 (50 bar/60 days) 시편의 TEM 분석에서 비정상 회절도형이 관찰된다. 이것은 정대축 <111>의 1/3(422) 방향 및 정대축 <112>의 1/2(131) 방향에 해당하는 위성회절점 현상이다. 고분해능 TEM 격자 구조 분석으로부터 각 정대축의 위성회절점을 유발시킨 초격자 구조가 수소가압 시편 내부에 존재하는 것이 확인된다. 이러한 초격자 구조의 격자간격은 2.2 및 2.1 Å으로 측정되어 fcc의 1/3(422) 및 1/2(131) 격자간격과 일치한다.

Acknowledgements

이 논문은 강릉원주대학교 중소기업산학협력센터의 지원사업과 에너지기술평가원의 산업기술혁신사업 [에너지기술 개발사업] 과제 지원에 의하여 수행되었음.