혼합용매 비율이 투명전극 용 NiTe2 박막의 박리에 미치는 영향

Effect of Co-Solvent Percentages on the Exfoliation Rate of NiTe2 Thin Film for Transparent Electrodes

Article information

Trans Abstract

We attempted to maximize the transmittance of 2D NiTe2 thin film using the liquid-phase exfoliation (LPE) process to confirm the applicability of NiTe2 as a transparent electrode. The LPE process, using a co-solvent of organic solvent and water, is a stable and efficient method of increasing transmittance at low cost. In this report, the effect of 12 different co-solvents, mixtures of acetone, ethanol, isopropyl alcohol, and water, on exfoliation rate was studied. NiTe2 thin film with a thickness of 6.3 nm prepared by sputtering, and exhibited a highest transmittance of 68% and a lowest resistivity of 291 μΩ·cm after 12 hrs sonication in ethanol/water co-solvent (ethanol : water = 60 : 40 vol. %). Three physical properties, polarization and dispersion ratio (p/d ratio), boiling point, and water contents, were compared to determine which property was the main control factor for the LPE process. Unlike previous LPE processes for powders of 2D materials, it was revealed that the improvement in the transmittance of the NiTe2 thin film was more strongly dependent on both of vol.% of water and boiling point of the solvents. This was because the transmittance improved after removing the NiTe2 thin film from the substrate, rather than layer by layer exfoliation. We believe that NiTe2 thin film prepared by sputtering followed by exfoliation process can be one of the potential candidates for transparent electrode.

1. 서 론

현재 휴대폰, 태블릿 PC 등 전자 디바이스에는 Indiumtin-oxide (ITO) 투명전극이 사용되고 있다. ITO는 해당 디바이스에서 요구되는 투과도(T > 80%)와 전도도(Rs < 103 Ω/sq)을 모두 만족한다. 하지만 최근에 flexible 디바이스에 대한 요구가 높아지면서 유연성이 낮은 ITO 소재를 대체할 높은 유연성, 전기전도도 및 광 투과도를 가진 물질의 개발 연구에 관심이 집중되고 있다 [1,2]. 2004년에 Novoselov 교수와 Geim 교수가 Single-layer graphene 연구을 통해 van der Waals 결합을 하는 재료가 단층 또는 다층 구조로 박리될 수 있다는 연구를 발표한 후 이차원 물질(2-dimensional materials, 2D)에 관한 연구가 집중적으로 이루어졌다 [3]. 이 후 그래핀 [4,5], Transition metal dichalcogenide (TMDC) [6,7], 흑린 (black phosphorus, BP) [8], h-BN(hexagonal boron nitride) [9] 등 다양한 2D 재료에 대한 연구가 이어져왔다. 이러한 2D 재료 중 TMDC는 각 층을 이루는 MX2 (M: metals, X: chalcogens)는 공유결합을 하고 있지만 층 간에는 van der Waals 결합을 이루고 있다. 이러한 결합 구조로 인해 각 layer 단위로 기계적 또는 화학적 공정을 활용하여 박리가 가능하다. 특히 TMDC는 수 nm 단위의 얇은 박막 두께로 제작이 가능하여 높은 투과도를 얻을 수 있는 동시에 높은 전기적 특성를 확보할 수 있다는 장점이 있다.

본 연구에서는 sputtering 공정과 박리 공정을 최적화하여 TMDC 박막 중 metallic 특성을 가진 nickel ditelluride (NiTe2) 물질의 전도도 및 투과도 최적화 연구를 진행하였다. NiTe2 박막은 metallic 특성으로 높은 전기적 특성을 가짐과 동시에 2D layer 구조로 인해 얇은 두께로 투명전극 제작이 가능하다. 대부분의 고전도도를 갖는 metallic TMDC는 귀금속이 사용되는데 이 물질들 대비 상대적으로 재료 단가가 낮은 NiTe2를 연구 소재로 선택하였다. NiTe2는 높은 전기 전도도와 2D 구조를 갖는 장점 때문에 물분해 전극으로도 사용된 바 있다 [10]. 지금까지 NiTe2 박막은 electrodeposition, electroless deposition 등을 이용하여 제조 연구가 진행되었다 [11,12]. 이 중 electrodeposition은 증착 전위 및 시간을 조절함으로써 원하는 조성의 박막을 얻을 수 있지만, 상대적으로 균일한 박막을 얻기 어렵다는 단점이 있다 [12]. 본 연구에서는 충분한 균일성과 접착력을 가진 NiTe2 박막을 대면적으로 제조할 수 있는 magnetron sputtering법을 사용하였다. 증착 후 NiTe2 박막의 투과도를 증가시키기 위해서 추가적인 박리를 진행하였다. 지금까지 TMDC 물질의 박리를 위해서 mechanical exfoliation [13,14] 및 liquid phase exfoliation (LPE) [14] 등 다양한 방법이 사용되고 있다. 이 중 LPE 공정은 낮은 비용과 안정적으로 2D 재료를 박리할 수 있다는 장점으로 인해 많은 관심을 받고 있다 [15-17]. 특히 용액 내에서 진행되는 초음파 보조 박리는 TMDC의 layer-layer 간 결합이 초음파 에너지에 의해 끊어지면서 박리가 진행된다. 단일 용액 시스템을 이용하는 박리 외에 최근에는 2D 재료의 박리와 분산을 개선하기 위해 혼합된 용액에 대한 관심이 집중되고 있다 [18,19]. 다양한 혼합용매 중 DI water와 유기 용매로 구성된 혼합용매는 비용적 측면과 안정성 측면 등으로 인해 2D 재료 박리에 유망한 방법으로 연구가 진행되어 있다 [20-22]. 지금까지 대부분의 LPE 공정은 powder TMDC를 용액 내에서 박리 및 분산 후 nano sheet을 기판으로 옮기는 연구가 진행되고 있다 [23,24]. 또한 박막을 증착 후 박리를 진행해 두께를 감소시키는 연구는 기계적 박리를 통해 이루어지고 있다 [25]. 본 연구에서는 sputtering 공정으로 증착된 NiTe2 박막의 투과도 증가를 위해 혼합 수용액 내에서 화학적 박리를 진행하였다. 그리고 혼합 수용액의 물리적 성질이 LPE 공정에 미치는 영향을 조사하였다.

2. 실험 방법

2.1 Compound Sputtering Target 제조

Compound Sputtering에 사용된 Target은 다음과 같은 공정을 사용하여 준비되었다. 먼저, Ni powder (순도 99.99%)와 Te pellet (순도 99.999%)의 혼합물을 Ni : Te = 34 : 66 원자비로 열처리하여 Ni-Te 합금 분말을 제작하였다. 분말을 이용하여 유압프레스(20 MPa)로 pellet을 제작하고, quartz tube에 pellet을 넣고 vacuum-sealing을 하였다. 온도 1224 K에서 24 h동안 박스로에서 열처리를 진행하였고 열처리 후 1224 K에서 773 K까지 100 K/h의 냉각 속도로 냉각되었고, 773 K에서 상온까지 로냉하여 compound alloy를 제조하였다. Compound alloy를 분쇄 후 spark plasma sintering (SPS, SPS-630lx, Fujimoto electronic Industrial Co., Ltd, Saitama, Japan)를 이용해 compound sputtering target을 제조하였다. SPS 소결은 진공 챔버 내(5 × 10-2 torr)에서 진행되었으며 773 K에서 30 min 동안 8.6 ton의 압력을 가하여 소결하였다.

2.2 박막 증착 및 박리

Compound Sputtering은 radio-frequency (RF, 13.56 MHz) power를 조절하여 NiTe2 박막을 유리 기판(eagle 2000, Corning, NY, USA)에 증착하였다. Ni : Te = 1 : 2 조성에 맞는 증착 조건을 찾기 위해 50 W – 90 W RF power 범위에서 50 s – 150 s 동안 실시하였고, 증착 중 기판 온도는 200 °C로 유지하였다. 증착 전 sputtering의 Base pressure는 10-6 torr 이하로 낮춘 후, 아르곤 가스(Ar, 99.999%)를 5 mTorr로 주입하면서 working pressure 를 5 × 10-3 torr로 유지하였다.

증착 된 박막은 ethanol, acetone, isopropyl alcohol (IPA)와 물의 혼합용매 내에서 sonication하여 박리를 진행하였다. 알코올과 물의 혼합은 부피비로 6:4, 7:3, 8:2, 9:1 혼합하였다. 혼합용매와 박막을 비커에 담고 기화에 따른 혼합용매 손실을 최소화하기 위해 parafilm으로 비커를 밀봉하였다. sonication은 1시간 진행 10분 멈춘 후 재진행하여 총 12시간 동안 박리하였다. 10분 멈추는 동안 sonication bath의 물을 교체하여 sonication동안 bath 물의 온도 상승을 최소화하였다.

2.3 박막 특성 분석

NiTe2 alloy와 박막 결정구조는 X-ray diffraction (XRD, EMPYREAN, Panalytical B.V, Eindhoven, Netherlands)로 분석하였다. Magnetron sputtering으로 증착된 박막의 면저항은 4 point probe (Keithley 2400 source meter)으로 측정한 voltage 값을 van der Pauw 식에 적용하여 계산하였다 [26]. 자세한 측정법은 참고문헌에 기술되어 있다 [27]. 정사각형 박막 샘플의 네 corner를 1번, 2번, 3번, 4번이라고 했을 때, Ra는 1번, 2번에 전류(I12)를 흘려서 3번, 4번에서 측정된 응답 전압(V43)으로 Ra를 구하고 2번, 3번에 전류(I23)를 흘려서 1번, 4번에서 측정된 응답 전압(V14)으로 Rb를 구한 후, 측정한 두 저항값을 van der Pauw 식에 적용하여 면저항을 구하였다.

Atomic force microscope (XE-100, Park Systems)을 이용하여 증착한 박막의 두께를 측정하여 측정된 면저항으로 부터 비저항을 구하였다. UV visible spectrometry (Cary 100, Agilent Technologies, CA, USA)을 이용하여 400-700 nm의 범위에서 박막의 평균 투과도를 분석하였다. 투과도를 측정할 때, baseline은 박막이 증착되지 않은 유리 기판을 측정하였고, 측정한 baseline을 기준으로 박막의 투과도를 측정하였다. Field Emission Scanning Electron Microscope (Fe-SEM, JSM-7500F, JEOL Ltd., Japan)을 이용하여 박막 표면의 미세구조를 분석하였다.

Sputtering 조건별 NiTe2 박막들의 조성을 비교하기 위해서 X-ray photoelectron spectroscopy (XPS, K-Alpha+, Thermo Fisher Scientific)를 사용하여 Ni와 Te의 atomic ratio를 측정하였다. 박막 표면부터 기판까지 위치 별 조성을 depth profiling 기법으로 진행하였다. 즉, 박막을 매회 4 nm씩 에칭 후 조성 분석을 실시하였다.

3. 결과 및 고찰

3.1 NiTe2박막 제조 공정 최적화

그림 1은 각 watt 별로 compound sputtering 진행하여 NiTe2 박막을 제조하고 etching depth 별 Te/Ni ratio를 비교하였다. 다양한 증착 조건 중 60 W 조건에서 Ni : Te =1:2 에 가장 가까운 ratio를 나타내었다. 60 W를 초과한 watt 에서는 Te/Ni ratio가 급격히 감소하는 경향을 보였다. 조성 차이에 의한 특성을 조사하고자 60 W와 90 W로 증착된 샘플을 비교 분석하였다.

Te/Ni ratios were measured in XPS as a function of etching depth of NiTe2 thin films that are deposited at various sputtering watt of (a) 50 W, (b) 60 W, (c) 70 W, and (d) 90 W.

표 1에서 보이듯이 60 W와 90 W에서 증착된 두 샘플 모두 기판 온도를 RT에서 200 °C로 증가시켰을 때, 동일 두께에서 비저항이 감소한 것을 확인할 수 있다. 이는 기판 온도 상승에 따라 결정성 증가 및 grain size의 증가로 인한 것이며, 200 °C 조건이 전도도 측면에서 유리하다는 것을 확인하였다. 여기서 90 W 조건이 60 W 대비 동일한 투과도에서 높은 비저항을 나타내었으며, 이 원인에 대한 내용은 이 후 그림 3에서 언급하도록 하겠다.

Resistivity and transmittance of the NiTe2 thin films depending on substrate temperature and sputtering watt.

Transmittance and resistivity of the NiTe2 thin films exfoliated by LPE for 12 hrs in various co-solvent (a) ethanol/water, (b) acetone/water, (c) IPA/water. (d) Transmittance/resistivity ratios (T/R ratio) are calculated from the data in (a,b,c) and summarized. To calculate the T/R ratios, the values of transmittance and resistivity were divided by the corresponding values of the samples before exfoliation for the normalization.

표 2는 XRD 분석을 통해 watt 별 grain size 및 XRD profile에서 검출된 NiTe2 (001) peak과 (112) peak의 area ratio를 분석한 표이다. 두 조건 모두 NiTe2의 (001)과 (112)에 해당하는 peak이 2θ = 16.6 º와 59.7 º에서 검출되었다 (JCPDS, ICDD, Card No.00-008-0004). 또한 (001) peak 면적을 (001)과 (112) peak 면적의 합으로 나눈 값으로 상대적인 area ratio를 비교하였을 때 두 증착 조건의 grain orientation 경향성은 유사하다는 것을 확인하였다.

Difference in crystallographic orientation of the NiTe2 thin films was analyzed by calculating area ratio of XRD peaks {(001)/{(001)+(112)}. Grain sizes of NiTe2 thin films were calculated by using the Scherrer equation.

그림 2(a), (b)는 60 W와 90 W sputtering power에서 다양한 시간 별로 증착된 NiTe2 박막의 두께에 따른 투과도와 비저항을 나타낸 그래프이다. 두 증착 조건 모두 투과도는 두께에 비례하여 감소하는 경향을 확인 할 수 있다. 하지만 비저항은 일정한 값을 유지하다가 두께가 8 nm 이하로 감소하면서 증가하는 모습을 보였으며, 특히 그림 2(b) 90 W로 증착시 7 nm 두께 이하 조건에서 비저항이 급격히 증가하는 것을 확인하였다. 60 W 조건에서 제작된 6.3 nm NiTe2 박막은 투과도 56%, 비저항 88 μΩ·cm로 Zhao 연구진의 CVD로 제작된 단결정 NiTe2의 비저항보다(~50 μΩ·cm) 다소 높았다 [28]. 이는 그림 2에서 보듯이 본 연구에서 제조된 박막은 다결정이기 때문인 것으로 추측된다. 그림 2(c) - (e)는 60 W에서 두께 별 박막의 표면 image를 나타내었다. 각 샘플의 두께는 8.8 nm, 7.2 nm, 6.3 nm로 특히 비저항이 증가하기 시작하는 7 nm부터 grain들 간 연결되는 정도가 감소하는 것을 확인할 수 있다. 이는 island 성장으로 인해 7 nm 이하 두께에서는 islands 사이의 연결성이 감소해 전류 path의 tortuosity가 증가하는 것이 저항 증가의 원인으로 보여진다. 그림 2 (f) - (g)는 90 W에서의 두께 별 표면 image이며, 각 10.6 nm, 7.6 nm, 6.1 nm이다. 90 W도 동일하게 7 nm 부근부터 grain들이 연결성이 감소하는 것을 확인하였다. 60 W에서 증착된 박막 대비 90 W에서 증착된 박막의 비저항이 높은 이유도 미세구조에서 찾을 수 있다. 90 W에서 증착된 박막의 경우 넓은 island간 간격 때문에 60 W 대비 상대적으로 전류 path의 tortuosity가 증가하여 저항이 증가된 것으로 보인다. 또다른 이유로 90 W에서 증착된 박막은 NiTe2와 NiTe상이 공존할 것으로 예측된다는 점이다. NiTe2와 NiTe상은 XRD profile이 매우 유사하여 구분이 어렵지만 그림 1에서 보았듯이 90 W에서 증착된 박막의 Te/Ni ratio가 1.23이기 때문에 NiTe2와 NiTe 상이 공존할 것으로 예측된다. 기존 연구에서 단결정 NiTe의 비저항은 3.14 μΩ·cm, 단결정 NiTe2의 비저항은 2.57 μΩ·cm로 NiTe가 더 높은 비저항을 가지고 있음이 보고된 바 있다 [29].

Resistivity and transmittance of the NiTe2 thin films fabricated at (a) 60 W and (b) 90 W as a function of thickness. SEM images show top views of NiTe2 thin films deposited at 60 W (c,d,e) and at 90 W (f,g,h) whose thickness are (c) 8.8 nm, (d) 7.2 nm, (e) 6.6 nm (f) 10.6 nm, (g) 7.6 nm, and (h) 6.1 nm. The scale bar in (h) is same for all SEM images.

3.2 혼합용매 별 박리 공정 최적화 및 결과

그림 3은 60 W에서 6.3 nm 두께로 증착된 NiTe2 박막을 다양한 혼합용매에서 유기 용매와 물의 부피 비율에 따른 LPE 공정 진행 후 투과도와 비저항을 나타내는 그래프이다. 박리에 사용된 용매는 이전에 보고된 van der Waals 결합 구조를 가진 TMDC 박리 용매인 acetone, ethanol, IPA와 DI water의 혼합용매를 이용하여 박리를 진행하였다 [30-32]. 그림 3에서 보이듯이 3가지 용액에서 물의 비율이 증가할수록 투과도와 비저항이 증가하는 경향을 나타낸다. 또한 물 10 vol.%의 모든 혼합용매에서는 박리가 거의 진행되지 않았으며, 각 혼합용매마다 물 40 vol.%에서 높은 박리율을 나타내는 것을 확인하였다. 사용된 혼합용매 중 ethanol > acetone > IPA 순으로 NiTe2의 투과도와 면저항이 증가하였다.

그림 4은 각 혼합용매 6 : 4 (solvent : water vol.%)의 비율을 가지는 용액에서 12 hrs 박리 후 SEM 표면 image이다. 혼합용매 박리 시 투과도 증가 가능성은 두가지 메커니즘에 의한 것으로 예측된다. 하나는 NiTe2 layer-layer간 박리에 의한 박막 두께감소이고 다른 하나는 NiTe2 layer기판 간 박리로 증착 면적 감소에 의한 것이다. 그림 4(a)-(c)에서 보듯이 acetone/water과 ethanol/water 수용액을 이용한 초음파 박리 후 NiTe2 grain들이 기판에서 떨어져나간 것을 확인할 수 있다. 이로 인해 투과도가 증가하지만 전류 path의 tortuosity 증가에 의한 저항도 동시에 증가한다. 하지만 용액에 따른 layer-기판 박리 형태의 차이점이 발견되었다. 그림 4(a)에서 acetone/water 혼합용매를 이용한 박리의 경우 과격한 박리 때문에 넓은 면적의 grain들이 불균일한 형상으로 박리가 진행된 모습을 (적색 화살표로 표시) 보이고 있다. 그림 4(b) ethanol/water 혼합용매에서는 박리된 부분이 acetone/water 혼합용매 대비 일정한 크기(~100 nm)와 형상을 보인다. 그림 4(c) IPA/Water 혼합용매에서는 grain들이 다른 용액들과 달리 박리된 형상이 거의 보이지 않아 투과도와 저항이 다른 용액 대비 적게 증가한 것으로 보여진다. 위와 같이 layer-기판 박리에 의한 저항의 증가를 최소화하는 용액을 사용하여 박리를 진행하는 것이 전도도 감소는 최소화하면서 투과도를 증가시킬 수 있는 방법으로 사료된다. NiTe2 박막의 물성과 박리율의 상관관계를 밝히기 위해 혼합용액의 p/d ratio를 계산하였고 NiTe2 박막 위에서 혼합용액의 접촉각을 측정하여 NiTe2 박막의 p/d ratio를 계산하였다. 용매 및 물 함량을 최적화 한 결과 ethanol 수용액(ethanol : water = 60 : 40 vol.%)으로 초음파 박리 후 Transmittance/resistivity ratios가 가장 높았고 (그림 3(d)) 박리 전후 투과도 향상을 육안으로 확인할 수 있다 (그림 4(d)).

SEM image of NiTe2 thin film After 12 hrs sonication exfoliation (a) Acetone 6 : 4 (Acetone : Water vol.%), (b) Ethanol 6 : 4 (Ethanol : Water vol.%), (c) IPA/Water 6 : 4 (IPA : Water vol.%), and (d) visual comparison of transmittance of NiTe2 thin films before (left) and after sonication (right). The scale bar in (c) is same for (a), (b), and (c).

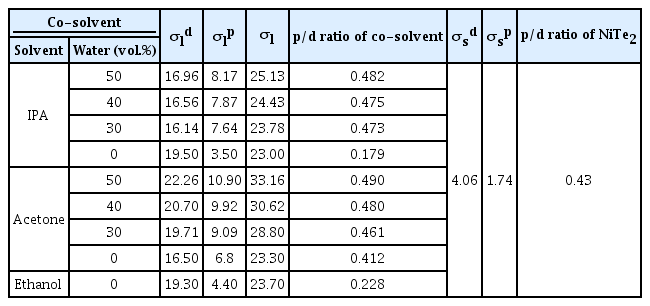

3.2.1 p/d ratio 측정 및 계산

이론적인 방법으로 용액 별 박리 효율을 확인하기 위해 이전 2D 물질의 LPE 연구에서 사용된 표면 장력 비율을 이용한 식을 이용하여 계산하였다 [32]. 표면 화학 분야에서 표면 장력을 유발하는 분자간의 인력은 수소 결합과 런던 분산력 등 잘 알려져 있는 다양한 분자간 힘으로 인해 발생한다 [33]. 여기서 Owen, Wendt, Rabel과 Kaelble은 계면에서의 표면 장력이 고체 분자와 용매 분자 간의 상호작용에 따라 polar 및 dispersion으로 분리되어 나타낼 수 있다는 OWRK 이론을 개발하였다 [34]. Fowkes는 고체 표면과 용매가 떨어질 때 사이의 힘으로 표면장력의 구성 요소를 독립적으로 처리할 수 있는 반면 극성-분산 상호작용은 무시할 수 있다고 가정하여 계면 열역학 이론을 개발하였고 식 1을 도출하였다 [35].

위의 식에서 σsl 은 고체와 용매 사이의 계면 표면장력, σs 는 고체의 표면 장력, σl는 용매의 표면 장력을 나타내며, p와 d는 각각 polar 성분과 dispersion 성분을 의미한다. 이론적으로 용매 내에서 고체가 가장 박리가 잘 진행되기 위해서는 σsl 값이 최소값을 나타내어야 한다. 식 (1)은 σlp/σld와 σsp/σsd로 정리하여 식 (2)와 같이 표현될 수 있다. 식 (2)에서 알 수 있듯이 계면 표면장력을 최소화하기 위해서 첫번째로는 σlp/σld와 가 최대한 유사한 값을 가지고 있어야 함을 알 수 있다.

NiTe2 박리 효율을 높이기 위해서는 NiTe2와 용액의 p/d ratio를얻는 것이 필요하다. 이를 위해 식 (2)와 식 (3)을 이용하여 식 (4)를 도출하였다. 각 용액의 σld와 σlp값은 참고문헌에서 발췌하였다 [31,36]. 측정한 용액과 NiTe2 간접촉각을 식 (4)에 대입하며 그림 4의 좌표에 점들을 구하고 linear fitting을 실시하였다. Linear fitting으로 구한 직선의 기울기와 y 절편 계산하여 σsp와 σsd값을 구하였다. 최종적으로 σsp와 σsd값을 이용하여 NiTe2의 p/d ratio를 계산하였다. 참고문헌에서 발췌한 데이터는 표 3에 정리하 였고 접촉각 측정 결과는 그림 5(b)에 정리되어 있다. 식 (4)를 이용하여 계산된 NiTe2 박막의 p/d ratio는 0.43으로 나왔으며, 이와 유사한 p/d ratio를 가지는 용액 내에서 박리 시에 높은 박리 효율을 나타낼 것이라 예상할 수 있다. 표 3에 보듯이 물 함량과 p/d ratio가 linear 한 관계를 갖는다고 가정하면 약 10 vol.%일 때 각 혼합용매의 p/d ratio가 0.43과 유사함을 알 수 있다. 하지만 그림 3에서 보듯이 박리 효율은 물 함량 10 vol.%에서 높지 않아서 p/d ratio와 NiTe2 박막 박리 효율 간에 상이함이 있음을 알 수 있다.

(a) Linear fitting of data points achieved from the equation 4 with various solvents to obtain the p/d ratio of NiTe2, (b) summary of contact angles of NiTe2 thin film with 12 co-solvents, and the images for contact angle measured using IPA/water (vol.%) of (c) 5/5, (d) 6/4, (e) 7/3, (f) 9/1, ethanol/water of (g) 5/5, (h) 6/4, (i) 7/3, (j) 9/1, acetone/water of (k) 5/5, (l) 6/4, (m) 7/3, and (n) 9/1 ratio.

3.2.2 끓는점 비교

실제 박막 초음파 박리 실험 결과 p/d ratio의 영향보다는 물의 비율에 증가할수록 박리율이 증가한다는 것을 확인하였다(그림 3). Powder 형태 2D 물질의 LPE 공정 박리 효율은 p/d ratio 값에 의존적 이였지만 박막 형태의 NiTe2의 박리 효율은 그렇지 않은 이유는 powder 2D 물질은 박막 형태의 물질보다 단위 부피당 표면적이 크기 때문에 더 넓은 표면에서 cavitation 및 intercalation이 진행이 가능하기 때문인 것으로 사료된다. 따라서 powder 박리는 p/d ratio에 더욱 의존적인 것으로 사료된다. 하지만 박막에서는 표 3과 그림 3에서 보듯이 p/d ratio 값과 박리율의 상관관계는 낮았다. 물 함량이 증가할수록 박리율이 증가한 것은 acetone, ethanol, IPA보다 상대적으로 작은 물분자들이 박막과 기판 간 계면으로 침투하여 layer-기판 간 박리를 촉진한 것으로 예측된다. 거기에 더해 acetone (56 °C), ethanol (78 °C), IPA (83 °C)의 끓는점(각각 56 °C, 78 °C, 83 °C) 차이가 layer-기판 간 박리 형상의 차이를 발생시켰을 것으로 보인다. Acetone의 낮은 끓는점(56 °C) 때문에 ethanol (78 °C) alc IPA (83 °C) 대비 초음파 박리 시 박막 부근에서 기화에 의한 기포 형성이 더 많이 발생할 것이다. 이는 glass 기판과 NiTe2 layer간의 박리를 촉진시켜 높은 투과도를 달성했지만 current path의 단절로 인한 저항도 크게 증가한 것이라 사료된다 [37,38]. 이는 이전 연구 중 IPA, acetone의 LPE 공정에서 끓는점에 따른 박리 rate를 비교한 논문에서도 acetone이 높은 박리율을 나타내는 것과 유사한 결과값을 보인다 [39]. 이것이 acetone 수용액이 ethanol 수용액과 유사한 투과도를 나타내어도 높은 비저항을 나타내는 이유로 보여진다. 박리 전 투과도와 비저항 값으로 박리 후 값을 나누어 normalized된 T/R (Transmittance/Resistivity) ratio 값 (그림 3(d)) 중에 ethanol/water가 높은 비율을 가지고 있다는 것을 확인할 수 있었다. 즉, 박리가 진행되면서 ethanol/water co-solvent가 비저항이 증가하는 속도는 낮고 투과도 증가 속도가 더 높아서 투명전극 박리에 더욱 적합한 것을 알 수 있다.

4. 결 론

본 연구에서는 2D NiTe2 박막의 최적의 투명전극 제조를 위해 증착 후 혼합용매을 이용한 박리 공정을 적용하였다. 최적의 박리 용액은 ethanol과 DI Water를 부피비 6 : 4 비율로 혼합한 용액이다. 박막으로부터 박리를 통한 투명전극 제조에 있어서는 co-solvent의 p/d ratio보다 water의 부피비와 끓는점에 더욱 의존적임을 확인하였다. 물의 비율이 증가할수록 상대적으로 작은 물분자가 박막과 기판 계면에 침투하여 layer-기판 간 박리를 촉진 시킨 것으로 사료된다. 또한 solvent의 끓는점이 낮을수록 기화에 따른 기포 발생으로 격렬한 박리가 진행되어 전기전도도가 급속도로 낮아진 것으로 사료된다. IPA > ethanol > acetone 순으로 끓는점이 높았으며 끓는점이 높은 순으로 박리율은 낮았다. IPA/water 혼합용매 경우 박리율이 매우 낮았으며 acetone/water 혼합용매의 경우 acetone의 상대적으로 낮은 끓는점으로 인해 초음파 박리 시 ethanol 대비 더 많은 기포를 형성하여 과도하게 박막과 기판 간의 결합을 끊어 전류 path 감소로 높은 저항값을 나타내었다. 이와 같은 박막 초음파 보조 박리는 기존에 많이 사용되는 저융점 유기용매와 물을 사용하여 진행하므로 낮은 비용을 투자하여 효과적으로 2D 투명전극의 투과도를 높일 수 있는 방법이라 기대된다. 위의 실험에 사용된 용액 외에도 수 많은 조합의 혼합용매가 존재하므로 이 후 추가적인 연구가 필요하다.

Acknowledgements

This work was supported by the Air Force Office of Scientific Research under award number FA2386-20-1-4081 and the Industrial Fundamental Technology Development Program 10076307, Development of additives to improve electrical conductance of screenprinted Ag electrodes) funded by the Ministry of Trade, Industry, and Energy (MOTIE) of Korea, and by the Education and Research Promotion Program of KOREATECH in 2019. XPS and SEM analyses were performed by the Cooperative Equipment Center at KOREATECH.