1. 서 론

최근 전기·전자 및 자동차 산업 등에 사용되고 있는 전자 기기는 경량화, 박형화, 소형화, 다기능화가 추구되고 있다. 이러한 전자 소자가 고집적화 될수록 더욱 많은 열이 발생하는데, 이러한 방출된 열은 소자의 기능을 저하시킬 뿐만 아니라 주변 소자의 오작동, 기판 열화 등의 원인이 되고 있어 열 방출을 제어하는 기술에 대한 연구가 이루어지고 있다. 이러한 전자기기에서 방출되는 열을 효과적으로 방열하기 위해 사용되고 있는 방법 중 하나인 성형성이 뛰어나고 기계적 특성을 가지는 고분자 소재와 고열전도성 필러를 복합화 하여 만든 고분자 복합체를 적용하여 열방출 (Thermal dispersion) 특성을 극대화하려는 시도가 진행되어 왔으며, 현재 전자소자의 신뢰성 확보를 위해 다양하게 적용되고 있다 [1,2]. 특히 탄화규소 (Silicone Carbide; SiC), 질화알루미늄 (Aluminum Nitride; AlN), 질화붕소 (Boron Nitride; BN) 등 높은 열전도도를 가지는 세라믹 필러를 첨가한 복합재료는 고분자의 전기 절연 특성을 유지하면서도 복합체의 열전도도를 높일 수 있기 때문에 전자산업에서 요구하는 고방열 재료로 적합하다 [3-6]. 특히 육방정 질화붕 (Hexagonal Boron Nitride; h-BN)는 흑연과 유사한 층상 구조를 가지고 있으며, 높은 전기절연성 및 높은 열전도율, 고온에서의 안정성, 산에 뛰어난 내식성 등과 같은 장점을 가지고 있다 [8-11]. 방열특성이 우수한 고열전도성 복합체 제작을 위해서는 결정성이 우수하고 결함이 적으며 열전도성이 뛰어난 충진 재료의 필요성이 크며, 우수한 열적, 기계적, 화학적 특성을 가지는 육방정 질화붕소 분말의 필요성이 크다. 육방정 질화붕소 합성을 위해서는 붕산, 산화붕소 등을 이용하여 제조한 전구체를 암모니아 가스분위기에서 열처리하는 공정이 주로 사용되고 있으며, 붕산의 첨가량이 증가 할수록 질화붕소의 결정성이 강하게 나타냄을 보고하였다 [12]. 질화붕소의 결정성 향상 및 입성장을 위해 고온열처리, 첨가제 적용 등 다양한 시도가 이루어 졌으며, 1800 ℃ 이상의 높은 온도 [13] 나 Eu 등 고가의 희토류 원소 [14]가 사용되고 있다. 한편 질화붕소와 같은 질화물 계열의 고열전도성 소재인 질화알루미늄의 경우 균일한 결정성 성장을 유도하고 결정 결함을 줄이기 위해 소결 조재로 불화 칼슘 (Calcium difluoride; CaF2)을 첨가 후 1900 ℃ 온도에서 고온 소결하여 열전도도 및 전기전도도가 향상된 소결체를 제작한 바 있다 [15].

본 연구에서는 열 전도도가 뛰어나고 결정성이 우수한 h-BN을 합성하기 위하여 저가 소재인 붕산 (Boric acid; H3BO3)과 멜라민 (Melamine; C3N6H6)을 각각 붕소와 질소 원료로 사용하고, 고가의 희토류 원료에 비해 쉽게 활용가능한 불화 칼슘을 첨가하여 결정성이 향상된 질화붕소 나노입자를 합성하였으며, 일반적인 Al2O3계 고분자 복합 소재에 합성된 질화붕소 분말을 첨가하여 열전달 특성이 우수한 고분자 복합체를 제조하였다.

2. 실험방법

2.1 h-BN 합성을 위한 전구체 준비

본 연구의 h-BN 합성을 위한 전구체 준비와 열처리 등의 실험 방법 및 순서를 그림 1(a)에 간략하게 도식화 하였다. 우선 붕산 (H3BO3, Sigma-Aldrich, ≥98.5%) 0.07 mol과 멜라민 (C3H6N6, Sigma-Aldrich, 99%) 0.01 mol을 120 ml의 120 ℃ 증류수 완전히 녹인 후 교반 하면서 증류수를 완전 증발시킨다. 이때 칼슘 첨가를 위해 붕산 대비 1, 3, 5, 7 mol%의 불화 칼슘 (CaF2, Sigma-Aldrich, 99.9%)을 용액 중에 첨가하였다. 증류수가 증발 되면서 melamine borate adduct (C3H6N6·H3BO3) 가 생성 되는데 [16] 이 혼합물을 80 ℃ 건조기에서 24시간 완전 건조를 실시한다. 건조된 혼합물을 알루미나 도가니에 담아 질소 분위기인 수평 관상로에서 900 ℃ (5 ℃/min) 열 처리하였다. 그 후 증류수로 세척하여 80 ℃ 건조기에서 건조 후 결정성 강화를 위해 1500 ℃ (5 ℃/min) 온도에서 1시간 유지하여 열처리를 실시하였다.

2.2 Al2O3-BN 고분자 복합체의 제작

열전달 특성 분석을 위한 고분자 복합체 제작 과정을 그림 1(b)에 간략하게 나타내었다. 900 ℃ 에서 열처리 후 1500 ℃에서 재 열처리 된 h-BN 분말을 구상 알루미나 (45 um, DAW-45, Denka, Japan), PDMS (Polydimethylsiloxane, sylgard 184, Dow corning)와 함께 centrifugal mixer (ARM-310, Japan)를 활용하여 혼합하였다. 혼합 된 복합체를 테프론 (Teflon) 재질의 가로 10 mm, 세로 10 mm, 깊이 2 mm 크기의 정방형 몰드에 성형 후 80 ℃ 건조기에서 24시간 경화를 실시하였고 경화 된 시편으로 열확산도 및 열전도도 분석을 실시하였다.

2.3 특성 분석

합성 된 질화붕소의 결정성을 분석을 위하여 X-선 회절 분석기 (XRD Rigaku D-max 2500, Japan)를 사용하였다. 또한 전계 방사형 주사 전자 현미경 (Field Emission Scanning Electron Microscope; FE-SEM, MIRA ILHM, TESCAN, Czech)과 전계 방사형 투과 현미경(Field Emission Transmission Electron Microscope; FE-TEM, JEM 2100F, JEOL, Japan)를 통하여 합성 된 h-BN의 크기 및 형상 등을 분석하였고 CaF2 첨가에 따른 h-BN의 미세한 변화를 관찰하기 위해 라만 분광기 (LabRam-HR, Horiba Jobin-Yvon, France)를 활용하여 라만 분광 분석을 실시하였고 고분자 복합체 내의 편광에 따른 변화를 관찰하기 위해 광학현미경 (Eclipse MA200, Nikon, Japan)을 이용하였다. 마지막으로 고분자 복합체의 열적 특성 분석은 LFA-467 (Hyper Flash, NETZSCH, Germany) 장비를 사용하였다.

3. 결과 및 고찰

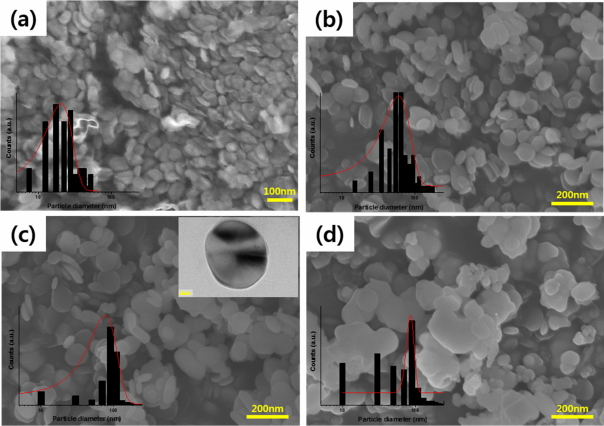

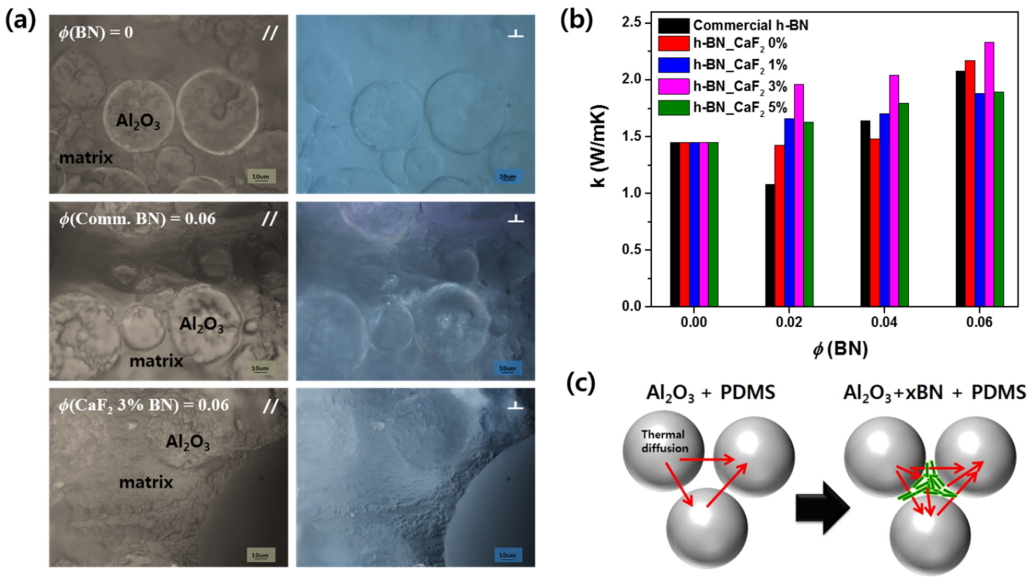

붕산과 멜라민을 증류수에 녹여 만든 수용액을 혼합한 후 건조하여 분자 간의 수소결합을 통해 melamine borate adduct를 얻을 수 있었다. 본 연구에서는 열분해로 생성되는 질화붕소의 결정성을 좀 더 향상 시키기 위해 CaF2 를 첨가하였으며, 우선 준비된 전구체를 900 ℃에서 열분해 하여 결정성이 낮은 질화붕소를 제조하고, 증류수를 이용한 세척을 통해 미반응 잔류물 등을 제거하였으며, 이후 1500 ℃ 에서 결정화 열처리를 수행하였다. 그림 2(a)에는 CaF2 첨가량 변화에 따른 1500 ℃ 에서 열처리 된 질화붕소 시료의 X-선 회절 분석 결과를 나타내었으며 (002) 피크의 면간거리 변화와 반가폭 변화는 표 1에 각각 나타내었다. 900 ℃ 에서 열처리 된 시편의 경우 (002) 회절 피크 형태가 다소 넓은 형태로 관찰 되었으며 이는 육방정 질화붕소가 아닌 난층구조 질화붕소 (turbostratic-BN, t-BN)로 이 구조는 탄소계 화합물의 불완전 연소로 생성되는 카본 블랙 구조와 유사하며, c-축으로 쌓인 면이 일정한 방향으로 쌓여 형성 되지 않고 B3N3 육각형 층이 랜덤 회전으로 쌓이고 층간 서로 평행을 유지하고 있다. 이러한 구조는 불활성 가스 분위기에서 고온 열처리에 의해 결정화가 뛰어난 질화붕소로 변화가 가능하다 [17]. 본 연구에서도 900 ℃에서 열처리된 t-BN 시편을 1500 ℃ 질소 분위기에서 1시간 후열처리 하면 (002)면의 회절 피크의 간격이 900 ℃ 에서 열처리 된 시편보다 현저하게 좁아 지는 것을 관찰 할 수 있었으며 이는 후열처리에 의해 t-BN에서 결정성이 뛰어난 육방정 질화붕소로 변화하였음을 의미한다. 결정성이 더욱 뛰어난 질화붕소를 합성하기 위해 CaF2를 첨가한 시편을 앞서와 동일한 방법으로 제작 후 XRD 분석을 실시하였다. CaF2 첨가 여부에 상관없이 1500 ℃ 에서 후열처리 된 모든 시료에 대해 (002) 회절 피크가 뚜렷하게 관찰되었으며 CaF2 첨가량이 증가하여도 새로운 회절 피크는 관찰되지 않았다. 하지만 CaF2가 7 mol% 첨가 되었을 때 질화붕소 관련 회절 피크와 더불어 다른 회절 피크가 관찰되는 것을 보였다. 이러한 새로운 회절 피크는 붕산칼슘 (calcium boroate; CaB3O4)로 확인되었으며, 고온 열처리에 따른 질화붕소의 질소 탈착 [18] 및 첨가된 CaF2와 반응 등에 기인하는 것으로 생각된다. 반면 7 mol% 보다 CaF2 의 첨가량이 적은 경우, 특히 3 mol% 첨가 된 시편의 경우 첨가하지 않은 질화붕소 시료에 비해 X선 회절 피크의 위치는 동일하지만 반가폭이 현저하게 줄어들어 드는 것을 관찰할 수 있었다. 이는 CaF2 첨가에 의해 질화붕소의 결정화도가 향상 되었음을 의미한다. 또한 라만 분광 분석을 통해 CaF2 첨가에 따른 질화붕소의 구조적 특성 변화를 분석하였다. 그림 2(b) 및 표 1에는 CaF2 첨가량에 따른 질화붕소의 라만 스펙트럼과 피크 위치 및 반가폭을 각각 나타내었다. 이때 라만 분석을 위해 633 nm 레이저를 여기광으로 사용하였으며 CaB3O4 상이 형성된 첨가량 7 mol%을 제외한 나머지 시료들을 분석하였다. CaF2가 첨가 되지 않고 1500 ℃ 에서 합성 된 질화붕소의 Raman shift는 1365 cm-1, 반가폭은 10.45 cm-1 였으며 CaF2가 첨가되면 Raman shift는 1366 cm-1으로 변하였으며 첨가량이 증가하여도 더 이상 변화는 없었다. 이는 CaF2 가 첨가되면 질화붕소의 분자의 진동수가 미세하게 변하여 나타난 결과로 생각되고 첨가량이 3 mol% 일 경우 첨가하지 않은 시편보다 반가폭이 감소하게 되는데 이는 상대적으로 산란되는 빛이 결정성이 향상 된 질화붕소 시료가 적어 나타난 결과로 생각되고 앞서 X-선 회절 결과와 동일한 결과이다. 시료 입자의 형상 및 크기를 분석하기 위해 FE-SEM 결과를 그림 3에 나타내었다. 그림 3(a)는 CaF2가 첨가 되지 않은 질화붕소 시료로 입자 크기는 약 50~70 nm 였다. CaF2 가 증가함에 따라 입자 크기가 커지는 것을 관찰 할 수 있었는데 첨가량이 5 mol%인 경우 최소 50 nm에서 최대 200 nm 크기의 입자를 가졌으나 균일한 입자 분포를 가지고 있지 않았다. 반면 첨가량 1 mol% (그림 3(b)) 와 3 mol% (그림 3(c))의 질화붕소 시료의 경우 80~100 nm 크기와 상대적으로 균일한 분포의 둥근 판상형 모양의 입자를 관찰 할 수 있었으며 그림 내부에 있는 TEM 이미지로 더욱 명확한 입자의 모양을 관찰 할 수 있었다. 이러한 결과로 앞서 X-선 회절 결과에서 CaF2 가 각각 1 mol%, 3 mol% 첨가 시 반가폭이 감소함을 보여 상대적으로 균일한 입자 크기 분포와 뚜렷한 모양의 입자 형상 관찰 등은 반가폭 감소로 이어 지고 결정성 증가에 기인하는 것으로 생각 된다. Qiao 등과 Xiong 등은 질화알루미늄 제조 시 불화칼슘 및 불화이트륨 (YF3) 등을 첨가하여 고온에서 소결 후 결정성 및 열전도도가 뛰어난 재료를 합성하였다. 이 때 첨가된 불화물이 질화알루미늄의 입자가 크게 성장 할 수 있는 소결조제로 작용하여 결정성이 향상되고 입자와 입자 사이의 결함이 줄어들어 열전도도를 향상 시킨 연구를 발표하였다 [20,21]. 따라서 본 연구에서 합성된 질화붕소 또한 첨가된 불화칼슘이 입자 성장에 도움을 주는 역할을 하여 결정성이 향상된 분말 합성이 가능 한 것으로 생각된다. 결정성이 향상된 분말 시편을 열전도성 고분자 복합체의 필러로 사용 가능 여부를 확인하기 위해 구상 알루미나와 (45 um)와 본 연구에서 열분해 및 후열처리로 얻어진 결정화 질화붕소 분말과 동일한 열처리 조건으로 CaF2가 첨가되어 합성된 질화붕소 분말, 시중에 판매중인 질화붕소 (Sigma-Aldrich Boron nitride powder ~1 um, 98%)을 소량 첨가하여 실리콘 계 복합체를 제작하였다. 우선, 고분자 복합체 내의 알루미나 입자와 필러로 사용된 질화붕소와의 관계를 알아보기 위해 편광현미경 분석을 실시하여 그림 4(a)에 나타내었다. 맨 위 첫 번째 이미지는 질화붕소가 첨가 되지 않은 알루미나 부피분율 ф(Al2O3)=0.7 의 고분자 복합체이다. 편광판의 교차 여부와 관계없이 알루미나 입자들 사이에서 매트릭스의 콘트라스트 변화는 없었다. 두 번째와 세 번째 이미지는 시중에 판매중인 질화붕소와 CaF2 가 3 mol% 첨가 되어 합성 된 질화붕소를 필러로 사용하여 만든 고분자 복합체의 편광 현미경 이미지를 각각 나타내었다. 질화붕소가 첨가 된 복합체의 경우 수직인 방향(ㅗ)으로 편광판을 위치 하였을 때 알루미나 입자들 사이의 매트릭스 색이 흰색으로 나타났다. 이는 판상 형태의 질화붕소가 알루미나 표면과 입자들 사이 매트릭스에 정렬되어 나타난 현상으로 생각된다 [22]. 이러한 현상은 고분자 복합체를 소자에 직접 적용할 때 소자에서 발생 된 열이 알루미나 표면에서 열전도성이 뛰어난 질화붕소로 전달되어 발생 된 열이 빠르게 방출 될 것으로 기대된다. 제작된 고분자 복합체의 열전도도를 측정하여 그림 4(b)에 결과를 나타내었다. 이때 질화붕소를 첨가 하지 않은 알루미나 부피분율 ф(Al2O3)=0.7 고분자 복합체는 열전도도가 1.45W/mK였다. 이후 시중에 판매 중인 질화붕소를 첨가하여 고분자 복합체를 제작 후 열전도도 분석을 실시하였다. 질화붕소의 첨가량을 증가시킴에 따라 복합체의 열전도도가 1.45W/mK에서 2.08 W/mK까지 향상 되었다. 또한 본 연구에서 합성 된 질화붕소의 경우도 첨가량이 증가할 수록 열전도도가 증가함을 보였다. 특히, 결정성이 뛰어난 CaF2 3 mol% 첨가된 질화붕소를 사용 시 부피분율 ф(BN) = 0.06 인 경우 열전도도가 1.12 mm2/s 에서 2.33 W/mK까지 증가함을 보였다. 이러한 결과는 시중에 판매 중인 질화붕소와 유사한 결과이다. 열전도도의 증가는 앞서 편광 현미경 관찰로 확인 되었듯이 고분자 복합체 내의 구상 알루미나와 표면과 입자들 공간 사이에 상대적으로 결정성이 향상 된 CaF2 3 mol% 첨가 된 질화붕소가 균일하게 잘 적층 된 매트릭스 구조 (그림 4(c))를 이루어 발생 된 열이 잘 전달되어 빠르게 빠져 나갈 수 있는 경로를 만들어 나타난 결과로 생각된다 [23-27].

4. 결 론

붕산 (Boric acid)과 멜라민 (Melamine)을 증류수에 녹여 만든 melamine borate adduct의 열분해 및 결정화 특성을 조사하여 결정화도가 높은 육방정 질화붕소 나노입자를 합성하고자 CaF2 를 첨가하여 질화붕소를 합성하였다. XRD 측정 결과로부터, 질화붕소는 열 처리 온도 1500 ℃ 온도에서 1시간 유지 시, 결정화가 뛰어남을 확인할 수 있었으며 CaF2 3 mol% 첨가 시 결정화가 가장 뛰어난 질화붕소를 합성 할 수 있었다. 또한 라만 분광 분석을 통하여 합성 공정에서 1500 ℃ 에서 합성 된 질화붕소 보다 CaF2를 첨가하게 3 mol% 되면 좁은 반가폭의 Raman shift를 확인 할 수 있었으며, CaF2 첨가에 의해 질화붕소의 결정성을 향상시킬 수 있었다. 또한 지름 약 90 nm 가량의 판상 질화붕소 나노입자의 제조가 가능함을 확인하였다. 또한 ф(BN) = 0.06의 부피 분율로 Al2O3-PDMS 고분자 복합체에 CaF2 3 mol% 첨가 된 질화붕소를 필러로 사용하여 함께 만든 고분자 복합체의 열전도도는 1.45 W/mK에서 2.33W/mK까지 향상시킬 수 있었다.