1. INTRODUCTION

최근 국가 중장기 온실가스 2030년 감축 목표는 2018년(NDC, Nationally Determined Contributions) 대비 40%로 상향 설정하였다. 국내 산업별 온실가스 배출 비중 통계 조사에 따르면, 국내 산업 부문 온실가스 배출량은 260.5 백만톤으로 집계되었으며 이 중 철강산업의 온실가스 배출량은 38.8%에 해당하는 101.2 백만톤이었다. 상세하게 살펴보면, 제선, 제강 및 열연제품 생산 공정에서 주로 에너지 사용이 이루어지는데 철강 생산을 위한 주 연료는 석탄에서 시작된다. 특히 제선 공정에 사용되는 소결광, 코크스를 제조하는 과정과 고로에서 용선 생산을 위한 환원제로 인해 이산화탄소가 다량 배출되기 때문이다[1].

한편, 국내 철강산업의 에너지 관리수준은 세계에서 가장 뛰어난 수준의 고로 환원제비(고로의 코크스 및 미분탄 사용량, kg/thm) 및 원단위 에너지 사용을 기록하고 있고, 철강 생산 시 지속적인 기술적 노력에도 불구하고 고로 환원제비의 총량은 40여년 간 여전히 약 500 kg/thm 수준에 머물러 있으며, 에너지 절감 설비투자를 통한 CO2 발생량의 추가 감축 여력은 기술적으로 한계가 있는 실정이다[2]. 이러한 난관을 돌파하기 위하여 각국은 정부 지원 아래 대규모 온실가스 저감 기술 개발 프로젝트(한국 COOLSTAR, 일본 COURSE50 및 유럽 ULCOS)를 진행하고 있으며, 국내 COOLSTAR 프로젝트의 일환으로 제철 공정에서 발생되는 CO2 10% 저감을 목표로 하여 ‘고로 기반 CO2 저감형 Hybrid 제철기술 개발’ 연구 과제가 수행 중에 있다. 과제 기술 구성은 수소환원 기술, 고로 저탄소 대체철원 사용 기술과 같은 온실가스 직접저감 기술과 고로 고반응연원료 사용 기술, 미활용 배열 및 CO2 자원화 기술 등 간접저감 기술 개발이 진행 중이다. 이들의 공통적인 핵심 방법론은 탄소 기반의 제철 공정을 근본적으로 탈피하여 수소 함유 가스 또는 바이오매스 등을 환원제로 활용하는 기술 개발이다[3,4].

바이오매스는 탄소중립재로서 온실가스 발생량을 직접적으로 저감할 수 있을 뿐 아니라, 원료 내 휘발성분(Volatile material, 이하 VM) 중 포함된 일정 함량의 수소에 의한 광석 환원 효율 향상을 추가로 기대할 수 있어 매우 효율적인 고로 공정 원료로 주목 받고 있다. 또한 소결광의 환원성 개선 및 장입 원료의 분포를 변화시키는 경우, 열보존대 온도 조건의 변화 없이 고로 내 반응 효율을 향상 시킬 수 있다[5,6].

바이오매스의 고로 활용 기술은 크게 두 가지 방법으로 구분하여 살펴 볼 수 있다. 첫 번째는 고로 상부 장입 연원료로 활용하는 경우이며, 두 번째는 고로 하부 취입 연료로 대체하는 방법이다. 하지만 고로 내 사용 가능 한 장입 원료를 제조하기 위해서는 코크스를 대체 할 정도의 강도와 반응성을 보유하면서도 동시에 고로 내 통기성 악화 등 문제를 야기하지 않아야 한다는 선결사항이 있다[7]. 즉, 바이오매스를 고로 공정에 활용하기 위해서는 기존 고로 연원료와 같은 수준의 물리적 강도, 에너지밀도 그리고 성형 및 파쇄성을 확보하기 위한 전처리 단계를 필수로 거쳐야 한다[8,9]. 최근 철강 분야에서의 바이오매스와 관련된 많은 연구에도 불구하고, 고로 공정에 바이오매스를 활용하기 위한 연구는 아직도 부족한 실정이다[10-12].

이에 본 연구에서는 국내외 10 종의 바이오매스에 대한 종류 별 휘발분과 고정탄소 및 알칼리 함량 등 기초 물성을 검토하고 고로공정에 활용하기 위하여 전처리 기술을 통한 화학적, 물리적 특성 개선 효과를 검증하였다. 고로 내 상부 원료로 활용하기 위하여 열량을 향상시킨 바이오매스를 성형 조건 및 신규 바인더의 사용 조건을 최적화하여 강도확보가 가능하고, 반응성이 우수한 고로 장입용 바이오매스 원료를 제조하는 기술을 개발하였다. 제조된 장입 원료의 고로 활용 가능성을 검토하기 위하여 바이오매스 활용에 따른 고로 내 광석 환원 및 코크스 화학 반응 거동을 정량적으로 평가하였다.

이와 함께, 고로 하부에 바이오매스를 기존 미분탄과 혼합 취입하는 경우 발생하는 효과를 모사시험으로 평가하였으며 고로 환원제비 저감효과도 검토하였다. 이를 통해 바이오매스를 고로 내 활용하는 기술의 효과를 정량평가하여 온실가스 감축 가능량을 산출하였다.

2. EXPERIMENTAL

2.1 바이오매스 기초 물성 평가 및 전처리 기술

곡물, 야생 식물 줄기(Straw, Stem, Haulm), 껍질(Husk, Shell) 및 가공 펠렛(대나무, 캐쉬넛, 목재) 등 수급 가능성을 고려하여 국내외 바이오매스 후보군 10종을 선정하여(Fig 1), 주요 성분 함량, 발열량 및 밀도 등의 기초 특성을 비교하였다.

미가공(As-received) 상태의 10종의 바이오매스를 각각 일정한 크기로 절단(3~5 cm), 파쇄(75 µm 이하) 및 건조(105 oC, 24 h 이상)하여 기초 물성 분석하기 위한 시료로 제조하였다. 공업분석, 원소분석, 회분조성 및 발열량 특성을 측정하기 위하여 공업분석기(LECO, TGA701, JIS M 8813), 열량 분석장비(Parr, 6200 Isoperibol calorimeter, KSE ISO 1928) 및 XRF(Rigaku, ZSX Primus IV) 장비를 활용하였다. 기초 물성 분석 결과는 Table 1과 같이 요약하여 정리하였다.

앞서 언급하였듯이, 바이오매스는 탄소 함량이 낮고 산소 및 수분 함량이 높아 제철용 석탄 대비 열량, 파쇄특성 및 에너지 밀도 등이 비교적 열위하지만 반탄화(Torrefaction) 기술을 통해 개선이 가능하다고 알려져 있다[13].

본 실험에서는 열중량 분석기 장비를 활용하여 N2 가스 분위기에서 300 oC 온도에서 20분간 유지시켜 반탄화(Torrefaction)한 다음 특성 변화를 검토하였다. 수분과 휘발분이 일부 증발된 반탄화 바이오매스의 열량 변화를 분석하고 바이오매스별 체적밀도와 발열량을 감안한 에너지 밀도(Energy density)를 비교 평가하였다.

2.2 바이오매스 활용 대체 환원제 제조

제선 공정에서 바이오매스를 활용하여 고로 상부 및 하부에 적용 가능한 대체 환원제를 제조하고 온실가스 저감 가능성을 검토하였다. 고로 상부 대체 환원제를 제조하고 장입 기술을 개발하기 위해 기존의 탄재내장펠렛(NSC) 및 페로코크스(JFE) 제조 기술을 참고하였으며[14-16], 이를 통해 바이오매스 특성을 향상시키고 광석 환원성이 증대된 대체 환원제를 제조하였다.

제조된 상부 대체 환원제는 사용된 원료들과 건류 완료된 형태 등을 고려하여 Iron-bearing Biomass Coke(이하 IBC)로 명명하였으며, 고로 내 활용 가능성을 평가하고 모사장치 시험을 통해 효과평가를 실시하였다.

기초 물성 평가 완료된 10종의 바이오매스 중 열량과 밀도가 비교적 우수한 대나무, 우드, 캐슈넛 및 PKS를 선택하여, 반탄화 전처리를 통해 에너지 밀도를 개선시킨 다음 대체 환원제 IBC로 제조하였다. 제조된 IBC는 강도 및 반응성 특성을 검토하여 고로 내 코크스 대체 적용 가능한 장입 원료로 활용 가능성을 평가하였다.

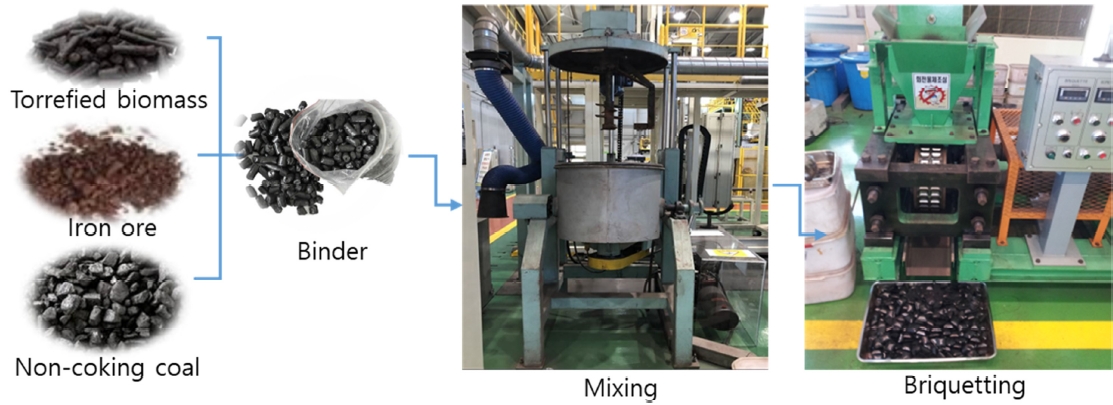

Fig 2는 전체 제조 과정을 보여주고 있으며, Table 2에 브리켓 성형 제조 조건을 요약하여 나타내었다. 반탄화 바이오매스와 바인더(정유부산물), 비점결탄, 저품위 석탄 및 철광석을 건조 및 파쇄한 후 일정한 배합비에 따라 혼합하고(Table 3) 브리켓 성형한 후 시험용 코크스 오븐에서 건류(1,100 oC, 9 h) 과정을 거쳐 제조하였다.

바이오매스의 높은 휘발분 특성으로 인한 고온 강도 저하 현상이 발생할 수 있기 때문에 이를 극복하기 위하여 철광석과 코크스를 일정량 치환하고, 고밀도의 정유 부산물을 바인더로 사용하여 기공 발생 면적을 감소시켜 강도를 유지하도록 하였다. 또한, 브리켓 성형에 의한 물리적 압축으로 탄소와 산화철의 접촉 면적을 증가시키고 화학적 촉매 작용이 활발하게 발생하여 반응성이 향상되도록 하였다.

제조 완료된 IBC 장입물은 철원과 코크스가 혼재하는 점을 감안하여 소결광의 낙하강도(Shatter Index, 이하 SI, %) 와 코크스의 반응성(Coke Reactivity Index, 이하 CRI, %) 측정 방법을 적용하여 물성을 평가하였다.

낙하강도는 원료가 이송 벨트를 통해 운송되고 고로 상부에 장입하는 단계에서 발생하는 충격에 대한 저항 정도를 나타내는 수치로서 원료의 입도를 유지하기 위한 필수 관리 조건이다. 뿐만 아니라 고로 내 반응 시 공극률에 따른 조업 안정성에 영향을 미칠 수 있는 중요한 지표가 된다. 따라서 다음과 같은 방법으로 IBC의 낙하강도를 측정하였다.

IBC 20 kg을 준비한 다음 측정 용기(560 × 420 × 200 mm)에 투입하고 규정 높이(2m)에서 총 4 회 반복적으로 낙하시킨 후 10 mm 이하의 크기로 분화된 시료를 제외하고 남은 시료와 초기 시료의 양에 대한 비율로 식 (1)과 같이 측정한다.

제조된 IBC의 고로 내 열역학적 거동을 평가하기 위한 반응성 지수는 다음과 같은 방법으로 측정되었다. 일정한 크기의 IBC 시료 약 200 g을 준비하여 CRI 반응 장치에 투입한다. 질소 분위기에서 22 oC/min의 일정한 속도로 1,100 oC까지 승온 한 후 15 분간 유지하는 동안 CO2 가스를 5 L/min 유량으로 약 2 시간 동안 반응시킨 다음 냉각한다. 실험 완료 후 회수된 시료의 무게를 측정하여 반응 전 후의 무게 변화율을 확인하여 식 (2)와 같이 반응성을 분석한다.

아울러, 바이오매스를 이용하여 제조된 IBC를 고로에 활용하기 위하여 소결광, 정립광, 펠렛 및 코크스와는 다른 IBC의 새로운 특성으로 인해 발생되는 고로 내 환원거동과 통기성 영향을 비교 검토하여 가장 효율적인 IBC의 고로 상부 장입 조건을 수립하고자 하였다.

2.3 고로 모사 장치를 이용한 IBC의 고로 사용성 평가

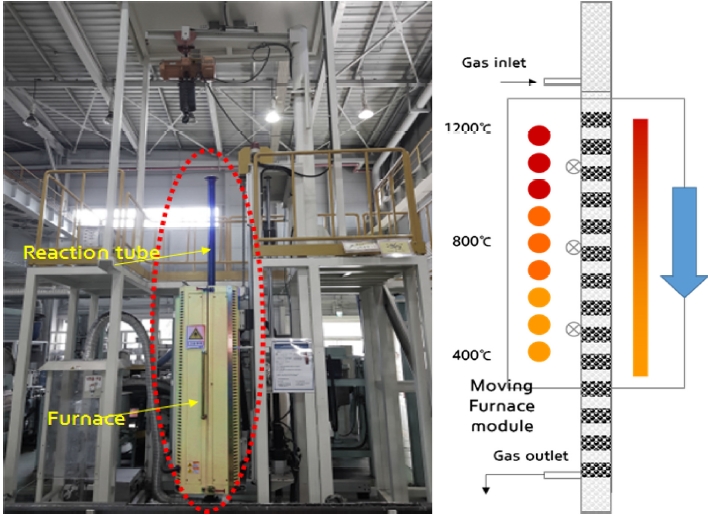

고로 상부에 IBC를 장입하는 경우 발생하는 효과를 평가하기 위하여 Fig 3과 같은 모사장치(Shaft Innerreaction Simulator, 이하 SIS)를 활용한 반응성 평가 시험을 실시하였다. SIS 모사시험은 고로 괴상대에서 발생하는 화학적 반응거동을 평가할 수 있는 방법으로 실시간 변화되는 온도, 가스 조성 이력을 코크스 및 철광석 시료에 동일하게 적용하여 반응성을 정량 평가가 가능한 장치이다.

SIS 장치 내부 반응관에 철광석과 코크스를 교차 장입하고 고로 상부 온도 및 가스조성 분위기에서 반응성 평가를 실시한다. SIS 모사시험이 완료 된 후 반응관을 수직 방향으로 절개하여 시험에 사용된 소결광과 코크스 샘플을 채취하여 M.Fe와 FeO 성분 및 공업분석을 통해 소결광 환원성과 코크스 반응률을 확인 한 다음 이를 통해 샤프트 효율을 평가한다.

IBC의 고로 내 장입 분포 방법 별 효과를 검토하기 위하여, Fig 4와 같은 조건에서 실험을 실시했다. 코크스와 철광석을 동일한 층후비로 하여 각각 일정한 중량으로 교차 장입한 조건(Case 1)을 기본 조건으로 구성하였다. 이와 함께, 소결층 내에 IBC를 분포시키는 조건(Case 2), 코크스층 내 혼합하는 분포 조건(Case 3) 및 소결층과 코크스층 경계선에 IBC를 장입하는 조건(Case 4)을 모사시험 평가하였다. 한편, 일반적인 고로 조업에서 활용하는 방법인 너트코크스 (Nut coke)를 광석층 사이에 배열하는 장입 모드 구성(Case 5)을 추가 시험하여, IBC를 광석층 사이에 배열하는 방법(Case 2)과의 비교를 실시하였다.

고로 공정의 효율성과 생산성을 향상시키기 위해서는 기본적으로 철광석 및 코크스 등 연원료의 원활한 장입과 용선과 슬래그 등 용융물의 배출이 안정적으로 이루어 져야 한다. 고로 내 연료 및 원료의 분포상태가 보다 효율적으로 제어되는 경우, 고로 내 가스가 원활하게 이동하면서 균일한 압력이 형성되어 출선이 지속적으로 유지될 수 있기 때문이다. 즉, 장입물 분포상태는 노내 가스분포와 통기성 확보로 인한 화학반응에 중요한 영향을 미치게 된다. 따라서 본 연구에서는 IBC로 인해 발생되는 장입물 프로파일 변화 및 고로 내 반응성 효과를 검토하고자 하였다.

조건 별 소결광의 환원 특성을 비교분석 하기 위해 환원률 및 M.Fe 값을 도출하였다. 초기 소결광에 존재하는 산소량에 대한 실험 후 제거된 산소량의 비율을 환원률로 정의되며(식 3), 가스분석기에 의해 측정된 CO 및 CO2 가스 발생량을 통해 특정 시간에서 제거된 산소의 질량으로써 계산할 수 있다. 이와 함께, M.Fe는 ICP(Thermo fisher, iCAP7400DUO) 장비를 활용하여 측정하였다.

고로 내 열보존대(Thermal Reserve Zone) 내에서 CO/CO2 및 H2/H2O 가스와 Fe/FeO의 열역학적 평형을 고려하여 평형 조성으로부터의 편차를 나타내는 계수를 샤프트 효율(Shaft Efficiency) 이라고 한다. 샤프트 효율 수치는 식(4)과 같이 결정되며 고로 괴상대의 철광석 환원 효율을 결정하는 지표로 활용 가능하다.

이를 통해 IBC 장입원료의 고로 내 영향을 기존 연원료 장입 방법과 비교 검토하고 코크스 대체 효과 및 CO2 감축률을 산정하여 고로 공정에서의 바이오매스 활용 효과 평가하고자 한다.

2.4 모사장치를 이용한 Biomass의 미분탄 대체 특성 평가

고로 하부에 바이오매스를 활용하기 위한 방법으로 미분탄 대체 보조 환원제 적용 기술을 연구하였다. 제조된 하부 취입 대체 연료를 Bio-Pulverized Coal(이하 Bio-PC)이라고 명명하였으며, 미분탄과 바이오매스의 혼합비에 따른 연소성 평가 및 고로 환원제비 저감효과를 검토하였다.

본 실험에서는 우드 펠렛을 반탄화 한 다음 파쇄하여 미분탄과 일정한 비율로 혼합하였다. 바이오매스 혼합 비율을 0, 3, 5, 10%로 변화시켜 총 4 가지 경우의 Bio-PC 혼합 조건을 비교 분석 하였으며, 연소율을 측정하고 연소대 가스량, 열량 및 온도 등 고로 내 연소대에 미치는 영향을 정량평가 하였다.

고로 하부에 Bio-PC를 취입하는 경우 발생하는 효과를 평가를 위하여 연소모사장치(Drop Tube Furnace, 이하 DTF)를 활용하였다. DTF 모사장치는 고로 풍구에서 발생하는 급격한 온도변화 중 발생하는 미분탄 연소 반응성을 정량분석 할 수 있는 장비로 Fig 5에 실험 장치 및 구성 모식도를 나타내었다. 이를 통해 바이오매스 활용 대체 환원제 제조 기술을 평가하고 고로 적용 시, 온실가스 저감 효과를 검토하였다.

미분탄의 주요 성분은 회분(Ash), 휘발분(VM) 및 고정 탄소(Fixed carbon)로 이루어져 있으며, 고로 연소대 수준의 고온 노출 시, 휘발분은 급격히 휘발되면서 일정량의 고정 탄소가 연소되지만 회분의 양은 유지된다. 연소성 평가 시험 전 Bio-PC 혼합 시료와 시험 완료 후 회수된 시료를 공업 분석하여 회분, 고정탄소 및 휘발분 함량을 측정하여 연소율을 계산했으며(식 5), Bio-PC 혼합 조건 별 연소성을 평가하였다.

취입 연료의 연소성은 코크스와 유사한 성능의 환원제 역할을 의미한다. 미분탄 연소에 의한 환원가스(CO) 생성과 미연소 촤(Char), 더스트 배출 최소화를 통한 노열, 통기 및 통 액 영향 등 노황 안정과 밀접한 연관성을 가지기 때문이다.

따라서 미분탄과 바이오매스를 혼합하여 고로 풍구를 통해 취입하기 위해서는 연소성 변화와 함께 고로 하부 연소대에 미치는 영향에 대한 검토가 필요하다. 본 실험에서는 Bio-PC 혼합비 별 연소율 변화와 함께 고로 조업 영향을 분석하여 바이오매스의 미분탄 대체 가능성을 평가하고자 하였다.

바이오매스 혼합비 별 연소성 평가 결과를 기반으로 하여 고로 환원가스 발생량을 산출하기 위하여 정압 조건 단열화염온도 계산식을 활용하여, 고로 환원가스 발생량 및 환원가스 온도를 산출하였다. 입열량은 송풍 현열, 미분탄 현열, 코크스 현열, 미분탄 연소열, 코크스 연소열, 수분 분해열, 방산열 및 이산화규소 환원열의 합으로 구성된다. 본 실험에서는 실 고로의 일반 조업 데이터를 입력하여 입열량, 환원가스 온도, 환원가스량을 산출하였고 가스 비열은 상수(2,000 oC, 1.4 kJ/N㎥·oC) 값으로 하였다.

Bio-PC 혼합 비율에 따른 연소성을 비교한 다음 이에 따른 고로 환원제비 저감효과를 검토하였다. 이론연소온도(Raceway Adiabatic Flame Temperature, 이하 RAFT) 조업 관리 기준을 바탕으로 최적 혼합비를 도출하였고, 미분탄 대체 효과 및 CO2 감축률을 산정하여 고로 공정에서의 바이오매스 활용 가능성을 평가하고자 했다.

3. RESULTS AND DISCUSSION

3.1 바이오매스 특성 및 전처리 기술 평가

일반적으로 석탄 및 코크스의 고정탄소는 80%, 발열량은 7,000 cal/g 이상의 특성을 보유하고 있는 반면, 본 연구에서 평가된 바이오매스는 이와 달리 휘발분이 65~80% 정도로 대부분을 차지하고 고정탄소는 17~23% 수치를 보여 상당히 낮은 수치를 나타내었다(Table 1 참조).

회분(Ash Contents)의 경우 임업 부산물에 비해 농업 부산물이 상대적으로 높은 수치였으며, 특히 왕겨(Rice husk)의 경우 16% 정도로 검토 대상 중 가장 높은 회분값을 보였다. 성분 특성에서는 대부분의 바이오매스가 상당히 높은 알카리(K2O, Na2O)와 인(P2O5)를 포함하고 있었다.

각각의 바이오매스를 전체 중량 대비 알카리 함량을 비교한 결과, 억새풀, 캐쉬넛펠렛, PKS 및 우드 펠렛을 제외하고 대부분 알카리 함량이 0.98~3.18%로 비교적 높은 수치를 보이며, 제선 공정에서 활용할 경우 이러한 점을 고려하여 사용비 조절이 필요할 것으로 판단된다.

Fig 6은 바이오매스의 종류별 발열량과 에너지 밀도를 비교한 결과이다. 밀도가 높은 껍질인 PKS를 제외하고 펠렛 형태로 가공된 목재, 대나무 및 캐슈넛은 0.6 g/cm3 이상의 체적밀도를 보이는 반면 미가공 상태의 나머지 바이오매스는 0.1 g/cm 3 또는 그 이하로 상당히 낮은 값을 나타내었기 때문에 비록 모든 바이오매스의 열량이 4,000~5,000 cal/g의 범위에 존재하더라도 에너지밀도는 펠렛 형태의 바이오매스가 현저히 높게 나타났다. 즉 대나무, 목재, 캐슈넛 펠렛 등이 3,000 cal/cm3 이상의 에너지밀도를 보이는 반면 미가공된 껍질 및 줄기류는 500 cal/cm3 이하로 최대 24배 수준의 에너지밀도 차이를 보였다.

고로 공정에서 바이오매스를 활용하기 위해서는 운송, 열량 및 파쇄성 개선을 위해 전처리 과정이 필요하다. 앞선 결과에서 확인 가능하듯이 우선 펠렛화와 같은 압축 성형이 선결되어야 하고 그 이후 수분을 포함하여 산소를 제거하고 목질 조직을 파괴하는 저온 반탄화(Torrefaction) 공정이 필요하다. Table 4는 본 실험에서 반탄화 공정으로 전처리 된 바이오매스의 공업 및 발열량 분석 결과를 비교 정리한 것이다.

반탄화 처리 중 고정수분 및 저열량의 휘발 성분이 일부 제거됨으로써 휘발분 함량이 20~40% 감소한 반면 고정탄소는 상당히 증가하였다. 발열량의 경우, 5,115~6,088cal/g으로 최대 44% 증가한 것으로 나타났다. 따라서 반탄화 처리를 통하여 바이오매스를 고로 공정에 활용하기 위해 필요한 특성을 확보할 수 있다고 판단되었다.

3.2 IBC 특성 분석

본 연구에서는 우수한 기초 물성을 보이는 우드 펠렛, 대나무 펠렛, PKS 및 캐슈넛 펠렛을 선택하여 IBC를 제조하였으며, 그 형상과 내부 모식도는 Fig 7과 같다. 바이오매스를 이용하여 고로 상부 장입 원료로 제조하는 경우, 다공성 조직의 형성에 의한 비표면적 증가로 면밀한 특성 검토가 필요하다.

따라서, 고로 장입원료의 기능으로서 소결광과 코크스의 역할을 동시에 수행하는 IBC의 SI 강도와 CRI 반응성을 측정하여 Fig 8에 비교하였다. SI 강도는 캐슈넛 펠렛을 제외한 나머지 시료에서 일반적인 고로 장입 원료 기준인 88%를 상회하고 있다. CRI 반응성은 모든 경우에서 일반적인 페로코크스 형태의 펠렛이나 코크스 보다 월등히 높은 수치를 보였으며, 강도와 반응성을 고려하였을 때 우드 펠렛을 활용하는 경우 가장 우수한 IBC를 제조할 것으로 분석되었다.

우드 바이오매스를 활용하여 최적의 제조 조건을 도출하기 위하여 배합비에 따른 특성 변화를 검토하여 바이오매스 사용 한계비를 도출하고자 하였다. 바이오매스 함량이 2% 시료에서 SI 강도는 96.5% 수치였으며, 바이오매스 함량 20% 시료에서는 95.0% 수치를 보여 바이오매스 함량 증가에 따른 감소 경향을 확인하였다.

한편, CRI 반응성은 바이오매스 함량이 증가할수록 51.1% 수치에서 최대 75.2% 수치까지 크게 증가하였다. Fig 9에서도 알 수 있듯이 바이오매스의 휘발분에 의한 기공 형성과 괴상화 과정에서 코크스와 산화철 반응이 추가적으로 발생하면서 고반응성 특성을 보유하게 된 결과로 판단된다.

고반응성의 IBC가 고강도 특성을 보이는 것은 바인더로 활용한 정유부산물의 강한 결합력에서 기인한 것으로 판단된다. 이와 같은 IBC 특성으로 인하여 소결광의 간접환원율 증가 및 고로 내 통기성에 직접적인 영향이 발생될 것으로 판단된다.

바이오매스의 함량이 증가됨에 따라 강도가 감소하는 경향을 보이지만 바이오매스를 첨가하지 않은 경우와 비교해보면 매우 유사한 수준의 강도 특성을 보유하고 있지만 반응성의 증가는 매우 높게 나타났다. 강도 및 반응성을 종합적으로 고려하여 바이오매스 최적 함유량은 20%로 도출하였다.

이러한 결과는 바이오매스의 고반응성 특성을 이용하여 IBC로 제작한 다음 고로 내에 장입 할 경우, 소결광 간접 환원율이 증가할 뿐만 아니라 해당 소결광 층이 연화융착대에 도달하기 전까지 소진되어 고로 중하부 통기에 주는 영향을 최소화할 수 있는 이점이 있을 것으로 판단된다.

3.3 고로 상부 IBC 장입 효과

강도와 반응성이 향상된 IBC를 고로 내에 장입하는 경우 괴상대 및 연화융착대 영역에서 발생하는 영향을 예측하기 위하여 모사장치를 활용(Fig 3참조) 장입 분포 모델을 설계(참조 Fig 4) 하여 간접환원 효율과 코크스 반응성 변화 특성을 평가하였다.

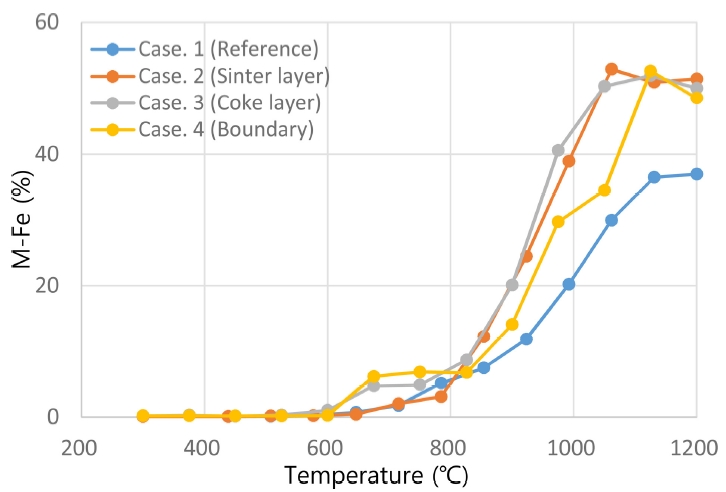

장입 분포에 따른 온도 별 M.Fe 농도 변화를 Fig 10에 그래프로 요약하여 나타내었다. 소결광과 코크스만을 활용한 장입 분포 Case 1 조건에서는 M.Fe 형성 속도가 다른 조건과 대비하여 비교적 낮으며 소결광이 괴상대 하부 또는 연화융착대 상부의 위치에서는 M.Fe는 약 36%로 이 수치를 환원률로 환산해 보면 약 66%에 해당하는 값이다. 한편, IBC를 소결광 및 코크스와 함께 장입 하면 M.Fe 값과 환원률은 각각 최대 50%, 81%까지 상승하였다.

고로 내 간접환원 효과를 향상시키기 위해서는 코크스 가스화 반응 촉진 및 열보존대 온도 저하에 따른 Fe-FeO 화학 평형 도달이 필요하다. 이러한 특성을 확인하기 위해서는 고로 상부 모사 시험으로 IBC 장입 분포에 따른 탄소 소비율 변화를 확인해야 한다.

Fig 11은 IBC 장입 분포에 따른 탄소 소비율 변화 그래프이며, 공업분석 결과를 통해 탄소 소비량 변화를 비교해 보면 약 800-1,000 oC 온도 영역을 기준으로 하여 반응률이 급격하게 증가하고 있으며, 이는 M.Fe 형성 속도 증가 구간과 일치하고 있다.

고로 내 800-1,000 o C 영역에서는 CO가 철광석을 환원시켜 CO2가 발생하며, 또 다시 CO2가 코크스와 반응하여 CO로 전환되는 과정이 반복적으로 발생하는 것으로 알려져 있는데 이로 인한 결과로 판단된다.

한편, IBC를 대체 장입한 경우 탄소 소비율이 400-800 oC 온도 영역에서 IBC를 장입하지 않은 경우 대비하여 낮은 수치를 보이지만, 800-1,000 oC 온도 영역에서는 상대적으로 높은 수치를 보이고 있다. IBC의 고강도 특성에 의해 고로 괴상대 내 코크스 요구 조건인 장입물 구조의 유지와 함께 통기성을 확보하며, IBC의 고반응 특성에 의한 CO가스 농도 증가가 소결광 환원 속도를 높인 것으로 판단된다.

즉, IBC를 함께 장입하는 경우 고반응 특성에 의하여 C(s)+0.5CO2→2CO(Boudouard reaction에서의 탄소 용해 반응) 반응 속도가 증가하므로, 환원이 촉진될 뿐만 아니라 열보존대 온도 저하에 따른 환원율 향상이 기대된다.

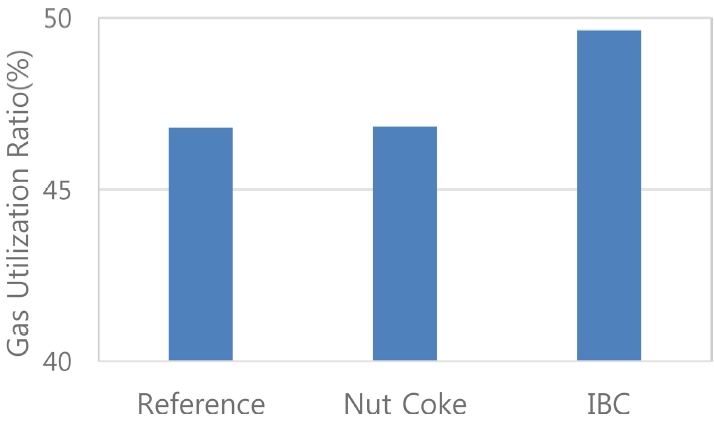

IBC를 소결광 층에 장입 시, 가장 우수한 효과를 나타낸다는 결과를 토대로 하여 가스이용률을 분석하였으며, 그 결과는 Fig 12와 같다. 일반적인 장입 조건의 경우에는 46.8%의 가스이용률을 보인 것에 대비하여 IBC 장입시에는 49.6%의 효과를 보이고 있는 것으로 나타났다. 이러한 결과는 소결광 층에 너트코크스를 장입하여 가스이용률을 검토한 결과인 46.9% 보다 높은 수치를 보이고 있다. 즉, 이는 CO가스 농도 증가가 소결광 환원성을 높인다는 것을 의미한다.

SIS 테스트 후 장입 조건에 따른 소결광 단면 조직 사진을 비교한 결과는 Fig 13과 같다. 기본 조건(Fig 13(a))과 비교하여 너트코크스를 장입하는 경우(Fig 13(b)) 소결광의 환원영역이 증가되었고, IBC를 장입하는 경우 더욱 증가되었음을 알 수 있다.

가스이용률의 결과와 함께 고반응성 함철 코크스 IBC 장입으로 인해 환원성이 개선된다는 것을 확인할 수 있다.

IBC의 높은 반응성에 의하여 우선적으로 Boudouard 반응을 일으키는 경우, 일반 코크스의 반응량은 상대적으로 낮아진다. 고로 상부에서의 코크스 소모율을 상쇄함에 따라서 코크스의 입도, 형상이 더욱 오래 유지되고 고로 하부까지 안정적으로 코크스를 강하시킬 수 있게 된다. 이로 인해 고로 내 하부의 통기성 및 통액성 확보를 통한 조업 개선이 가능할 것으로 판단된다. 또한 IBC를 소결광 층에 장입한 경우, 평균 가스이용률이 가장 높으므로 공정 적용 시 IBC를 너트 코크스와 같은 방식으로 활용하는 것이 가장 효과가 좋은 것으로 확인되었다.

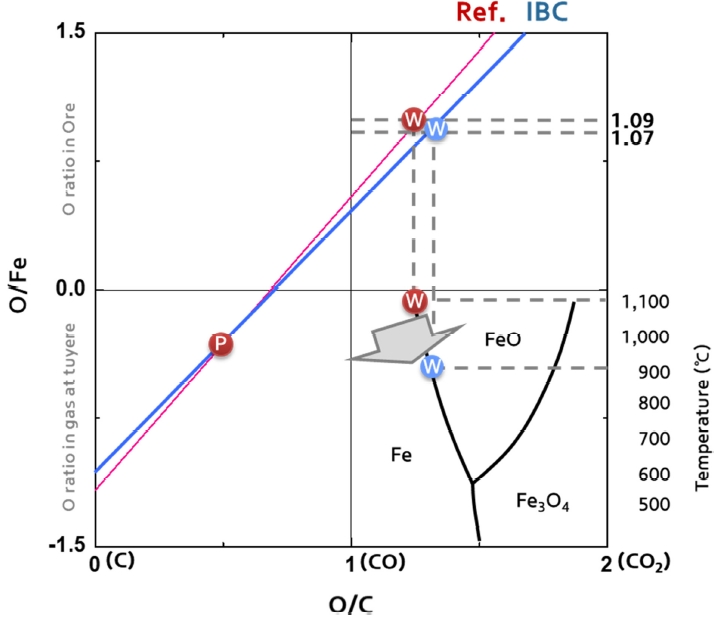

Rist diagram[15] 은 고로 내 열/물질 부분 수지 모델로서 고로 내 기체와 고체가 역류하는 열 교환 및 환원 반응에 관한 조업선도 해석이 가능하다. 단위 철(Fe)원자에 대한 산소(O)의 몰 비, 단위 탄소(C)원자에 산소(O)원자의 몰비를 각각 Y, X축으로 하여 C 가스에 의한 Fe-FeO 환원 평형지점을 W(Wüstite point)라 한다. 고로 내 불순물 (Si, Mn, P 등) 및 방산열 등 추가적인 환원반응으로 인해 P 지점을 중심으로 선도가 회전한다. 최종적으로 환원 완료 후(O/C) 지점은 고로 노정에서 발생된 가스이용률 (ηCO) 수치로 예측이 가능하다. 이론적 W 지점과 실측 W 지점 간 비율은 샤프트 효율을 의미하며 가스이용률 값으로 환원제비를 도출하여 조업 효율을 평가한다. 따라서 본 연구에서는 모사시험을 통해 얻어진 실험 결과를 에너지 평가 모델인 Rist diagram에 적용하여 고로 상부 환원 효율 평가를 실시하였다.

Fig 14는 SIS 모사시험을 통해 얻어진 결과를 바탕으로 하여 Rist diagram 및 고로 내 환원 반응 거동 모식도를 보여주고 있다. IBC를 소결광층에 혼합 장입하는 경우 가스이용률이 2.83% 향상되었다(그림 12 참조). 고로 상부 효율은 약 2.67% 증가할 것으로 판단되며, 직접환원률이 33%에서 29.3%로 감소하여 환원제비 11.4 kg/tHM 저감이 가능한 것으로 예상된다.

코크스의 10%(33 kg/tHM)는 바이오매스 장입량(원단위)으로 환산하면 4.8 kg/tHM에 해당하는 수치이다. 고로 환원제비 저감효과를 CO 2 발생 원단위로 환산하면 0.035t-CO 2 /tHM이다. 이러한 결과는 IBC를 코크스를 대체하여 고로에 장입하는 경우 소결광 환원 개시 온도의 하락 및 환원량 증가로 인해 고로 괴상대 영역의 효율성 개선이 가능하며, 코크스 대체 효과로 인한 CO 2 배출량이 약 2.3% 감축되는 효과를 얻을 수 있음을 시사한다.

3.4 Bio-PC의 고로 하부 취입 효과

바이오매스를 고로 내부로 취입하는 경우 연소대 영역에서 발생하는 영향을 예측하기 위하여 미분탄과 혼합하여 Bio-PC를 제조한 후 취입 효과를 평가하였다. 고로 내 미분탄은 연소대에서 연소반응 후 불완전 연소된 탄은 고로 중하부에서 화학반응을 발생시키며, 최종적으로 고로 상부 노정을 통해 배출된다.

연소대 내 미분탄 연소가 최적화되지 않는 경우, 불완전 연소 미분탄이 과잉 발생하여 고로 내 통기 악화, 노심 불활성화, 노내 가스류 불안정 및 열손실(Heatload) 등 고로 조업 불안정을 가중시키는 결과를 초래하게 된다.

즉, 미분탄 조업이 최적화되지 않는다면 효율적인 코크스 대체가 어려우며, 미분탄비 증가에도 불구하고 코크스 비가 감소하지 않고 오히려 환원제비가 증가하는 악영향을 초래할 수 있다. 따라서 바이오매스를 미분탄과 혼합하여 Bio-PC 형태로 풍구에 취입하는 경우의 연소 특성을 규명하고 취입 영향을 평가하였다.

Fig 15는 미분탄과 반탄화 우드펠렛 및 Bio-PC의 연소성을 평가한 결과이다. 미분탄의 연소율은 42.5%인 반면 반탄화 우드 펠렛은 85.9%로 매우 높은 연소성을 보여주고 있다. 따라서 미분탄에 바이오매스의 혼합비가 높아지면 연소성 개선 효과가 발생되며 이로 인한 환원제비 저감 효과가 가능하다는 것을 시사한다.

고로 미분탄을 열풍과 같이 풍구로 취입하는 경우 고로 환원가스가 발생되며 이 환원가스는 철광석과의 환원 반응으로 용선을 생산하게 된다. 만일 바이오매스를 미분으로 파쇄하여 미분탄과 혼합하여 고로 하부에 취입하려면, 바이오매스가 기존 고로 미분탄 대비 연소성이 유사하거나 향상 되어야만 환원가스 발생량을 유지할 수 있다. 따라서, 연소성 평가 결과를 기반으로 미분 바이오매스 혼합비에 따른 고로 환원가스량의 변화를 확인하여 고로에 사용할 수 있는 조건을 도출할 필요가 있다.

Table 5는 실 고로의 일반 조업 데이터(송풍원단위, 코크스비, 미분탄비, 바이오매스비)를 기준으로 바이오매스 혼합비 별 입열량, 환원가스 온도, 환원가스량을 산출한 결과이다. 고로 조업에서 미분탄의 이론연소온도는 일반적으로 2,100 oC~2,300 oC 범위로 관리한다. 바이오매스 혼합 비율에 따른 변화를 비교한 결과, 반탄화 우드펠렛은 미분탄 대비 소폭 낮은 발열량 특성을 가지고 있음에도 불구하고 이론연소온도 계산식을 이용하여 실 고로의 관리범위 안에 포함되는 것을 확인하였다.

바이오매스 혼합비에 따라 고로 연소율은 바이오매스 10% 혼합시 최대 13.2% 증가했으며, 환원가스량은 1,245Nm3/tHM에서 1,255Nm3/tHM로 상승했다. 이를 바탕으로 고로 조업도의 저하 없이, 미분탄 취입량의 10%를 반탄화 바이오매스로 대체 가능하다는 것을 확인하였다.

이와 함께 Bio-PC 사용에 따른 연소율 개선으로 환원제비 저감효과는 최대 19.95 kg/tHM으로 산출이 되었고, 이는 CO2 발생 원단위로는 0.061t-CO2/tHM의 온실가스 저감이 가능한 것으로 환산된다. 결과적으로, 반탄화 바이오매스를 Bio-PC 형태로 고로 내로 취입하게 되면 4%의 온실가스 감축효과를 기대할 수 있다고 판단된다.

4. CONCLUSIONS

4.1 바이오매스 전처리

본 연구에서는 탄소중립 연료인 바이오매스를 활용하여 고로에 장입 및 취입이 가능한 연원료를 제조하고 고로 환원제비 저감 및 온실가스 감축 효과를 평가하였다. 바이오매스 후보군 10 종에 대한 기초물성을 검토하고 반탄화 전처리 기술을 적용하여 발열량 및 에너지밀도 개선이 가능함을 확인하였다.

4.2 IBC 제조 및 특성

코크스를 바이오매스로 대체하기 위하여 기존 연원료 관리기준을 충족하는 괴상화 바이오매스 펠렛인 IBC를 제조하여 강도와 반응성을 평가하였다. 제조된 IBC의 특성 평가 결과, 고로 장입 원료 기준인 낙하강도(SI>88%) 값을 크게 상회하는 95.0~96.5%의 강도 값을 확인하였으며, 반응성(CRI)은 최대 75.2% 이상의 수치를 보여 고로 상부 신장입 원료로 활용 가능함을 확인하였다.

4.3 IBC 고로 상부 장입 효과

SIS 모사시험 결과, IBC의 고반응 특성에 의해 소결광의 환원율은 66%에서 최대 81%까지 향상되었고 코크스 반응률(소모율)은 감소하였다. 이러한 수치를 바탕으로 Rist diagram을 활용하여 해석한 결과, IBC의 코크스 10% 대체 장입하면 환원제비 11.4 kg/tHM 저감이 가능한 것으로 평가되었다. 고로 환원제비 저감효과를 CO2 발생 원단위로 환산하면 0.035t-CO2/tHM이다. 이는 코크스 대체 효과로 인해 CO2 배출량이 약 2.3% 감축됨을 의미한다.

4.4 Bio-PC의 미분탄 대체 효과

바이오매스를 미분탄과 혼합하여 고로 하부에 취입하는 경우 고로 내 발생하는 영향을 평가하였다. 연소성 평가 결과를 기반으로 바이오매스 혼합 비 별 고로 환원가스량의 변화를 검토하였다. 그 결과, Bio-PC 10%를 미분탄과 혼합하여 고로 내 취입하는 경우에는 연소율이 13.2% 개선되고 환원제비 19.95 kg/tHM 저감 효과가 검증되었으며, 이는 0.061t-CO2/tHM의 CO2 발생 원단위로 환산된다. 고로 전체 CO2 배출량 대비 4%의 온실가스 감축 효과를 얻을 수 있음을 시사한다.