1. ņä£ ļĪĀ

ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØĖ TiAl ĒĢ®ĻĖłņØĆ ĻĖ░ņĪ┤ņØś ļé┤ņŚ┤ņ×¼ļŻīļōżņŚÉ ļ╣äĒĢ┤ ļ╣äĻ░ĢļÅä ļ░Å Ļ│Āņś©Ļ░ĢļÅäĻ░Ć ļåÆĻ│Ā, Ļ│Āņś© ļé┤ņé░ĒÖöņä▒ ļ░Å Ēü¼ļ”¼Ēöä ņĀĆĒĢŁņä▒ņØ┤ ņÜ░ņłśĒĢśņŚ¼ Ļ│Āņś©ņŚÉņä£ ņé¼ņÜ®ļÉśļŖö ĻĄ¼ņĪ░ņÜ® ļČĆĒÆł, ļīĆĒæ£ņĀüņ£╝ļĪ£ ĒĢŁĻ│ĄĻĖ░ ņŚöņ¦äņÜ® ņĀĆņĢĢĒä░ļ╣łļĖöļĀłņØ┤ļō£ ļ░Å ņ×ÉļÅÖņ░© Ēä░ļ│┤ņ░©ņĀĆņÜ® Ēä░ļ╣łĒ£Ā ļō▒ņŚÉ ņĀüņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░, ĻĖ░ņĪ┤ņŚÉ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö Ti ĻĖ░ņ¦ĆĒĢ®ĻĖł ļ░Å NiĻĖ░ ņ┤łļé┤ņŚ┤ĒĢ®ĻĖł (superalloy)ņØä ļīĆņ▓┤ĒĢĀ ņłś ņ׳ļŖö ņ£Āļ¦ØĒĢ£ ņ×¼ļŻīļĪ£ ļ¦ÄņØĆ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņ¢┤ ņÖöļŗż [1,2]. TiAl ĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦üņØĆ ļīĆĒæ£ņĀüņ£╝ļĪ£ ņżĆĻ░Éļ¦łņĪ░ņ¦ü (near gamma), ļ│ĄĒĢ®ņĪ░ņ¦ü (duplex), ņżĆņĖĄņāüņĪ░ņ¦ü (nearly lamellar), ņÖäņĀäņĖĄņāüņĪ░ņ¦ü (fully lamellar) ļäż Ļ░Ćņ¦ĆĻ░Ć ņ׳ņ£╝ļ®░, ņØ┤ ņżæ ņÖäņĀäņĖĄņāüņĪ░ņ¦üņØ┤ ļ│ĄĒĢ®ņĪ░ņ¦ü ļō▒ ļŗżļźĖ ļ»ĖņäĖņĪ░ņ¦üņŚÉ ļ╣äĒĢ┤ ņÜ░ņłśĒĢ£ Ēü¼ļ”¼Ēöä ĒŖ╣ņä▒ ļ░Å Ļ│Āņś© Ļ░ĢļÅäļź╝ ļéśĒāĆļé┤ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņ¢┤ ņ׳ļŗż [3-5]. ļśÉĒĢ£, ņżĆņĖĄņāüņĪ░ņ¦üņØĆ ņĀüļŗ╣ĒĢ£ Ēü¼ļ”¼Ēöä ĒŖ╣ņä▒Ļ│╝ ņāüņś©ņŚÉņä£ņØś ņŚ░ņŗĀņ£©ņØä ļéśĒāĆļé┤ņ¢┤, ļ│ĄĒĢ®ņĪ░ņ¦üĻ│╝ ņÖäņĀäņĖĄņāüņĪ░ņ¦üņØś ņןņĀÉņØä ļ¬©ļæÉ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [6,7].

ĻĘĖļ¤¼ļéś, TiAl ĒĢ®ĻĖłņØĆ 800 ┬░C ņØ┤ņāüņŚÉņä£ ĒĢŁļ│ĄĻ░ĢļÅäĻ░Ć ĻĖēĻ▓®Ē׳ Ļ░ÉņåīļÉśĻ│Ā Ēü¼ļ”¼Ēöä ĒŖ╣ņä▒ņØ┤ ņĀĆĒĢśļÉśļŖö ļ¼ĖņĀ£ņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳Ļ│Ā ņāüņś© ņŚ░ņä▒ļÅä ļČĆņĪ▒ĒĢśļ»ĆļĪ£ ļŹöņÜ▒ ļŗżņ¢æĒĢ£ ļČĆĒÆłņŚÉ ņé¼ņÜ® ĒÖĢļīĆļź╝ ņ£äĒĢ┤ņä£ļŖö ņØ┤ Ļ░ÖņØĆ ĒŖ╣ņä▒ņØś Ļ░£ņäĀņØ┤ ĒĢäņÜöĒĢśļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ ļŗżņ¢æĒĢ£ ĒĢ®ĻĖłņøÉņåīņØś ņ▓©Ļ░Ć ļ░Å ļ»ĖņäĖņĪ░ņ¦ü ņĀ£ņ¢┤ļź╝ ĒåĄĒĢ┤ TiAl ĒĢ®ĻĖłņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ļ░£ņäĀĒĢśļŖö ņŚ░ĻĄ¼ļōżņØ┤ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŖöļŹ░, ļ»ĖņäĖņĪ░ņ¦ü ņĀ£ņ¢┤ņØś ĒĢĄņŗ¼ņØĆ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”ĮņØä Ļ░Ćņ¦Ćļ®┤ņä£ ĻĄ¼ņä▒ņāüļōżņØś ļČäņ£©ņØä ņĄ£ņĀüĒÖöĒĢśļŖö Ļ▓āņØ┤ļŗż. ļ»ĖņäĖņĪ░ņ¦ü ņĀ£ņ¢┤ļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ ņŚ┤Ļ░äĻ░ĆĻ│Ą ļ░Å ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢśņŚ¼ ņØ┤ļŻ©ņ¢┤ņ¦ĆļŖöļŹ░ Ļ░ĆĻ│Ąļ¤ēņØ┤ ļ¦ÄņØäņłśļĪØ Ļ│Āņś©ņŚÉņä£ņØś Ļ░ĆĻ│Ą ļ│ĆĒśĢņŗ£ ļ░£ņāØĒĢśļŖö ļÅÖņĀüņ×¼Ļ▓░ņĀĢņØś ĻĄ¼ļÅÖļĀźņØ┤ ņ”ØĻ░ĆĒĢśļ®░, ņ×¼Ļ▓░ņĀĢĒÖöĻ░Ć ĒÖ£ļ░£ĒĢ┤ņĀĖ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”ĮņØä ņ¢╗ņØä ņłś ņ׳ļŗż [8,9].

TiAl ĒĢ®ĻĖłņØĆ ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ Ļ░ĆĻ│Ąņä▒ņØ┤ ņóŗņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ ņŚ┤Ļ░äĻ░ĆĻ│ĄņŚÉ ņØśĒĢ£ ļ»ĖņäĖņĪ░ņ¦ü ņĀ£ņ¢┤ļź╝ ņ£äĒĢ┤ņä£ļŖö Ļ│Āņś©ņŚÉņä£ ĒśĢņä▒ļÉśļŖö ╬▓ņāüņØä ņØ┤ņÜ®ĒĢ┤ņĢ╝ ĒĢ£ļŗż. ╬▓ņāüņØä ĒśĢņä▒ņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ņä£ļŖö ╬▓ņĢłņĀĢĒÖö ņøÉņåīņØĖ Nb, W, Mo ļō▒ņØś ņøÉņåīļź╝ ņ▓©Ļ░ĆĒĢśņŚ¼ ╬▓ņāü ņśüņŚŁņØä ļé«ņØĆ Al ĒĢ©ļ¤ēņØś ņĪ░ņä▒ļ░®Ē¢źņ£╝ļĪ£ ņØ┤ļÅÖņŗ£ņ╝£ ╬▓ņāü ļČäņ£©ņØä ņ”ØĻ░Ćņŗ£ņ╝£ņĢ╝ ĒĢ£ļŗż [10-15]. ļāēĻ░ü Ļ│╝ņĀĢ ņżæ Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ļ¼┤ņ×æņ£äĒĢśĻ▓ī ĒśĢņä▒ļÉśļŖö ╬▓ņāüņØĆ BCCĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░, ņČ®ļČäĒĢ£ ņłśņØś ļÅģļ”ĮņĀüņØĖ ņŖ¼ļ”ĮĻ│äļź╝ Ļ░Ćņ¦Ćļ»ĆļĪ£ ╬▓ņāüņØä ĒżĒĢ©ĒĢśļŖö TiAl ĒĢ®ĻĖłņØś Ļ░ĆĻ│Ąņä▒ņØ┤ Ē¢źņāüļÉ£ļŗż. ĻĘĖļ¤¼ļéś, ╬▓ņāüņØĆ ņāüņś©ņŚÉņä£ B2ņāüņ£╝ļĪ£ ļ│ĆĒā£ļÉśņ¢┤ Ļ░ĆĻ│Ąņä▒ ļ░Å ĻĖ░Ļ│äņĀüĒŖ╣ņä▒ņØ┤ ņĀĆĒĢśļÉśļ»ĆļĪ£, ņŚ┤Ļ░äĻ░ĆĻ│Ą Ēøä ĒøäņåŹņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ B2ņāüņØä ņĄ£ļīĆĒĢ£ ņĀ£Ļ▒░ĒĢśļŖö Ļ▓āņØ┤ ĒĢäņłśņĀüņ£╝ļĪ£ ņÜöĻĄ¼ļÉ£ļŗż [11,12,16].

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö TiAl ĒĢ®ĻĖłņØś ņāüņś© ņØĖņןĻ░ĢļÅä ļ░Å ņŚ░ņä▒ņØä ĻĘ╣ļīĆĒÖöĒĢśĻĖ░ ņ£äĒĢ┤ ╬▓ņāüņØ┤ ĒżĒĢ©ļÉ£ ļŗ©ņĪ░ņÜ® TiAl ņŗĀĒĢ®ĻĖłņØä Ļ░£ļ░£ĒĢśĻ│Ā, ņŚ┤Ļ░ä ļŗ©ņĪ░ ļ░Å ļ»ĖņäĖ ņĪ░ņ¦üņĀ£ņ¢┤ ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ ņĄ£ņĀüņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ļ░¢ļŖö ņŚ┤ņ▓śļ”¼ ņĪ░Ļ▒┤ ļ░Å ļ»ĖņäĖņĪ░ņ¦üņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”ĮņØä Ļ░¢ļŖö ļ│ĄĒĢ®ņĪ░ņ¦ü, ņżĆņĖĄņāüņĪ░ņ¦ü ļ░Å ņÖäņĀä ņĖĄņāüņĪ░ņ¦ü ļō▒ņŚÉ ļīĆĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ĒÅēĻ░Ćļź╝ ĒåĄĒĢ┤ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░, ĻĄ¼ņä▒ņāüņØś ņāüļČäņ£©ņØ┤ ņāüņś© ņØĖņןĒŖ╣ņä▒ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ĒīīņĢģĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢ┤ ņ¢╗ņØĆ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØĆ ĻĖ░ņĪ┤ņŚÉ ļ│┤Ļ│ĀļÉ£ TiAl ĒĢ®ĻĖł ļīĆļ╣ä ņøöļō▒Ē׳ ņÜ░ņłśĒĢ£ Ļ░ĢļÅä ļ░Å ņŚ░ņä▒ņØä ļéśĒāĆļé┤ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, TiAl ĒĢ®ĻĖłņØś ņŗżņÜ®ĒÖöļź╝ ņ£äĒĢ£ ņØ┤ņāüņĀüņØĖ ļ»ĖņäĖņĪ░ņ¦üļÅä ĒÖĢļ”ĮĒĢśņśĆļŗż.

2. ņŗżĒŚśļ░®ļ▓Ģ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ ĒĢ®ĻĖłņØś ņåīņ×¼ļŖö ╬▓ņāü ņĢłņĀĢĒÖöņøÉņåīļź╝ ņ▓©Ļ░ĆĒĢ£ ╬│-TiAl ņŗĀĒĢ®ĻĖł (Ti-44Al-5Nb-Cr-W-Si-C (at. %))ņ£╝ļĪ£ Ļ│Āņł£ļÅäņØś Ti (99.95%), Al (99.95%), Nb (99.95%), Cr (99.95%), W (99.95%), Si (99.95%), TiC (99.5%)ņØś ņøÉņåīņ×¼ļź╝ ĒöīļØ╝ņ”łļ¦ł ņ¦äĻ│ĄņĢäĒü¼ņÜ®ĒĢ┤ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ│Āņł£ļÅä ArĻ░ĆņŖż ļČäņ£äĻĖ░ņŚÉņä£ 190├Ś45├Ś22 mm3 Ēü¼ĻĖ░ņØś ņ×ēĻ││ņ£╝ļĪ£ ņĀ£ņĪ░ĒĢśņśĆļŗż. ņÜ®ĒĢ┤ ņŗ£ ĒĢ®ĻĖł ņĪ░ņä▒ņØś ĻĘĀņ¦łĒÖöļź╝ ņ£äĒĢ┤ņä£ 6ĒÜī ņØ┤ņāü ņ×¼ņÜ®ĒĢ┤ļź╝ ņŗżņŗ£ĒĢśņśĆļŗż.

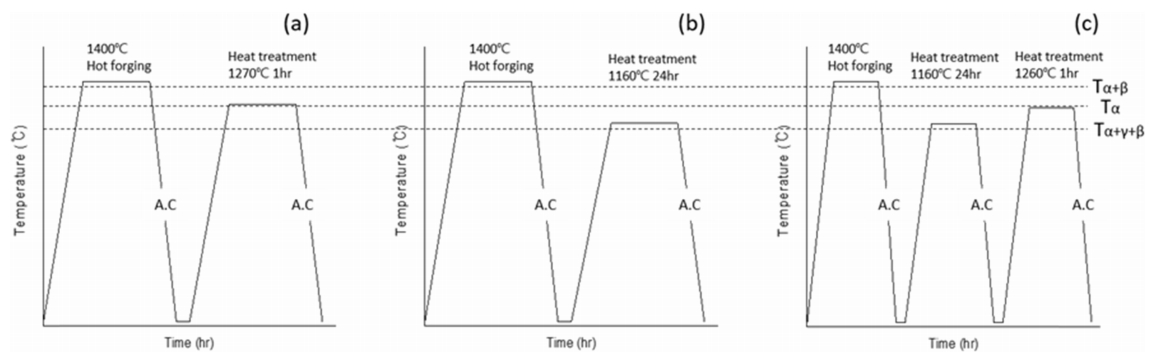

ĻĘĖļ”╝ 1ņØĆ ņŚ┤ņŚŁĒĢÖ ĻĖ░ļ░ś ņśłņĖĪ ĒöäļĪ£ĻĘĖļש (Thermo-calc)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ│äņé░ĒĢ£ Ti-xAl-5Nb ņāüĒā£ļÅäņØ┤ļ®░, ņØ┤ļź╝ ĒåĄĒĢ┤ ļīĆļץņĀüņØĖ ņāüļ│ĆĒā£ ņś©ļÅäļź╝ ņśłņĖĪĒĢśņśĆļŗż. ņŗ£ļ«¼ļĀłņØ┤ņģśņŚÉņä£ ņśłņĖĪĒĢ£ ╬▒-ņāüļ│ĆĒā£ ņś©ļÅäļŖö 1253 ┬░CņØ┤Ļ│Ā ╬▒ņŚÉņä£ ╬▒+╬▓ļĪ£ņØś ņāüļ│ĆĒā£ ņś©ļÅäļŖö 1403 ┬░CņØ┤ļŗż. ĻĘĖļ¤¼ļéś ņŗżĒŚśņĀüņ£╝ļĪ£ ĒÖĢņØĖĒĢ£ ╬▒-ņāüļ│ĆĒā£ ņś©ļÅäļŖö 1260~1270 ┬░C ņśĆĻ│Ā, ╬▒ņŚÉņä£ ╬▒+╬▓ļĪ£ņØś ņāüļ│ĆĒā£ ņś©ļÅäļŖö 1370~1380 ┬░C ļ▓öņ£äļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ņŚ┤Ļ░ä ļŗ©ņĪ░ļŖö ņĀäĻĖ░ļĪ£ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņŻ╝ņĪ░ ņāüĒā£ņØś ņŗ£ĒŚśĒÄĖņØä ╬▒+╬▓ņśüņŚŁņØĖ 1400 ┬░CņŚÉņä£ Ļ░ĆņŚ┤ĒĢ£ Ēøä, ĒöäļĀłņŖżļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņŚ┤Ļ░ä ļŗ©ņĪ░ļź╝ ņłśĒ¢ēĒĢśņśĆĻ│Ā, 2ĒÜīņØś ļŗ©ņĪ░ ņ×æņŚģņ£╝ļĪ£ ņ┤łĻĖ░ ļåÆņØ┤ ļīĆļ╣ä 80%Ļ╣īņ¦Ć ņĢĢĒĢśĒĢśņśĆļŗż. ņŚ┤Ļ░ä ļŗ©ņĪ░ ņżæ ņś©ļÅä ņĀĆĒĢśļĪ£ ņØĖĒĢ£ Ļ░ĆĻ│Ą ļČłļ¤ē ļ░Å ĻĘĀņŚ┤ ļ░®ņ¦Ćļź╝ ņ£äĒĢ┤ņä£ ļŗ©ņĪ░ ņżæĻ░äņŚÉ ņ×¼Ļ░ĆņŚ┤ņØä ņŗżņŗ£ĒĢśņśĆļŗż. ĻĘĖļ”╝ 2ļŖö ļ»ĖņäĖņĪ░ņ¦üņĀ£ņ¢┤ļź╝ ņ£äĒĢ£ ņŚ┤Ļ░äĻ░ĆĻ│Ą ļ░Å ņŚ┤ņ▓śļ”¼ Ļ│ĄņĀĢ ļ¬©ņŗØļÅäļĪ£ņä£(a)-(c)ņØś ņĪ░Ļ▒┤ņ£╝ļĪ£ Ļ░üĻ░ü ņÖäņĀäņĖĄņāüņĪ░ņ¦ü, ļ│ĄĒĢ®ņĪ░ņ¦ü, ņżĆņĖĄņāüņĪ░ņ¦üņØä ĒśĢņä▒ĒĢśņśĆļŗż.

ļ»ĖņäĖņĪ░ņ¦üĻ┤Ćņ░░ņØĆ ņŚ┤ņ▓śļ”¼ļÉ£ ņŗ£ĒÄĖņØä SiC ņŚ░ļ¦łĒż (#100~#2000)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņŚ░ļ¦ł Ēøä, 1 ╬╝m ņŚ░ļ¦łņĀ£ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņĄ£ņóģ ņŚ░ļ¦łĒĢśņśĆļŗż. ņØ┤Ēøä Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į (OM)Ļ│╝ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(SEM)ņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśņśĆņ£╝ļ®░, ĒśĢņä▒ļÉ£ ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ņØś ╬▒/╬▒2, ╬▓/B2, ╬│ņāü ĻĄ¼ļ│äņØĆ Ēøäļ░®ņé░ļ×ĆņĀäņ×É (BSE) ļ¬©ļō£ļĪ£ Ļ┤Ćņ░░ ļČäņäØĒĢśņśĆļŗż. ĻĖ░Ļ│äņĀüĒŖ╣ņä▒ ĒÅēĻ░ĆļŖö ASTM E8 ĻĘ£Ļ▓®ņŚÉ ļö░ļØ╝ Ēæ£ņĀÉĻ▒░ļ”¼ 10 mmļĪ£ Ļ░ü ņĪ░Ļ▒┤ļŗ╣ ņĄ£ņåī 2Ļ░£ ņØ┤ņāüņØś ļ┤ēņāüņŗ£ĒŚśĒÄĖņØä ņĀ£ņ×æĒĢ£ Ēøä, ņāüņś©ņŚÉņä£ 1├Ś10-4/sņØś ņåŹļÅäļĪ£ ņØĖņןņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░ [17], ņØĖņןņŗ£ĒŚśĒÄĖ Ēīīļŗ©ļ®┤ņØä Ļ┤Ćņ░░ ļČäņäØĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

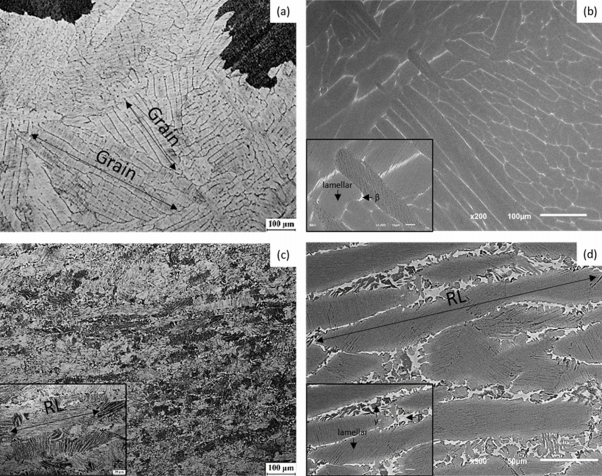

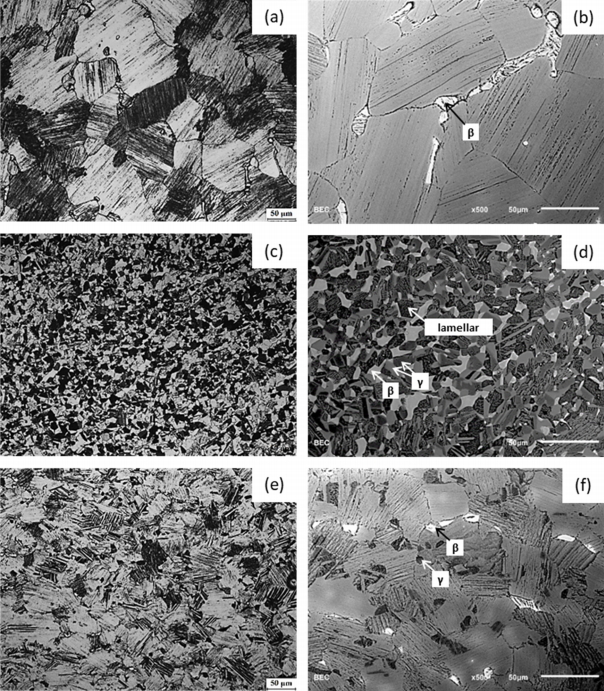

ĻĘĖļ”╝ 3ņØĆ ņÜ®ĒĢ┤ ņ¦üĒøä ņŻ╝ņĪ░ņāüĒā£ņØś ļ»ĖņäĖņĪ░ņ¦ü ņé¼ņ¦äĻ│╝ ņŚ┤Ļ░ä ļŗ©ņĪ░ ĒøäņØś ļ»ĖņäĖņĪ░ņ¦ü ņé¼ņ¦äņØ┤ļŗż. ĻĘĖļ”╝ 3 (a)ļŖö Ļ┤æĒĢÖĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ ņÜ®ĒĢ┤ ņ¦üĒøä ņ×ēĻ││ņØś ņŻ╝ņĪ░ņĪ░ņ¦ü ņé¼ņ¦äņ£╝ļĪ£ ņŻ╝ņĪ░ņāüĒā£ņŚÉņä£ņØś Ļ▓░ņĀĢļ”ĮņØĆ ļ▓ĀĒāĆņāüņØ┤ ĒżĒĢ©ļÉ£ 500 ╬╝m ņØ┤ņāüņØś ņÖäņĀäņĖĄņāüņĪ░ņ¦üņØ┤ļ®░, BSE ļ¬©ļō£ļĪ£ Ļ┤Ćņ░░ĒĢśĻ│Ā ņāüļČäņ£©ņØä ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ Ļ▓░ņĀĢļ”Į ļé┤ļČĆ ļ░Å Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ņĢĮ 6%ņØś ╬▓/B2ņāüņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż (ĻĘĖļ”╝ 3(b)). ņØ┤ņÖĆ Ļ░ÖņØ┤ ņÜ®ĒĢ┤ ņ¦üĒøä ĒśĢņä▒ļÉśļŖö ņĪ░ļīĆĒĢ£ ņŻ╝ņĪ░ņĪ░ņ¦üņØĆ ņŚ┤Ļ░ä ļŗ©ņĪ░ļź╝ ĒåĄĒĢ┤ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”Įņ£╝ļĪ£ ļīĆņ▓┤ļÉĀ ņłś ņ׳ļŖöļŹ░, ņŚ┤Ļ░ä ļŗ©ņĪ░ļź╝ ņÜ®ņØ┤ĒĢśĻ▓ī ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö Ļ│Āņś©ņŚÉņä£ ņāØņä▒ļÉśļŖö ╬▓ņāüņØ┤ ĒĢäņÜöĒĢśļŗż. Ļ│Āņś©ņŚÉņä£ņØś ╬▓ņāüņØĆ Ļ▓░ņĀĢļ”ĮĻ│ä ņé¼ņØ┤ņŚÉņä£ ļ¼┤ņ×æņ£äĒĢśĻ▓ī ĒśĢņä▒ļÉśļ®░, ņŚ┤Ļ░ä ļŗ©ņĪ░ņŚÉ ņÜ®ņØ┤ĒĢ£ ņČ®ļČäĒĢ£ ņłśņØś ļÅģļ”Į ņŖ¼ļ”Į ņŗ£ņŖżĒģ£ņØä Ļ░Ćņ¦äļŗż [17].

ņŚ┤Ļ░ä ļŗ©ņĪ░ļŖö ņĢĮ 50%ņØś ļ▓ĀĒāĆ ņāüļČäņ£©ņØä Ļ░Ćņ¦ĆļŖö ╬▒+╬▓ņāüņśüņŚŁņØĖ 1400 ┬░CņŚÉņä£ ņ¦äĒ¢ēĒĢśņśĆņ£╝ļ®░, ╬▓ņāüņØś Ļ▓░ņĀĢļ”ĮĻ│ä ņĀĆņ¦Ć ĒÜ©Ļ│╝ļĪ£ ņØĖĒĢ┤ ņ×¼ņŚ┤ņ▓śļ”¼ņŗ£ Ļ▓░ņĀĢļ”ĮņØ┤ Ļ│╝ļÅäĒĢśĻ▓ī ņä▒ņןĒĢśļŖö Ļ▓āņØä ļ░®ņ¦ĆĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 3(c)ļŖö Ļ┤æĒĢÖĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ ņŚ┤Ļ░ä ļŗ©ņĪ░ ņØ┤Ēøä ļ»ĖņäĖņĪ░ņ¦üņ£╝ļĪ£ 60~150 ╬╝m ļ▓öņ£äņØś Ļ▓░ņĀĢļ”ĮņØä Ļ░Ćņ¦Ćļ®░ ņ┤łĻĖ░ ņŻ╝ņĪ░ņĪ░ņ¦üņØ┤ ļīĆļČĆļČä ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”Įņ£╝ļĪ£ ļīĆņ▓┤ļÉ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. Ļ▓░ņĀĢļ”ĮĻ│ä ņé¼ņØ┤ņŚÉ 5~10 ╬╝m ļ▓öņ£äņØś ĻĄ¼ĒśĢ ╬│ņāüĻ│╝ ╬▓/B2ņāüņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, ņŻ╝ņĪ░ņĪ░ņ¦ü ļīĆļ╣ä ņŚ┤Ļ░ä ļŗ©ņĪ░ ņØ┤Ēøä ╬▓/B2ņāüņØś ļČäņ£©ņØĆ 11.38% ņ”ØĻ░ĆĒĢśņśĆļŗż. ņØ╝ļČĆ ņśüņŚŁņŚÉņä£ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”Įņ£╝ļĪ£ ļīĆņ▓┤ļÉśņ¦Ć ļ¬╗ĒĢśĻ│Ā ņ┤łĻĖ░ ņŻ╝ņĪ░ņĪ░ņ¦üņØ┤ ļé©ņĢä ņ׳ļŖö ļ╣äĻĄÉņĀü ņĪ░ļīĆĒĢ£ ņ×öņĪ┤ ņĖĄņāüņĪ░ņ¦ü(remnant lamellar)ņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ ņ×öņĪ┤ ņĖĄņāüņĪ░ņ¦üņØĆ Ļ░ĆĻ│Ąļ░®Ē¢źņØś ņłśņ¦üļ░®Ē¢źņ£╝ļĪ£ ĒśĢņä▒ļÉ£ļŗż. ņ×öņĪ┤ ņĖĄņāüņĪ░ņ¦üņØ┤ Ļ░Ćņ¦ĆļŖö ļ╣ä ĻĘĀņØ╝ņä▒ņØś Ļ▓░ņĀĢļ”ĮĒü¼ĻĖ░ļŖö ņāüņś© ņŚ░ņä▒ņØä ņĀĆĒĢśņŗ£Ēé©ļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳Ļ│Ā ņØ┤ļ¤¼ĒĢ£ ņ×öņĪ┤ ņĖĄņāüņĪ░ņ¦üņØś ņĄ£ņåīĒÖöļŖö ņŚ┤Ļ░ä Ļ░ĆĻ│Ąņŗ£ ļ│ĆĒśĢ ņś©ļÅä ļ░Å ļ│ĆĒśĢļźĀņØä ņ”ØĻ░Ćņŗ£Ēéżļ®┤ Ļ░ĆļŖźĒĢśļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳ļŗż [18]. ļśÉĒĢ£, ĻĘĖļ”╝ 3(d)ņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļō»ņØ┤ ╬▓ņāü ņé¼ņØ┤ņŚÉ ļō▒ņČĢ ╬│ņāüņØ┤ ĒśĢņä▒ļÉśļŖöļŹ░, ņØ┤ļŖö ņĖĄņāüņĪ░ņ¦üņØ┤ ļ│ĆĒśĢļÉśļ®┤ņä£ ļÅÖņĀü ņ×¼Ļ▓░ņĀĢņØ┤ ļ░£ņāØĒĢ£ Ļ▓āņØ┤ļ®░, ļ│ĆĒśĢļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ļÅÖņĀü ņ×¼Ļ▓░ņĀĢļÉśļŖö ĒĢĄņāØņä▒ņØ┤ ļ╣©ļØ╝ņ¦äļŗż. ņØ┤ļ¤¼ĒĢ£ ļÅÖņĀüņ×¼Ļ▓░ņĀĢņØĆ ņŚ┤Ļ░ä Ļ░ĆĻ│Ą ļÅÖņĢł ņŻ╝ņÜö ņŚ░ĒÖö ļ®öņ╗żļŗłņ”śņ£╝ļĪ£ ņ×æļÅÖĒĢ£ļŗż [8,9,19-21]. ╬▓ņāüņØ┤ TiAl ĒĢ®ĻĖłņØś Ļ│Āņś© ļ│ĆĒśĢņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņŚÉ ļīĆĒĢ┤ņä£ļŖö ļ¦ÄņØĆ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņ¢┤ ņÖöļŗż [22,23]. ņØ╝ļ░śņĀüņ£╝ļĪ£ ╬▓ņāüņØĆ bccĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤, ╬▒2ļéś ╬│ņāüņŚÉ ļ╣äĒĢ┤ ņŚ░ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņŚ┤Ļ░ä Ļ░ĆĻ│Ąņŗ£ Ļ▓░ņĀĢļ”ĮĻ│äņØś ņØæņ¦æļĀź(cohesion)ņØä ļåÆņØ┤Ļ│Ā ļ│ĆĒśĢ ņŗ£ ņ£żĒÖ£ņĀ£ņÖĆ Ļ░ÖņØĆ ņŚŁĒĢĀņØä ĒĢ£ļŗż. ╬▓ņāüņØä ĒżĒĢ©ĒĢśļŖö Ļ▓ĮņÜ░ Ļ▓░ņĀĢļ”Į ļ»Ėļüäļ¤¼ņ¦É Ēśäņāü (grain boundary sliding)ņØ┤ Ļ░ĆņåŹĒÖöļÉśĻ│Ā, ņØæļĀźņØä ļé«ņČöĻ▓ī ļÉśņ¢┤ ĒÜ©Ļ│╝ņĀüņØĖ ņŚ┤Ļ░ä Ļ░ĆĻ│ĄņØ┤ Ļ░ĆļŖźĒĢśļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ļÉ£ ĒĢ®ĻĖłņØś ņŚ┤Ļ░ä Ļ░ĆĻ│Ąņŗ£ ╬▓ņāüļČäņ£©ņØĆ ņĢĮ 12%ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż (ĻĘĖļ”╝ 3d). ļö░ļØ╝ņä£, Ļ│Āņś© (1400 ┬░C)ņŚÉņä£ ņČ®ļČäĒĢ£ ņ¢æņØś ╬▓ņāüņØä ĒżĒĢ©ĒĢśĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ 80%ņØś ņŚ┤Ļ░ä ļŗ©ņĪ░Ļ░Ć Ļ░ĆļŖźĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

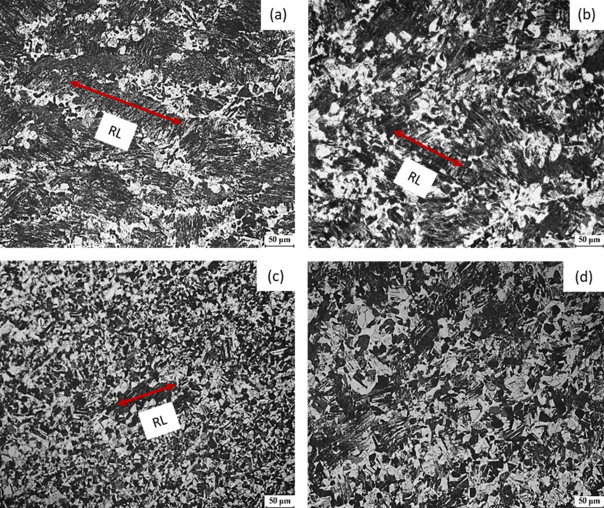

ĻĘĖļ”╝ 4(a)ļŖö Ļ┤æĒĢÖĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ ņÖäņĀäņĖĄņāüņĪ░ņ¦üņØś ņé¼ņ¦äņØ┤ļ®░ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö 60~200 ╬╝mņØś ļ▓öņ£äļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ļśÉĒĢ£ Ļ▓░ņĀĢļ”ĮĻ│äļź╝ BSEļ¬©ļō£ļĪ£ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ ņŚ┤Ļ░ä ļŗ©ņĪ░ ņ¦üĒøä ļŗżļ¤ē ņĪ┤ņ×¼ĒĢśļŹś ļō▒ņČĢņØś ╬│ņāüĻ│╝ B2ņāüņØś ļČäņ£©ņØ┤ ĒśäņĀĆĒ׳ ņżäņ¢┤ļōĀ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż (ĻĘĖļ”╝ 4(b)). ĻĘĖļ”╝ 4(c)ļŖö Ļ┤æĒĢÖĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ ļ│ĄĒĢ®ņĪ░ņ¦ü (DP)ņ£╝ļĪ£ ļ»ĖņäĖĒĢ£ ļō▒ņČĢ ╬│ņāü, ╬▓ņāü ļ░Å ņĖĄņāüņĪ░ņ¦üņØ┤ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ĒśĢņä▒ļÉ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ļ│ĄĒĢ®ņĪ░ņ¦üņØĆ ņŚ┤Ļ░ä ļŗ©ņĪ░ ņØ┤ĒøäņØś ņĪ░ņ¦üņØä ╬▒+╬│ņśüņŚŁņŚÉņä£ 24ņŗ£Ļ░ä ņŚ┤ņ▓śļ”¼ĒĢśņŚ¼ ĒśĢņä▒ĒĢśņśĆļŗż. ņŚ┤Ļ░ä ļŗ©ņĪ░ ņØ┤Ēøä ļé©ņĢäņ׳ļŖö ņ×öņĪ┤ ņĖĄņāüņĪ░ņ¦üņØä ņĀ£Ļ▒░ĒĢśĻĖ░ ņ£äĒĢ┤ ╬▒+╬│ņśüņŚŁņŚÉņä£ ņןņŗ£Ļ░ä ņŚ┤ņ▓śļ”¼ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. ĻĘĖļ”╝ 4(d)ņŚÉ BSEļ¬©ļō£ļĪ£ Ļ┤Ćņ░░ĒĢ£ ļ│ĄĒĢ®ņĪ░ņ¦ü ņé¼ņ¦äņØä ļéśĒāĆļé┤ņŚłņ£╝ļ®░, ņ¦äĒĢ£ ĒÜīņāēņØ┤ ļō▒ņČĢ ╬│ņāü ĒĢśņ¢ĆņāēņØ┤ ╬▓ņāüņØ┤ļŗż. ĻĘĖļ”╝ 5ļŖö ╬▒+╬│ņśüņŚŁņŚÉņä£ņØś ņŚ┤ņ▓śļ”¼ ņŗ£Ļ░äņŚÉ ļö░ļØ╝ ņ×öņĪ┤ ņĖĄņāüņĪ░ņ¦üņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņŚ¼ņŻ╝ļŖö ņé¼ņ¦äņ£╝ļĪ£ņä£ ĻĘĖļ”╝ 5(a)-(d)ņŚÉ ļ│┤ņØ┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ╬▒+╬│ņśüņŚŁņŚÉņä£ 3ņŗ£Ļ░ä, 6ņŗ£Ļ░ä, 12ņŗ£Ļ░ä, 24ņŗ£Ļ░ä ņŚ┤ņ▓śļ”¼ĒĢ£ Ļ▓░Ļ│╝, ņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņŚ┤Ļ░ä ļŗ©ņĪ░ ņ¦üĒøäņØś ĻĘĖļ”╝ 3(c) ņĪ░ņ¦üņŚÉ ļ╣äĒĢ┤ ļō▒ņČĢ ╬│ņāüĻ│╝ ╬▓ņāüņØ┤ ņä▒ņןĒĢśņśĆņ£╝ļ®░, ņ×öņĪ┤ ņĖĄņāüņĪ░ņ¦üņØś Ēü¼ĻĖ░ļŖö ņĀÉņ░© Ļ░ÉņåīĒĢśĻ│Ā ņ׳ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. 24ņŗ£Ļ░ä ņŚ┤ņ▓śļ”¼ņŗ£ ļīĆļČĆļČäņØś ņ×öņĪ┤ ņĖĄņāüņĪ░ņ¦üņØĆ Ļ▒░ņØś ņĀ£Ļ▒░ļÉśņŚłņ£╝ļ®░, 35 ╬╝m Ēü¼ĻĖ░ņØś ņØ╝ļČĆ ņĖĄņāüņĪ░ņ¦üĻ│╝ 25~50 ╬╝mņØś ļō▒ņČĢ ╬│ņāüņØä Ļ░Ćņ¦ĆļŖö ļ│ĄĒĢ®ņĪ░ņ¦üņØ┤ ĒśĢņä▒ļÉ©ņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ”╝ 4(e)ļŖö ņןņŗ£Ļ░ä ņŚ┤ņ▓śļ”¼ļĪ£ ĒśĢņä▒ļÉ£ ļ│ĄĒĢ®ņĪ░ņ¦üņØä T╬▒ ņ¦üĒĢśņś©ļÅäņŚÉņä£ ņŚ┤ņ▓śļ”¼ĒĢ£ Ēøä ņ¢╗ņØĆ ņżĆņĖĄņāüņĪ░ņ¦ü (NL) ņé¼ņ¦äņØ┤ļŗż. Ļ▓░ņĀĢļ”ĮĻ│äļ®┤ ņé¼ņØ┤ņŚÉ ļō▒ņČĢ ╬│ņāüĻ│╝ ╬▓ņāüņØ┤ ņåīļ¤ē ņĪ┤ņ×¼ĒĢśņśĆļŖöļŹ░ ņØ┤ļŖö ĻĖ░ņĪ┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ļŗżņłśņØś ļō▒ņČĢ ╬│ņāüņØ┤ ╬▒+╬│ņĖĄņāüņĪ░ņ¦üņ£╝ļĪ£ ļ│ĆĒÖśļÉĀ ņŚÉļäłņ¦ĆĻ░Ć ņČ®ļČäĒĢśņ¦Ć ņĢŖņĢśņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļö░ļØ╝ņä£, ĻĘĖļ”╝ 4(f)ņØś BSEļ¬©ļō£ņŚÉņä£ļÅä Ļ▓░ņĀĢļ”ĮĻ│ä ņé¼ņØ┤ņŚÉ ļō▒ņČĢ ╬│ņāüĻ│╝ ╬▓ņāüņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ņĖĄņāüņĪ░ņ¦üņØś Ēü¼ĻĖ░ļŖö ļ│ĄĒĢ®ņĪ░ņ¦üņŚÉ ļ╣äĒĢ┤ ņ╗żņ¦ä 40~60 ╬╝mņØ┤ļŗż. ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ ņ¢╗ņØĆ ļ¬©ļōĀ ņĪ░ņ¦üļōżņØ┤ ╬▓ņāüņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļŖö ĻĖ░ņĪ┤ņØś ņŚ░ĻĄ¼ļÉśņŚłļŹś ļŗ©ņĪ░ņÜ® ĒĢ®ĻĖłļōżĻ│╝ ņ£Āņé¼ĒĢśĻ▓ī ╬▓ņāü ņĢłņĀĢĒÖöņøÉņåī ņ▓©Ļ░ĆļĪ£ ņØĖĒĢ┤ ╬▓ņāüņØ┤ ļéśĒāĆļéśļŖö ņśüņŚŁņØ┤ ĒÖĢļīĆļÉśņ¢┤ ļ¬©ļōĀ ņś©ļÅäĻĄ¼Ļ░äņŚÉņä£ ╬▓ņāüņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż [24].

TiAl Ļ░ĆĻ│Ąņ×¼ņØś ņ×¼Ļ▓░ņĀĢ ļō▒ ļ│ĆĒśĢĻ▒░ļÅÖņŚÉ Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņ×öņĪ┤ ņĖĄņāüņĪ░ņ¦üņØś ĒśĢņä▒ņøÉņØĖņØĆ ņĖĄņāüņĪ░ņ¦üņØś ņØ┤ļ░®ņä▒ņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [18]. ņĖĄņāüļ░®ņ£äĻ░Ć ņØĖņןļ░®Ē¢źĻ│╝ ņłśņ¦üņØ╝ ļĢī Ļ░Ćņן Ēü░ ĒĢŁļ│ĄņØæļĀźņØä Ļ░Ćņ¦Ćļ®░, ņżæĻ░ä ļ░®ņ£äņØś Ļ▓ĮņÜ░ Ļ░Ćņן ļé«ņØĆ ĒĢŁļ│ĄņØæļĀźņØä Ļ░Ćņ¦äļŗż. ļśÉĒĢ£, ņĖĄņāüļ░®ņ£äĻ░Ć ņØĖņןļ░®Ē¢źņŚÉ ĒÅēĒ¢ēĒĢ£ Ļ▓ĮņÜ░ ļ╣äĻĄÉņĀü ļåÆņØĆ ĒĢŁļ│ĄņØæļĀź Ļ░ÆņØä Ļ░Ćņ¦ĆĻ▓ī ļÉ£ļŗż. ņĖĄņāü ļ░®ņ£äĻ░Ć ņØĖņןļ░®Ē¢źĻ│╝ ņłśņ¦üĒĢśĻ▒░ļéś ĒÅēĒ¢ēņØĖ Ļ▓ĮņÜ░ļź╝ ļŗ©ļŗ©ĒĢ£ ļ░®ņ£ä(hard orientation), ņżæĻ░äņØĖ Ļ▓ĮņÜ░ļŖö ļČĆļō£ļ¤¼ņÜ┤ ļ░®ņ£ä (soft orientation)ļĪ£ ļ¬ģļ¬ģĒĢ£ļŗż. ļö░ļØ╝ņä£, Ļ│Āņś© ļ│ĆĒśĢņØś ņ┤łĻĖ░ ļŗ©Ļ│äņŚÉņä£ ņżæĻ░ä ļ░®ņ£äļź╝ Ļ░¢ļŖö Ļ▓░ņĀĢļ”ĮņŚÉņä£ Ēü░ ļ│ĆĒśĢņØ┤ ļ░£ņāØĒĢśĻ│Ā, ĒÅēĒ¢ēņØ┤ļéś ņłśņ¦üņØĖ ļ░®ņ£äļŖö ņĀüĻ▓ī ļ│ĆĒśĢĒĢ£ļŗż. ļ│ĆĒśĢņØ┤ ņ¦äĒ¢ēļÉĀņłśļĪØ ņżæĻ░ä ļ░®ņ£äļź╝ Ļ░¢ļŖö Ļ▓░ņĀĢļ”ĮņØś ļ│ĆĒśĢņØ┤ ļŹö Ēü¼Ļ▓ī ļÉśņ¢┤ ņēĮĻ▓ī ņ×¼Ļ▓░ņĀĢņØ┤ ļ░£ņāØĒĢśĻ│Ā, ņØ┤ ņśüņŚŁņØĆ ļŹö ļČĆļō£ļ¤¼ņøīņ¦äļŗż. ļö░ļØ╝ņä£, Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ļŗ©ļŗ©ĒĢ£ ļ░®ņ£äļź╝ Ļ░¢ļŖö Ļ▓░ņĀĢļ”ĮņØĆ Ļ▒░ņØś ļ│ĆĒśĢņØ┤ ļÉśņ¦Ć ņĢŖĻ▓ī ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņśüņŚŁļōżņØ┤ ņ×öņĪ┤ ņĖĄņāüņĪ░ņ¦üņ£╝ļĪ£ ļé©Ļ▓ī ļÉ£ļŗż(ĻĘĖļ”╝ 3c, d ļ░Å ĻĘĖļ”╝ 5 ņ░ĖņĪ░). ņØ┤ļ¤¼ĒĢ£ ņ×öņĪ┤ ņĖĄņāüņĪ░ņ¦üņØä ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņĀ£Ļ▒░ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļŹö ļ¦ÄņØĆ ņŚ┤Ļ░ä Ļ░ĆĻ│ĄņØä Ļ░ĆĒĢśĻ▒░ļéś, ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņØś ņĖĄņāüĻ░äĻ▓®ņØ┤ ļäōņØĆ ļ»ĖņäĖņĪ░ņ¦üņØä Ļ░¢ļÅäļĪØ ņäżĻ│äĒĢśļŖö ļ░®ļ▓ĢņØ┤ ņ׳ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņČ®ļČäĒĢ£ ņŚ┤Ļ░äĻ░ĆĻ│Ąļ¤ē ļ░Å ĻĖ┤ ņŚ┤ņ▓śļ”¼ ņŗ£Ļ░äņØä ĒåĄĒĢ┤ ņ×öņĪ┤ ņĖĄņāüņĪ░ņ¦üņØä ņĀ£Ļ▒░ĒĢśņśĆļŗż (ĻĘĖļ”╝ 5).

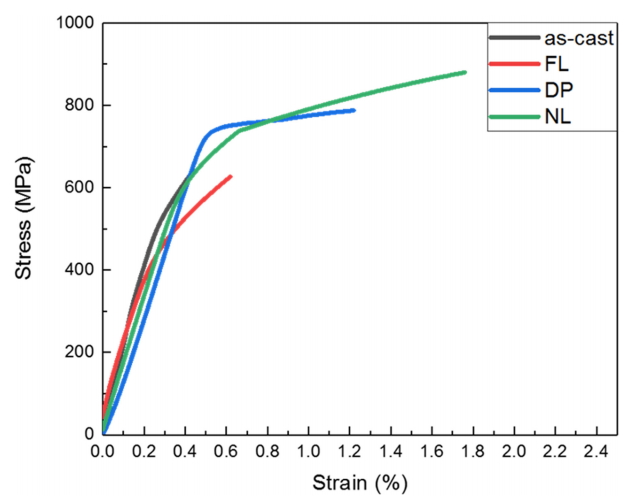

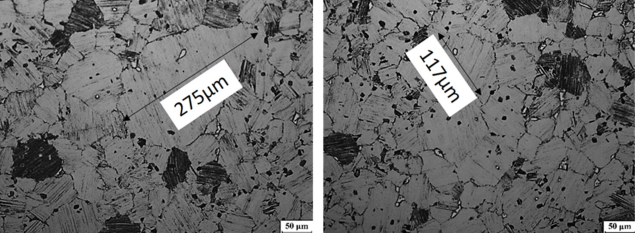

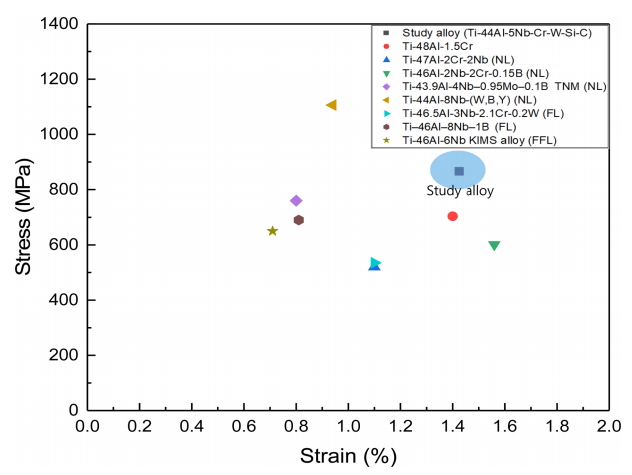

ĻĘĖļ”╝ 6ņØĆ ļ»ĖņäĖņĪ░ņ¦ü ņĀ£ņ¢┤ ņŚ┤ņ▓śļ”¼ ņØ┤ĒøäņØś Ļ░ü ņĪ░ņ¦üļ│ä ņĖĄņāüņĪ░ņ¦üĻ│╝ ╬▓ņāü ļ░Å ļō▒ņČĢ ╬│ņāüņØś ņāüļČäņ£©ņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņĪ░ņ¦üļ│äļĪ£ ļ╣äĻĄÉĒĢśņśĆņØä ļĢī, ╬▓ņāü ļ░Å ļō▒ņČĢ ╬│ņāüņØś ļČäņ£©ņØĆ ļ│ĄĒĢ®ņĪ░ņ¦üņŚÉņä£ Ļ░Ćņן ļ¦ÄņØ┤ ņĖĪņĀĢļÉśņŚłņ£╝ļ®░, ņĖĄņāüņĪ░ņ¦üņØĆ ņÖäņĀäņĖĄņāüņĪ░ņ¦üņŚÉņä£ Ļ░Ćņן ļåÆĻ▓ī ņĖĪņĀĢļÉśņŚłļŗż. Ļ░üĻ░üņØś ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ļŹöļČłņ¢┤ ĻĄ¼ņä▒ņāüņØś ņāüļČäņ£©ņØ┤ ņāüņś© ņØĖņןĒŖ╣ņä▒ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ņŚ┤ņ▓śļ”¼ Ēøä ņĪ░Ļ▒┤ļŗ╣ ņĄ£ņåī 2Ļ░£ ņØ┤ņāüņØś ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśņŚ¼ ņāüņś©ņØĖņןņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, ĻĘĖļ”╝ 7 ļ░Å Ēæ£ 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ”╝ 7ņØĆ Ļ░ü ņĪ░ņ¦üļ│ä Ļ░Ćņן ņÜ░ņłśĒĢ£ Ļ▓░Ļ│╝ļź╝ ņØĖņןĻ░ĢļÅä-ņŚ░ņä▒ Ļ│ĪņäĀņ£╝ļĪ£ ļéśĒāĆļé┤ņŚłņ£╝ļ®░ ņŻ╝ņĪ░ņĪ░ņ¦üņŗ£ĒÄĖņØĆ ņØĖņןĻ░ĢļÅä 634 MPa, ņŚ░ņä▒ 0.42%, ņÖäņĀäņĖĄņāüņĪ░ņ¦üņŗ£ĒÄĖņØĆ ņØĖņןĻ░ĢļÅä 622 MPa ņŚ░ņä▒ 0.62%ņØ┤ļ®░ ļ│ĄĒĢ®ņĪ░ņ¦üņØĆ ņØĖņןĻ░ĢļÅä 787 MPa, ņŚ░ņä▒ 1.22%, ņżĆņĖĄņāüņĪ░ņ¦üņØĆ ņØĖņןĻ░ĢļÅä 880 MPa, ņāüņś©ņŚ░ņä▒ 1.76%ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ņāüņś©ņØĖņןĻ░ĢļÅäņØś Ļ▓ĮņÜ░ ĻĖ░ņĪ┤ ņŚ░ĻĄ¼Ļ▓░Ļ│╝ņÖĆ ņ£Āņé¼ĒĢśĻ▓ī ņżĆņĖĄņāüņĪ░ņ¦üņØ┤ Ļ░Ćņן ļåÆĻ▓ī ņĖĪņĀĢļÉśņŚłņ¦Ćļ¦ī ņāüņś©ņŚÉņä£ņØś ņŚ░ņä▒ ļśÉĒĢ£ Ļ░Ćņן ņÜ░ņłśĒĢ£ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. Ēæ£ 1ņŚÉņä£ ņżĆņĖĄņāüņĪ░ņ¦üĻ░äņØś ņāüņś© ņŚ░ņä▒ ņ░©ņØ┤Ļ░Ć Ēü¼Ļ▓ī ļéśĒāĆļéśļŖö ņØ┤ņ£ĀļŖö ĻĘĖļ”╝ 8ņŚÉņä£ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤ ļé«ņØĆ ņāüņś©ņŚ░ņä▒Ļ▓░Ļ│╝Ļ░Ć ļéśņś© ņŗ£ĒŚśĒÄĖ ļé┤ļČĆņŚÉļŖö 117~275 ╬╝m ļé┤ņÖĖņØś Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ĆļŖö ņĖĄņāüņĪ░ņ¦üņØ┤ ļČĆļČäņĀüņ£╝ļĪ£ ņĪ┤ņ×¼ĒĢśņŚ¼ ņŚ░ņä▒ņØ┤ ņĀĆĒĢśļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļö░ļØ╝ņä£, ņÜ░ņłśĒĢ£ ņāüņś©ņŚ░ņä▒ņØä ņ¢╗ĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņŚ┤ņ▓śļ”¼ ņØ┤Ēøä ņĪ░ņ¦üņØ┤ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö ņĖĄņāüņĪ░ņ¦üņØś Ēü¼ĻĖ░, ņĖĄņāüņĪ░ņ¦üĻ│╝ ļō▒ņČĢ ╬│ņāüņØś ļČäņ£© ļ░Å ╬▓ņāü ļČäņ£© ļō▒ņØś ņĄ£ņĀüĒÖöĻ░Ć ĒĢäņÜöĒĢśļ®░, ĒŖ╣Ē׳ ņĘ©ņä▒ņØ┤ Ļ░ĢĒĢ£ ╬▓ņāüņØś ļČäņ£©ņØ┤ ļé«ņØäņłśļĪØ ņŚ░ņä▒ņØ┤ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż [25]. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ Ļ░Ćņן ņÜ░ņłśĒĢ£ ņāüņś© ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä ļ│┤ņŚ¼ņżĆ ņżĆņĖĄņāüņĪ░ņ¦üĻ│╝ ļŗżļźĖ ņżĆņĖĄņāüņĪ░ņ¦ü ļ░Å ņÖäņĀäņĖĄņāü ņĪ░ņ¦üņØä Ļ░Ćņ¦ĆļŖö ╬│-TiAl ĒĢ®ĻĖłļōżņØś ņāüņś©ņØĖņן Ļ▓░Ļ│╝ļź╝ ļ╣äĻĄÉĒĢśņŚ¼ ĻĘĖļ”╝ 9ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ ĒĢ®ĻĖłļ│┤ļŗż ņØĖņן Ļ░ĢļÅäĻ░Ć ņÜ░ņłśĒĢ£ ĒĢ®ĻĖł (Ti-44Al-8Nb-(W,B,Y))ņØ┤ ņĪ┤ņ×¼ĒĢśņ¦Ćļ¦ī ņāüņś©ņŚ░ņä▒ņØś ņĖĪļ®┤ņŚÉņä£ ļ│Ė ņŚ░ĻĄ¼ņØś ĒĢ®ĻĖłņØ┤ ņøöļō▒Ē׳ ļø░ņ¢┤ļé£ ļ¼╝ņä▒ņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņØ┤ ĒÖĢņØĖļÉśņŚłļŗż [6,19,26-28].

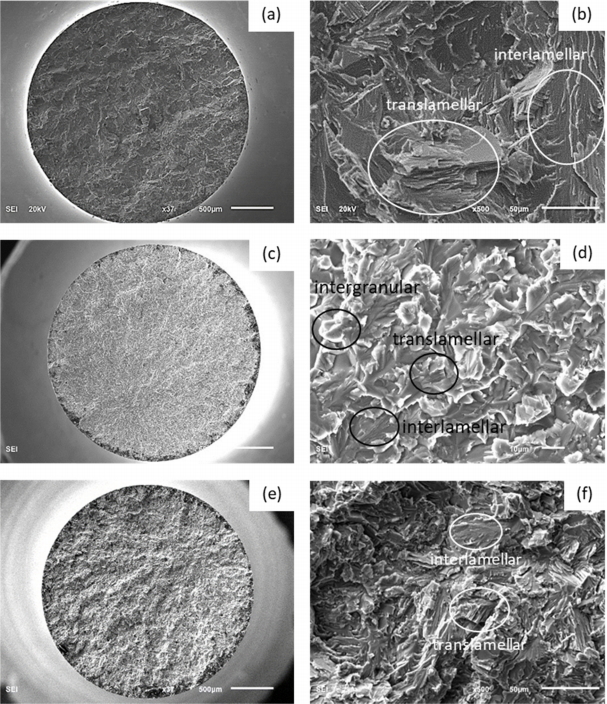

ĻĘĖļ”╝ 10(a)ļŖö ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ ņÖäņĀäņĖĄņāüņĪ░ņ¦üņØś Ēīīļŗ©ļ®┤ņØ┤ļŗż. ņÖäņĀäņĖĄņāüņĪ░ņ¦üņØś Ēīīļŗ©ļ®┤ņŚÉņä£ļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ interlamellar ĒīīĻ┤┤ņ¢æņāüņØ┤ ļ¦ÄņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż (ĻĘĖļ”╝ 10(b)). Interlamellar ĒīīĻ┤┤ļŖö ņĖĄņāüņĪ░ņ¦üņŚÉņä£ ļ░£ņāØļÉśļŖö ņŻ╝ļÉ£ ĻĘĀņŚ┤ĒśĢņāüņØ┤ļ®░, ĻĘĀņŚ┤ņĀäĒīī ņŗ£ ╬│ņÖĆ ╬▒2ņāüņØĆ ļŗżļźĖ Ļ▓░ņĀĢĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦Ćļ»ĆļĪ£ ļīĆļČĆļČä ļČłņĢłņĀĢĒĢ£ ╬│/╬▒2 Ļ│äļ®┤ņØä Ļ░ĆļĪ£ņ¦łļ¤¼ ĻĘĀņŚ┤ņØ┤ ņĀäĒīīļÉ£ļŗż. ļö░ļØ╝ņä£ ņÖäņĀäņĖĄņāüņĪ░ņ¦üņŚÉņä£ļŖö ╬│/╬▒2 ņé¼ņØ┤ļĪ£ ņĀäĒīīļÉśļŖö interlamellar ĒīīĻ┤┤Ļ░Ć ņŻ╝ļÉ£ ĒīīĻ┤┤ņ¢æņāüņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [29, 30]. ĻĘĀņŚ┤ņØ┤ ╬│/╬▒2 ņĖĄļōżņØä Ļ░ĆļĪ£ņ¦łļ¤¼ ļ░£ņāØĒĢśņŚ¼ ĻĘĀņŚ┤ņĀäĒīīļź╝ ļ░®ĒĢ┤ĒĢ£ļŗż. ļö░ļØ╝ņä£ translamellar ĒīīĻ┤┤ņ¢æņāüņØĆ ņāüņś©ņŚ░ņä▒ ņ”ØĻ░ĆņÖĆ ļČĆĒĢ®ļÉ£ļŗż. ĻĘĖļ”╝ 10(c)ļŖö ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ ļ│ĄĒĢ®ņĪ░ņ¦üņØś Ēīīļŗ©ļ®┤ņØ┤ļŗż. ĻĘĖļ”╝ 10(d)ņŚÉņä£ ĒÖĢņØĖļÉśļŖö Ļ▓āĻ│╝ Ļ░ÖņØ┤ ļ│ĄĒĢ®ņĪ░ņ¦üņØĆ Ēīīļŗ© ņŗ£ interlamellar, translamellar, intergranularĻ░Ć Ēś╝ņ×¼ļÉ£ ĒīīĻ┤┤ ņ¢æņāüņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ļŗżņłśņØś ļō▒ņČĢ ╬│ņāüņØś ņśüĒ¢źņ£╝ļĪ£ ĻĘĀņŚ┤ņØ┤ ╬│ņāüņØś ņ×ģņ×ÉņØś Ļ│äļ®┤ņØä ļö░ļØ╝ ņĀäĒīīļÉśņ¢┤ ļ¦ÄņØĆ intergranular ĒīīĻ┤┤ņ¢æņāüņØ┤ Ļ┤Ćņ░░ļÉśņŚłĻ│Ā ļ»ĖņäĖĒĢ£ ņĖĄņāüņĪ░ņ¦üņØś ņśüĒ¢źņ£╝ļĪ£ ņØ┤ļ░®ņä▒ņØ┤ Ļ░ÉņåīĒĢśņŚ¼ ņāüņś©ņŚÉņä£ņØś Ļ░ĢļÅäņÖĆ ņŚ░ņä▒ņØ┤ ņ”ØĻ░ĆļÉśņŚłļŗż. ĻĘĖļ”╝ 10(e)ļŖö ņżĆņĖĄņāüņĪ░ņ¦üņØś Ēīīļŗ©ļ®┤ņØ┤ļŗż. ņżĆņĖĄņāüņĪ░ņ¦üņØĆ ņØ╝ļČĆ interlamellar ņ¢æņāüļÅä Ļ┤Ćņ░░ļÉśņ¦Ćļ¦ī ļīĆļČĆļČä translamellar ĒīīĻ┤┤ņ¢æņāüņØ┤ ļŹö ļ¦ÄņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż (ĻĘĖļ”╝ 10(f)). ņØ┤ļ¤¼ĒĢ£ translamellar ĒīīĻ┤┤ ņ¢æņāüĻ│╝ ļ»ĖņäĖĒĢ£ ņĖĄņāüņĪ░ņ¦üņØś ņśüĒ¢źņ£╝ļĪ£ ņāüņś©ņŚÉņä£ņØś Ļ░ĢļÅäņÖĆ ņŚ░ņä▒ņØ┤ ņ”ØĻ░ĆĒĢ£ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ņāüņØś Ļ┤Ćņ░░ Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ ņĖĄņāüņĪ░ņ¦ü Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć Ļ░ÉņåīĒĢĀņłśļĪØ ņĖĄņāüņĪ░ņ¦üņØś ņØ┤ļ░®ņä▒ Ļ░Éņåī ĒÜ©Ļ│╝ļź╝ Ļ░ĆņĀĖņÖĆ translamellar ĒīīĻ┤┤ņ¢æņāüņØ┤ ņ”ØĻ░ĆļÉ©ņ£╝ļĪ£ņŹ© Ļ░ĢļÅäņÖĆ ņŚ░ņä▒ ļ¬©ļæÉ ņ”ØĻ░Ćņŗ£Ēé©ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļŗ©, ļ│ĄĒĢ®ņĪ░ņ¦üņØĆ ņĘ©ņä▒ņØ┤ Ļ░ĢĒĢ£ ╬▓/B2ņāüņØś ļČäņ£©ņØ┤ ļ¦ÄņĢä ņżĆņĖĄņāüņĪ░ņ¦üņŚÉ ļ╣äĒĢ┤ ņŚ░ņä▒ņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ļö░ļØ╝ņä£, ņŚ┤Ļ░ä ļŗ©ņĪ░ Ēøä ļ»ĖņäĖņĪ░ņ¦ü ņĀ£ņ¢┤ ņŚ┤ņ▓śļ”¼ ņŗ£ ņĖĄņāüņĪ░ņ¦ü Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ ņ×æĻ▓ī ĒĢśĻ│Ā ĻĄ¼ņä▒ņāüņØś ņāüļČäņ£©ņØä ņĄ£ņĀüĒÖöĒĢśļ®░, ņĘ©ņä▒ņØ┤ Ļ░ĢĒĢ£ ╬▓/B2 ņāüņØĆ ņĄ£ņåīĒÖöĒĢśļŖö Ļ▓āņØ┤ TiAl ĒĢ®ĻĖłņØś ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä ņ¢╗ņØä ņłś ņ׳ļŖö ļ░®ļ▓ĢņØ┤ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż.

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ╬▓ņāü ņĢłņĀĢĒÖöņøÉņåīļź╝ ņ▓©Ļ░ĆĒĢ£ Ti-44Al-5Nb-Cr-W-Si-CĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦üņØä ņĀ£ņ¢┤ĒĢśņŚ¼ ĻĖ░ņĪ┤ņØś ņŻ╝ņĪ░ņāüĒā£ņŚÉņä£ņØś ļČĆņĪ▒ĒĢ£ ņāüņś© ņØĖņןĻ░ĢļÅä ļ░Å ņŚ░ņä▒ņØä Ļ░£ņäĀĒĢśņśĆļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ ņŚ┤Ļ░ä ļŗ©ņĪ░ļź╝ ņ¦äĒ¢ēĒĢśņŚ¼ ņŻ╝ņĪ░ņĪ░ņ¦ü ļīĆļ╣ä ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”ĮņØä ĒśĢņä▒ĒĢśņśĆņ£╝ļ®░, ļ»ĖņäĖņĪ░ņ¦ü ņĀ£ņ¢┤ ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ ņÖäņĀäņĖĄņāü ņĪ░ņ¦ü, ļ│ĄĒĢ®ņĪ░ņ¦ü, ņżĆņĖĄņāüņĪ░ņ¦üņØä ĒśĢņä▒ĒĢśņśĆļŗż. ļ»ĖņäĖņĪ░ņ¦ü ņĀ£ņ¢┤ ņŚ┤ņ▓śļ”¼ ņŗ£ ╬▓ņāü ņĢłņĀĢĒÖöņøÉņåīņØĖ Nb, Cr, WņŚÉ ņØśĒĢ┤ņä£ ╬▓ņāüņØś ņśüņŚŁņØ┤ ĒÖĢļīĆļÉśņ¢┤ ļ¬©ļōĀ ņŚ┤ņ▓śļ”¼ ņĪ░Ļ▒┤ņŚÉņä£ ╬▓ņāüņØ┤ ļéśĒāĆļé¼ņ£╝ļ®░, ļ│ĄĒĢ®ņĪ░ņ¦üņØä ╬▒ ļ│ĆĒā£ņś©ļÅä ņ¦üĒĢśņŚÉņä£ ņŚ┤ņ▓śļ”¼ļź╝ ĒĢśņśĆņØä ļĢī ņżĆņĖĄņāüņĪ░ņ¦üņØ┤ ĒśĢņä▒ļÉśņŚłļŗż.

ņāüņś© ņØĖņןņŗ£ĒŚś Ļ▓░Ļ│╝ ņżĆņĖĄņāüņĪ░ņ¦üņØ┤ Ļ░Ćņן ņÜ░ņłśĒĢ£ ņØĖņןĻ░ĢļÅäņÖĆ ņŚ░ņä▒ņØä ļéśĒāĆļé┤ņŚłļŗż. TiAl ĒĢ®ĻĖłņØś ņāüņś© ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØĆ ņĖĄņāüņĪ░ņ¦üņØś Ēü¼ĻĖ░Ļ░Ć ņ×æņĢäņ¦łņłśļĪØ Ļ░ĢļÅäņÖĆ ņŚ░ņä▒ņØ┤ ņ”ØĻ░ĆĒĢśņ¦Ćļ¦ī, ╬▓/B2ņāüņØś ņāüļČäņ£©ņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ Ļ░ĢļÅä ļ░Å ņŚ░ņä▒ņØä ņĀĆĒĢśņŗ£ĒéżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.