1. 서 론

텅스텐 탄화물(WC)은 우수한 내마모성, 고융점으로 인한 고온 안정성 및 높은 열전도율로 철강, 타이타늄, 니켈계 내열합금 등 다양한 종류의 금속 가공을 위한 절삭공구 재료로 사용되는 고경도 세라믹 물질이다 [1-4]. 절삭공구에서 텅스텐 탄화물은 주로 코발트(Co)와 같은 금속과 복합체 형태로 사용되게 되는데 이러한 복합체를 초경합금(Hard metal)이라 하며 초경합금에 포함되는 금속은 텅스텐 탄화물 입자들 사이에 존재하며 탄화물 입자를 연결하기 때문에 바인더라 칭하기도 한다. 금속 바인더는 초경합금 제조 공정에서 소결 온도를 낮추고 초경합금 특성 면에서 내충격성과 파괴인성을 보완해주는 역할을 하게 된다 [2]. 즉, 텅스텐 탄화물에 비해 낮은 융점을 나타내는 금속 바인더의 첨가로 초경합금에 대한 액상 소결이 가능하게 되며 텅스텐 탄화물의 취성으로 인해 사용 시 절삭공구가 쉽게 깨지는 것을 금속 성분이 방지하여 공구 수명이 개선될 수 있다.

위에서 언급한 바와 같이 초경합금에서 금속 바인더로는 주로 코발트가 사용되고 있는데 절삭 시 유발되는 고온(약 1000 °C) 환경에서 코발트의 강도가 다른 금속에 비해 우수하기 때문이다. 코발트의 경우 420 °C에서 육방 밀집 구조(HCP)의 면심 입방 구조(FCC)로의 상 변화(마르텐사이트 변태)가 일어나게 되는데 고온에서 사용되는 절삭공구 특성 상 초경합금 내 코발트의 마르텐사이트 변태는 절삭공구의 고온 성능 향상에 도움을 주게 된다 [5-6]. 또한 텅스텐 탄화물과 코발트의 높은 친화도는 초경합금에서 코발트가 금속 바인더로 사용되는 또 다른 이유가 된다 [2,7]. 텅스텐 탄화물과 코발트의 높은 친화도로 인해 액상 소결 과정에서 용해된 코발트의 텅스텐 탄화물 입자 사이 공간 침투가 용이하고 결과적으로 고밀도 초경합금 제조가 가능하게 된다. 텅스텐 탄화물 입자 사이로의 코발트 침투는 소결 과정에서 텅스텐 탄화물 입자들의 합체를 방해하게 되는데 따라서 코발트는 텅스텐 탄화물 입자 조대화에 의한 초경합금 기계적 특성 저하 예방에 효과적인 금속이라 할 수 있다.

하지만 코발트는 자원이 일부 국가(콩고)에 한정되어 있어 수급이 불안정하고 가격이 높기 때문에 다른 금속으로의 대체가 꾸준히 요구되고 있다 [5-6, 8-21]. 또한 독성이 있고 암을 유발한다는 의심으로 유럽 및 미국에서는 코발트 사용에 제한을 두고자 하는 움직임이 있어 초경합금에서 코발트가 아닌 대체 금속 바인더 개발이 산업적인 측면에서도 필요한 상황이다. 개발 초기 초경합금의 코발트 대체재 연구는 코발트를 다른 금속인 니켈(Ni), 철(Fe), 루테늄(Ru)과 같은 금속으로 완전하게 대체하는 것을 목적으로 하였다 [5]. 하지만 니켈은 코발트와 달리 마르텐사이트 변태가 일어나지 않아 니켈이 금속 바인더로 사용된 초경합금은 코발트가 포함된 초경합금에 비해 경도와 강도 특성에서 열세인 단점이 있다. 철의 경우 텅스텐과 유사하게 탄소와 반응하여 탄화물을 형성하는 탄화물 형성 금속이기 때문에 코발트를 철로 대체하게 되면 초경합금 내 상 제어에 문제가 발생할 수 있다. 즉, 철이 적용된 초경합금은 액상 소결 과정에서 2상(텅스텐 탄화물과 금속) 영역으로 상을 제어하는 것이 불가능하고 철계 탄화물의 존재로 인하여 코발트가 적용된 초경합금과 같이 텅스텐 탄화물과 금속 바인더의 특성을 온전히 구현하지 못한다 [5]. 루테늄은 육방 밀집 구조의 금속으로 낮은 마찰계수를 나타내어 루테늄이 포함된 초경합금이 절삭공구 소재로 사용되었을 때 높은 온도가 유발되지 않아 공구 수명이 길어질 수 있다. 하지만 루테늄은 지각에서 희소한 금속으로 코발트보다 값이 비싸 코발트 대체재로 사용되기에는 경제성 면에서 타당하지 못하다 [22].

이와 같이 초경합금에서 코발트의 완전한 대체재 개발이 소재의 특성과 가격적인 면에서의 한계로 인해 성공적이지 못하여 현 개발 단계에서는 코발트를 한 성분의 금속 대신 여러 성분이 포함된 합금으로 대체하기 위한 연구가 수행되고 있다 [5-6, 8-21]. 이러한 연구에서는 초경합금 금속 바인더가 2 종류 이상의 원소로 구성되어 있으며 금속 바인더의 상태는 금속간 화합물 또는 고용상 금속 형태가 된다. 금속간 화합물과 고용상 금속은 금속 강화 기구인 석출 강화와 고용 강화를 예상할 수 있어 초경합금에 적용 시 초경합금의 기계적 특성 향상을 기대할 수 있다. 현재까지 개발된 금속간 화합물 형태의 금속 바인더는 Ni3Al, Ti3Al, FeAl3, FeAl 등이 있으며 금속간 화합물의 고경도 특성으로 초경합금에 첨가되었을 때 초경합금의 경도 향상이 가능하다 [11-12, 14]. 다만 초경합금 내 금속 바인더 부분은 미세조직 상 수 μm 수준의 좁은 영역인 이유로 금속간 화합물에 의한 석출 강화 효과는 뚜렷하지 않다. 반면 고용상 금속 형태의 바인더는 Fe, Ni, Si 등의 원소로 구성되어 있으며 고용상 금속에서 나타날 수 있는 고용 강화는 원자 단위에서 발생되는 격자 뒤틀림에 의한 것이므로 초경합금의 바인더 영역에서도 그 효과가 뚜렷하게 확인되고 있다 [8-14, 16-18, 20-21]. 이러한 초경합금 바인더의 특징으로 인해 합금 형태의 금속 바인더에서는 금속간 화합물보다는 고용상 금속이 초경합금 특성 개선에 효과적일 것으로 판단된다.

고용상 금속이 바인더로 적용된 초경합금에서 유념해야 하는 점은 소결 과정 중 바인더에 포함되어 있는 여러 원소들에 의해 금속간 화합물이나 불건전상(W2C, M6C, M12C 등)이 형성되는 것을 방지해야 한다는 것이다. 고용상 금속 바인더에 포함된 원소 중 탄화물 형성 원소가 존재한다면 이 원소는 소결 과정 중 텅스텐 탄화물에 포함된 탄소와 반응을 하게 될 것이며 이러한 탄화 반응에 의해 텅스텐 탄화물은 탄소가 부족한 W2C 상으로 변화할 수 있다. 또한, 고용상 금속 내 원소와 텅스텐 탄화물 내 탄소와의 반응을 통해 M6C, M12C 등 텅스텐 탄화물과 다른 종류의 탄화물이 생성될 수도 있다. 이러한 소결 중 의도하지 않은 반응에 의해 형성되는 상들은 금속 상에 비해 취성이 강하여 깨지기 쉬운 특성을 가지며 형성되게 되면 대체로 초경합금의 특성을 저하시켜 절삭공구 수명을 단축시키는 부작용을 유발한다.

본 연구에서는 초경합금 기계적 특성 향상을 위한 신규 고용상 금속 바인더 재료(Co1-xWx, x<1)와 상 제어가 가능한 소결 공정(급속 소결 공정)을 제시하고자 한다. 4, 5, 6족 전이금속 중 코발트와 원자 반경 차이가 가장 큰 텅스텐이 고용된 Co1-xWx 금속을 바인더로 사용하여 초경합금에서 바인더 영역의 고용 강화 효과를 최대화하고 소결 과정에서 텅스텐 탄화물과 Co1-xWx 이외의 상이 형성되지 않도록 상을 제어하여 최종적으로 특성이 개선된 초경합금을 제조하는 것을 목적으로 하였다. 이와 같은 연구를 통해 도출된 초경합금은 기계적 특성 향상으로 금속 가공 생산성 향상을 위한 고속 가공용 절삭공구 소재로 적합할 것으로 예측되며 타이타늄, 니켈계 내열합금, 탄소섬유강화플라스틱(CFRP)과 같은 난삭재 가공을 위한 소재로 사용될 수 있어 초경합금의 적용 범위 확대에 기여할 수 있을 것으로 사료된다 [23-25].

2. 실험 방법

2.1 고용상 Co1-xWx 금속 분말 및 잉곳 제조

본 실험에서 합성된 고용상 Co1-xWx 금속의 조성은 표 1에 나타냈으며 고용상 금속 분말 합성을 위해 산화 코발트(Co3O4, Alfa Aesar, > 99.7% purity)와 산화 텅스텐(WO3, Fluka chemical, > 99% purity)이 원료로 사용되었다. 산화 코발트와 산화 텅스텐과 같은 원료 분말들은 유성 볼 밀(Model Pulverisette 5, Fritsch, Germany)에 투입하여 고에너지 밀링 과정을 통해 혼합되었으며 밀링 후 산화물 혼합체는 나노 결정립 형태로 변화될 것으로 예측되었다. 밀링 용기는 스테인리스 스틸 재질이었으며 초경합금 재질 볼을 40:1의 BPR (Ball to Powder ratio)로 산화물 혼합체와 함께 용기에 장입하여 200 PRM의 속도로 20시간동안 밀링을 진행하였다.

밀링이 완료된 혼합체는 600~1200 °C의 온도에서 1시간 동안 수소 분위기열처리하여 고용상 금속 분말로 변화되었다. 또한 텅스텐 고용에 의한 코발트 금속의 특성 변화 양상을 확인하기 위해 표 1의 조성을 갖는 버튼형 잉곳을 제작하고 특성 평가를 진행하였다. 제작된 버튼형 잉곳은 20~30 g 중량이었으며 Ar 분위기에서 아크 용해법을 통해 제작되었고 균일한 조성의 합금을 얻기 위해 5회 반복 용해하였다. 버튼형 잉곳 제작에 사용된 코발트와 텅스텐은 순도 99.5%, 크기 3~20 mm의 괴 형태 금속이었다.

수소 분위기 열처리를 통해 합성된 고용상 금속 분말과 아크 용해법을 통해 제작된 버튼형 잉곳은 X선 회절 분석 장치(SmartLab, Rigaku, Japan)를 통해 상 분석을 진행하였다. X선 회절 분석 장치는 Cu 타겟(Kα: λ = 1.5418 Å)이 장착되어 있었으며 Si표준 시료를 통한 보정이 분석 전 선행되었다. 합성된 분말 내 비금속 불순물 함량은 N/O/H 분석기(TCH-600, LECO, USA)를 사용하여 분석하였다.

2.2 고용상 금속 적용 초경합금 제작

1200 °C에서 수소 환원을 통해 합성된 Co1-xWx 분말을 금속 바인더로 사용하여 초경합금을 제작하였다. 초경합금 제작을 위해 상용 텅스텐 탄화물(Kennametal, > 99.95% purity)과 합성된 Co1-xWx 분말을 수평 볼 밀을 사용하여 혼합하였고 혼합체에서 금속 바인더의 함량은 10 wt.%로 고정하였다. 수평 볼 밀을 통한 혼합은 에탄올을 용매로 사용한 습식 방식이었고 24시간 진행되었다. 비교를 위하여 고용상이 아닌 코발트(Sigma-Aldrich, 99.8% purity)와 텅스텐(Sigma-Aldrich, > 99.99% purity) 혼합 분말이 바인더로 포함된 혼합체(WC-Co+W)도 준비하였는데 Co1-xWx 분말을 사용하여 준비된 혼합체와 동일한 조성으로 제조되었다.

수평 볼 밀을 통해 준비된 혼합체는 진공 소결 장치와 방전 플라즈마 소결 장치(AGUS, SPS-210Sx, Japan)에서 초경합금 제작을 위한 원료로 사용되었다. 혼합체는 1축 하중을 적용하여 8 mm 직경의 디스크 형태로 성형되었고 성형체는 진공 소결 장치에 장입하여 진공도: 10-3 Torr, 소결 온도: 1450 °C, 승온 속도: 분당 10 °C, 유지 시간: 1시간의 조건에서 진공 소결하였다. 혼합체에 대한 방전 플라즈마 소결을 위해 혼합체를 흑연 다이(outer diameter 35 mm; inner diameter 10 mm; height 40 mm)에 충전하여 방전 플라즈마 소결 장치 내부에 장착하고 진공도를 약 40 mTorr로 유지하였다. 혼합체가 충전된 흑연 다이에 80 MPa의 압력을 가하면서 승온 속도: 분당 100 °C, 최종 온도: 1200 °C, 유지 시간: 5 분의 조건에서 방전 플라즈마 소결을 진행하였다. 방전 플라즈마 소결 장치에서 온도는 광학 고온계(optical pyrometer)를 통해 측정되었고 소결이 완료된 후 흑연 다이는 분당 25 °C의 속도로 1시간 이내에 상온으로 냉각되었다.

소결된 초경합금은 미세조직 관찰과 기계적 특성 평가를 위해 6, 3, 1 μm 입도의 다이아몬드 슬러리를 사용하여 표면 연마되었다. 초경합금 미세조직은 전계 방출 주사 전자 현미경(FE-SEM; Quanta 650, FEI, USA)과 전계 방출 투과 전자 현미경(FE-TEM; JEM-2100F, JEOL, Japan)을 통해 관찰되었고 초경합금 미세조직 상 WC 입자의 평균 면적은 이미지 분석 프로그램(i-Solution DT-L, Image & Microscope Technology Inc., Korea)을 활용하여 측정되었다. 또한 투과 전자 현미경 관찰 시 에너지 분산형 분광(EDS, Energy Dispersive Spectroscopy) 및 선택적 면적 회절 패턴(SAED, Selected Area Electron Diffraction) 분석을 통해 미세 영역에 대한 상 분석을 수행하였다.

초경합금의 기계적 특성은 비커스 경도 측정을 통해 확인되었으며 측정은 하중: 30 kg, 유지 시간: 15초의 조건에서 수행되었다. 비커스 경도 측정 후 압흔의 크랙 길이를 측정하여 파괴인성이 계산되었는데 결과는 Niihara에 의해 고안된 식을 사용하여 도출되었다 [27]. 각 측정 시편마다 5회 측정하여 평균값을 도출하였고 파괴인성 계산은 다음과 같은 식을 사용하여 이루어졌다. 여기서 c는 압흔 모서리에서 발생된 크랙의 길이, a는 압흔의 대각선 길이 평균값, HV는 비커스 경도이다.

KIC = 0.203(c/a)-3/2·HV·a1/2

3. 결과 및 고찰

3.1 고용상 Co1-xWx 금속의 기계적 특성

그림 1은 아크 용해를 통해 제조된 코발트와 텅스텐의 고용상 금속에 대한 X선 회절 패턴을 나타낸 것으로 코발트와 텅스텐의 2원계 상태도에서 예측된 것과 같이 표 1의 조성에서 코발트와 텅스텐은 고용체를 형성하는 것을 알 수 있다 [28]. 코발트와 텅스텐의 고용체 형성은 표 2에 나타낸 고용상 금속에 포함된 상들의 격자 상수 및 격자 부피 변화를 통해 수치적으로 확인할 수 있다. HCP상의 경우 텅스텐 함량이 증가함에 따라 격자의 a축과 c축 변화 경향이 달랐지만 격자 부피는 커지고 FCC 상의 경우 텅스텐 함량이 증가하면서 격자 상수 및 격자 부피의 증가가 확인되어 코발트와 텅스텐의 고용체 형성을 알 수 있다. 그림 1에서 알 수 있는 또 다른 점은 Co1-xWx 고용상에서 텅스텐 함량이 증가할수록 고용상의 결정구조가 육방 밀집 구조에서 면심 입방 구조로 변화된다는 것으로 코발트의 결정구조는 온도 변화이외에도 텅스텐 고용에 의해서도 변화될 수 있음을 알 수 있다 [5-6]. 표 3는 아크 용해를 통해 제조된 고용상 Co1-xWx 금속의 경도 특성을 나타낸 것으로 텅스텐 함량이 증가할수록 고용상 Co1-xWx 금속의 경도는 증가하는 것을 알 수 있다. 이러한 고용상 Co1-xWx 금속의 경도 증가는 텅스텐 고용에 따른 고용 강화와 결정구조 변화 때문으로 사료되며 이러한 결과로부터 고용상 Co1-xWx 금속 바인더가 적용된 초경합금은 순수한 코발트 바인더가 사용된 초경합금에 비해 기계적 특성이 우월할 것을 예측할 수 있다.

3.2 합성된 고용상 Co1-xWx 금속 분말 분석

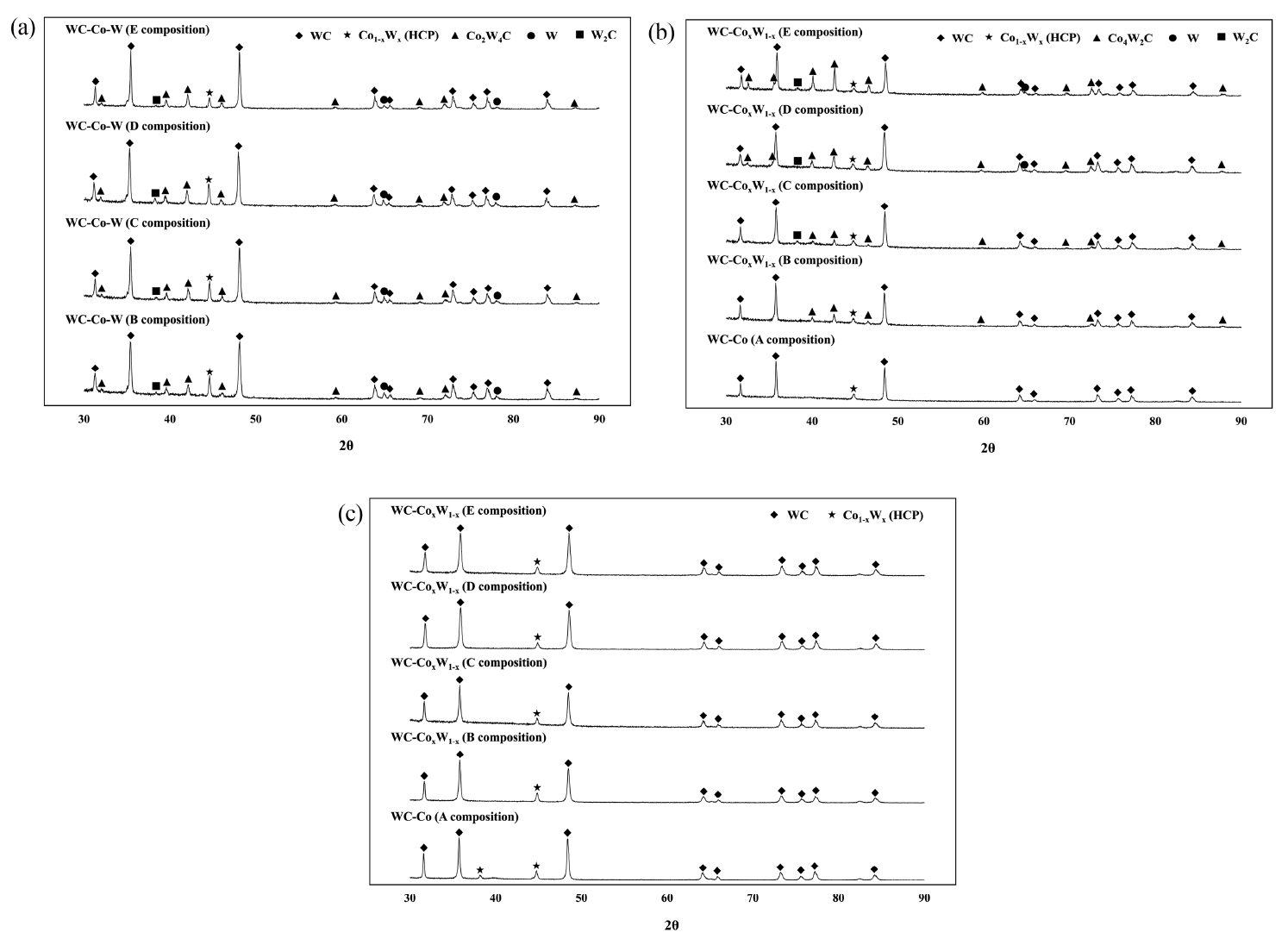

그림 2는 산화물 혼합체에 대한 수소 환원 후 형성된 상을 분석한 것으로 수소 환원 온도와 조성에 따라 생성된 상들이 다른 것을 알 수 있다. 그림 2(a)에 나타낸 것과 같이 수소 환원 온도가 600 °C인 경우 텅스텐 함량이 가장 큰 E 조성에서는 완전한 환원이 일어나지 않아 WO2, CoWO4와 같은 잔류 산화물이 존재하게 된다. 이는 산화 코발트의 수소 환원은 530 °C에서 가능하지만 산화 텅스텐의 수소 환원에 의한 텅스텐 형성은 850 °C 이상의 온도에서 이루어지기 때문이다 [29-30]. 즉, 600 °C의 온도 조건에서는 산화 텅스텐의 수소 환원이 완료되지 않아 텅스텐이 포함된 산화물들이 잔류하게 된다. 또한 그림 2(a)의 X선 회절 패턴 결과로부터 600 °C의 온도 조건에서 합성된 분말에서는 코발트와 텅스텐으로 구성된 금속간 화합물인 Co3W가 존재하게 되어 고용상 Co1-xWx 단일상으로 구성된 분말이 합성되지 않은 것을 알 수 있다. 이는 코발트와 텅스텐의 2원계 상태도에서 알 수 있듯이 온도가 600 °C인 경우 FCC 상과 Co3W의 혼합체가 안정하기 때문이다. 따라서 금속간 화합물이 포함되지 않는 고용상 분말을 합성하기 위해서는 수소 환원 온도를 높여야 할 것으로 판단되었다. 수소 환원을 1000 °C 이상의 온도에서 진행하게 되면 그림 2(b)와 그림 2(c)에서 알 수 있듯이 모든 산화물은 사라지고 금속 상만이 존재하게 된다. 텅스텐 함량이 큰 조성 E의 경우 1000 °C 이상의 수소 환원 온도에서도 단일 고용상 Co1-xWx 분말이 형성되지 않고 금속 간 화합물이 존재하는데 이는 코발트와 텅스텐의 2원계 상태도에서 알 수 있듯이 텅스텐 함량이 15 at.% 이상인 경우 고용상과 금속간 화합물의 혼합체가 열역학적으로 안정하기 때문이다 [28]. 즉, 수소 환원 온도가 1000 °C 이상으로 커지게 되면 FCC 안정 영역이 확대되어 텅스텐 함량이 상대적으로 적은 A, B, C 조성에서는 Co3W 상이 사라지게 되는 것이다. 텅스텐 함량이 상대적으로 적은 B,C, D 조성에서는 1000 °C 이상의 수소 환원 조건에서 합성된 분말 내 포함된 상은 모두 고용상인 Co1-xWx임을 알 수 있으며 수소 환원 온도가 1000 °C에서 1200 °C로 증가하게 되면 입방 밀집 구조의 고용상 비율이 커지는 것을 알 수 있다. 표 4는 1000 °C 이상의 수소 환원 조건에서 합성된 고용상 Co1-xWx 분말 내 포함되어 있는 산소와 질소 함량을 측정한 것으로 1000 °C 이상의 온도에서 합성된 고용상 분말은 약 0.1 wt.% 이하의 산소, 질소 불순물을 함유하여 비금속 불순물 측면에서 양호한 수준의 Co1-xWx 분말이 합성된 것을 확인할 수 있다.

3.3 고용상 Co1-xWx 금속 바인더 초경합금 제작 및 평가

수소 환원을 통해 합성된 고용상 Co1-xWx 금속 분말은 초경합금 바인더 재료로 사용되었는데 산소 및 질소 함유량이 최소화된 1200 °C 합성 분말이 초경합금 제작에 투입되었다. 그림 3(a)는 비교를 위해 제작된 초경합금의 X선 회절 패턴으로 금속 바인더로 코발트와 텅스텐의 단순 혼합체가 사용되고 1450 °C에서 진공 소결된 초경합금에 대한 것이다. 그림 3(a)의 X선 회절 패턴을 통해 알 수 있는 점은 금속 바인더로 고용상 분말이 아닌 코발트와 텅스텐의 단순 혼합체가 사용되고 1450 °C에서 소결된 초경합금의 경우 텅스텐 탄화물과 금속 상으로 구성된 2상 영역이 구현되지 않았다는 것이다. 즉, 초경합금 내 금속 바인더 강화를 위해 텅스텐이 코발트에 단순 혼합된 금속을 첨가하게 되면 소결 과정에서 첨가된 텅스텐이 코발트 및 탄소와의 반응을 통해 M6C (Co2W4C) 상을 생성하며 탄소를 빼앗긴 텅스텐 탄화물은 W2C로 변화하게 된다 [31]. 또한 반응에 참여하지 못하고 남은 텅스텐이 고용상 Co1-xWx와 함께 존재하여 결과적으로 텅스텐 탄화물과 금속의 2상 영역이 만들어지지 않고 특성을 저하시키는 상들이 포함된 초경합금이 제작되게 된다.

그림 3(b)는 산화물 혼합체에 대한 수소 환원을 통해 합성된 고용상 Co1-xWx 금속을 바인더로 사용하고 1450 °C에서 진공 소결을 통해 제조된 초경합금의 X선 회절 패턴으로 텅스텐이 포함되지 않은 초경합금의 경우 텅스텐 탄화물과 금속의 2상 영역이 만들어졌지만 고용상 Co1-xWx 금속이 바인더로 적용된 경우 그림 3(a)의 초경합금과 유사하게 M6C, W2C, W 상이 존재하는 것을 알 수 있다. 따라서 텅스텐이 첨가된 초경합금과 고용상 Co1-xWx 금속이 바인더로 사용된 초경합금에서 동일하게 바람직하지 않은 M6C, W2C, W 상이 존재하는 것을 통해 M6C 및 W2C 상과 같은 불건전상의 생성 여부는 금속 바인더의 형태가 아닌 초경합금 제조 공정 조건에 의해 결정된다는 것을 알 수 있다. 즉, 코발트, 텅스텐, 탄소의 3원계 상태도에서 알 수 있듯이 1000~1500 °C의 온도 범위에서 본 연구에서의 초경합금 조성인 텅스텐 몰분율: 0.43~0.46, 탄소 몰분율: 0.42~0.44인 시스템은 M6C, W2C 상이 포함하는 것이 열역학적으로 안정하여 금속 바인더 형태에 상관없이 텅스텐 탄화물과 금속으로 구성된 2상 영역을 구현하는 것이 불가능한 것으로 사료된다.

따라서 고용상 Co1-xWx을 금속 바인더로 사용한 초경합금에서 불건전상이 존재하지 않는 2상 영역을 구현하기 위해서는 일반적인 진공 소결이 아닌 급속 소결을 적용해서 초경합금을 제작해야 할 것으로 사료되었다. 최종 온도에서 1시간 이상 유지하는 진공 소결 과정과 달리 급속 소결 과정은 소결 온도에서 유지 시간이 5분 미만으로 단시간에 소결이 완료되어 열역학적 안정상으로의 상 변화가 소결 과정에서 일어날 가능성이 적다. 그림 3(c)는 1200 °C의 온도에서 5분 동안 진행된 급속 소결 과정을 통해 얻어진 초경합금의 X선 회절 패턴을 나타낸 것으로 1450 °C에서 1시간 동안 진공 소결을 통해 제작된 초경합금의 X선 회절 패턴과 달리 M6C, W2C, W 상이 존재하지 않고 텅스텐 탄화물과 금속의 2상 영역이 형성된 것을 확인할 수 있다. 이는 앞서 언급한 바와 같이 급속 소결 과정 중에는 열역학적으로 안정한 상으로의 변화가 일어날 시간이 부족하고 상 변화 없이 단지 치밀화만 일어나 원래 분말이 갖고 있던 상태를 유지하였기 때문이다.

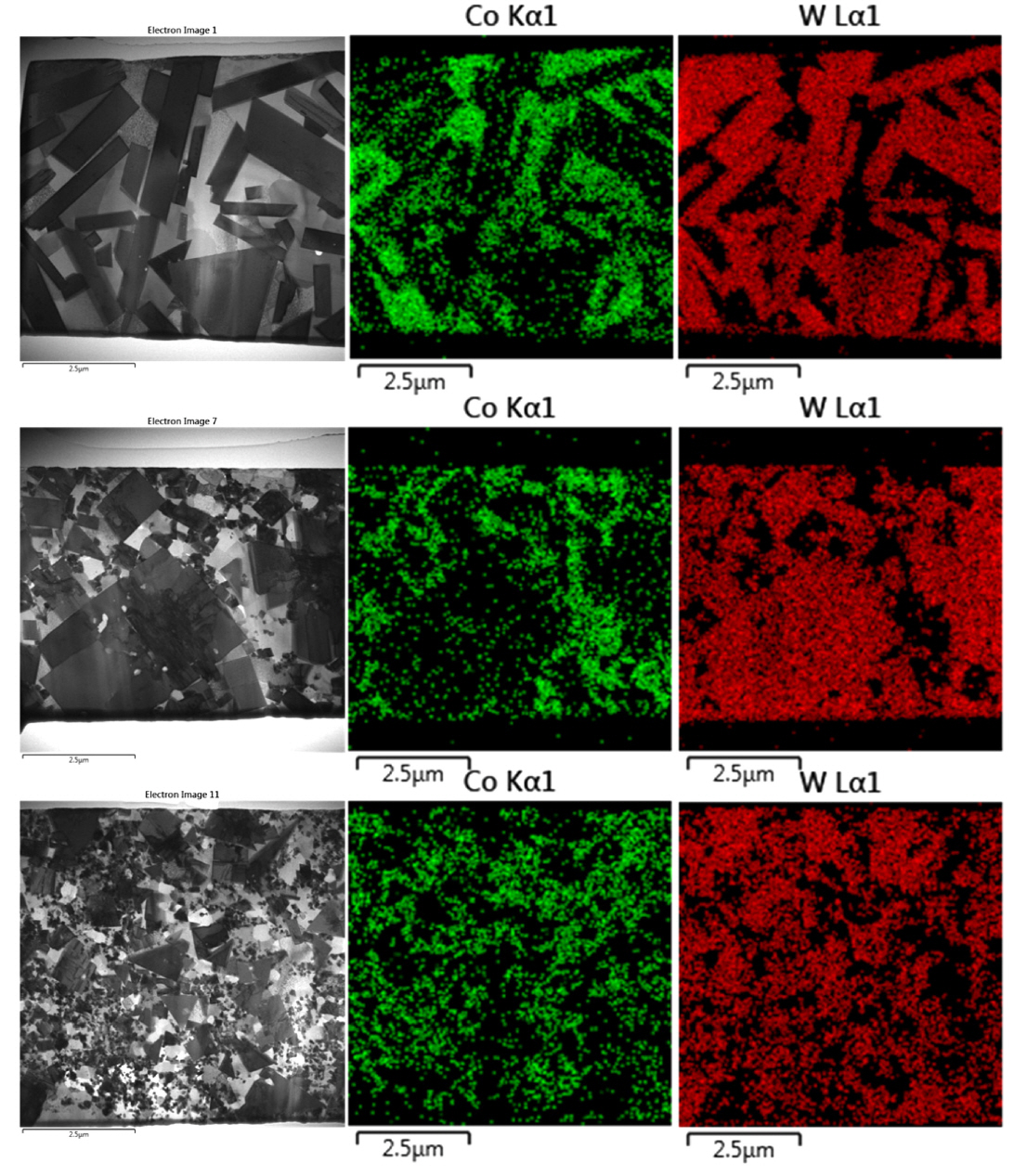

그림 4는 코발트와 텅스텐의 단순 혼합체를 바인더로 사용하여 제작된 초경합금의 미세조직을 나타낸 것으로 바인더에 포함되는 텅스텐의 양이 증가할수록 어두운 회색으로 나타나는 M6C 상의 비율이 증가하는 것을 알 수 있다. 그림 5는 고용상 Co1-xWx 금속을 바인더로 사용하고 1450 °C에서 진공 소결한 초경합금의 미세조직을 나타낸 것으로 그림 4의 코발트와 텅스텐의 단순 혼합체를 바인더로 사용한 초경합금과 유사하게 M6C 상이 발견되었고 미세조직 상 M6C 상의 비율은 고용상 금속 바인더 내 텅스텐 함량 증가에 따라 커지는 것을 알 수 있다. 그림 6은 급속 소결에 의해 제작된 고용상 금속 바인더 포함 초경합금에 대한 미세조직으로 어두운 회색으로 나타내어지는 M6C 상이 보이지 않았고 텅스텐 탄화물과 금속의 2상 영역이 구현된 것을 확인할 수 있었다. 초경합금의 미세조직 상 텅스텐 탄화물과 금속 바인더 영역에 대한 구분을 위해 TEM/EDS mapping을 시행하였으며 그림 7과 같이 각진 텅스텐 탄화물 입자와 무정형의 금속 바인더 부분을 구분하였다.

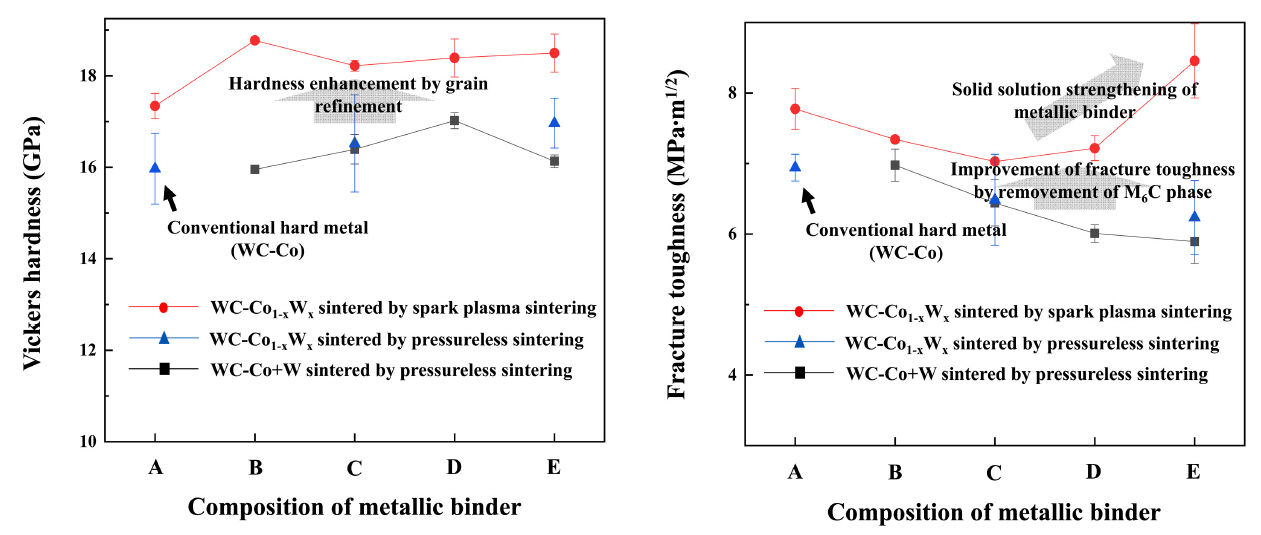

그림 8은 투과 전자 현미경을 사용하여 초경합금 내 미소 영역에서 상 분석을 진행한 것으로 초경합금 내 각진 입자들은 금속 바인더 및 소결 조건에 관계없이 모두 텅스텐 탄화물인 것을 알 수 있다. 다만 초경합금 내 기지 상의 경우 고용상 Co1-xWx 금속 바인더가 적용되고 급속 소결에 의해 제작된 초경합금에서만 금속 상태로 존재하였고 진공 소결에 의해 제작된 초경합금의 경우 기지상은 코발트, 텅스텐, 탄소로 이루어진 M6C 상임을 확인할 수 있다. 이러한 미세조직의 차이는 초경합금의 기계적 특성에도 직접적인 영향을 미치게 되는데 그림 9의 기계적 특성 결과를 보면 초경합금 특성에 부정적인 영향을 미치는 것으로 알려져 있는 W2C, M6C 상이 포함된 초경합금의 경우 경도와 파괴인성 모두 2상 영역이 구현된 초경합금에 비해 낮은 것을 알 수 있다. 이러한 점은 그림 10에 나타낸 경도 압흔 형태를 통해 직관적으로 알 수 있는데 급속 소결에 의해 M6C 상이 형성되지 않은 초경합금의 압흔이 진공 소결에 의해 M6C 상이 포함된 초경합금의 압흔에 비해 작으며 크랙 길이 역시 같은 경향을 나타낸다. 즉, 고용상 Co1-xWx 금속 바인더를 적용하고 급속 소결을 통해 제작되어 불건전상이 포함되지 않은 초경합금의 경우 경도와 파괴인성 모두 W2C, M6C 상이 포함된 초경합금에 비해 우세하다. 금속이 아닌 세라믹 물질인 M6C 상의 출현은 초경합금의 파괴인성을 낮추는 역할을 하기 때문에 2상 영역이 구현되지 못한 진공 소결된 초경합금의 경우 M6C 상의 존재가 파괴인성을 낮추는 원인인 것으로 사료된다. 기계적 특성 중 경도는 M6C 상이 금속에 비해 물질 특성에서 우월하기 때문에 M6C 상을 포함하고 있는 초경합금이 2상 영역으로 구성된 초경합금에 비해 우세할 것으로 예상된다. 하지만 그림 9의 측정 결과에서는 파괴 인성 뿐 아니라 경도에서도 M6C 상이 형성되지 않고 2상 영역으로 이루어진 초경합금이 우세하였다. 이는 그림 6에서 알 수 있듯이 급속 소결을 통해 제작된 초경합금의 텅스텐 탄화물 입자 크기가 미세한 것과 관련이 있을 것으로 판단된다 [2]. 즉, 급속 소결에 의한 입자 성장 억제로 인해 2상 영역으로 구성된 초경합금의 경우 경도가 높은 M6C 상의 부재에도 높은 경도를 나타낼 수 있었던 것이다. 표 5는 고용상 Co1-xWx 금속 바인더가 적용된 초경합금에 대해 미세조직 상 텅스텐 탄화물 입자 면적을 측정한 결과로 짧은 소결 시간으로 인해 급속 소결된 초경합금 내 텅스텐 탄화물 입자의 평균 면적이 진공 소결된 초경합금 내 텅스텐 탄화물 입자의 평균 면적에 비해 작은 것을 알 수 있다. 초경합금 내 텅스텐 탄화물 입자의 각진 형태는 규칙적인 원자 배열로 이루어진 텅스텐 탄화물 표면 구조 때문으로 각진 텅스텐 탄화물 입자 성장은 확산 제어 성장 기구(Diffusion-Controlled Growth)가 아닌 계면 제어 성장 기구(Interface-Controlled Growth)에 의해 일어나며 각진 텅스텐 탄화물 입자는 액상 소결 중 계면 제어 성장 기구에 의해 몇 개의 입자가 비정상적으로 커지는 비정상 입자 성장이 발생되기도 한다 [32]. 초경합금에서 텅스텐 탄화물의 비정상 입자 성장은 초경합금의 기계적 물성을 저하시키는 요인으로 비정상 입자 성장 없이 균일한 미세조직을 구현하는 것이 초경합금에서 중요하다 [33]. 급속 소결된 초경합금에 비해 진공 소결된 초경합금에서 텅스텐 탄화물 입자 면적의 표준편차가 큰 것으로부터 텅스텐 탄화물의 비정상 입자 성장이 진공 소결된 초경합금에서 상대적으로 더욱 활발하게 일어났음을 알 수 있다. 따라서 급속 소결된 초경합금의 높은 경도는 짧은 소결 시간으로 인한 제한된 입자 성장과 더불어 비정상 입자 성장의 억제가 원인인 것으로 사료된다.

4. 결 론

초경합금을 이루는 금속 바인더에 대한 강화를 통해 초경합금의 기계적 특성을 개선하고자 하였으며 고용상 금속의 바인더 적용과 급속 소결에 의한 초경합금 내 상 제어를 통해 기계적 특성 중 경도와 파괴인성이 기존 초경합금에 비해 향상된 초경합금을 성공적으로 제작할 수 있었다. 기계적 특성이 향상된 초경합금 제조를 위한 금속 바인더 합성 및 이를 적용한 초경합금 관련하여 본 연구의 결론은 다음과 같이 요약할 수 있다.

1. 초경합금에 사용되는 금속 바인더인 코발트에 대한 강화를 위해 고용상 형태의 금속을 합성하고자 하였고 코발트와 원자 반경 차이가 커 고용 강화 효과가 클 것으로 예측되는 텅스텐이 포함된 고용상 Co1-xWx 분말을 산화물 혼합체에 대한 수소 환원을 통해 제조하였다. 1000 °C 이상의 온도에서 환원 시 잔류 산화물이 없는 고용상 Co1-x Wx 금속 분말을 합성할 수 있었고 텅스텐 함량 증가에 따라 고용상 금속의 결정구조는 육방 밀집 구조에서 면심 입방 구조로 변화하는 것을 확인하였다.

2. 합성된 고용상 금속 바인더, Co1-xWx 분말을 사용하여 초경합금을 제작했을 때 1450 °C에서 진공 소결한 경우에는 초경합금의 기계적 특성 저하를 일으키는 W2C, M6C 상이 초경합금 내 포함되는 것을 확인하였다. 이는 본 연구의 초경합금 조성 및 소결 온도에서 W2C, M6C 상이 열역학적으로 안정하기 때문으로 진공 소결이 적용된 경우 금속 바인더로 고용상 Co1-xWx 금속을 사용한 초경합금과 코발트, 텅스텐의 단순 혼합체를 바인더로 사용한 초경합금에서 동일하게 W2C, M6C 상이 발견되었다.

3. 고용상 Co1-xWx 금속이 바인더로 사용된 초경합금에 대해 급속 소결을 적용하여 미세조직 상 W2C, M6C 상과 같은 불건전상 형성을 방지할 수 있었다. 이는 급속 소결 공정에서는 최종 온도에서의 소결 시간이 5분으로 짧은 이유로 열역학적 안정상으로의 변화가 억제되고 금속 바인더 분말에 포함되어 있던 고용상이 소결 중에도 유지되었기 때문이다. W2C, M6C 상 형성이 억제되어 텅스텐 탄화물과 고용상 금속의 2상 영역으로 구성된 초경합금의 경우 기계적 특성에서 기존 코발트가 바인더로 사용된 초경합금과 M6C 상이 포함된 초경합금과 비교하여 기계적 특성이 우세한 것을 확인하였다. 급속 소결을 통해 텅스텐 탄화물과 고용상 금속의 2상 영역으로 구성된 초경합금의 경우 경도는 최대 18.8 GPa(기존 WC-Co 초경합금: 15.9 GPa), 파괴인성은 최대 8.5 MPa·m1/2(기존 WC-Co 초경합금: 6.9 MPa·m1/2)으로 경도와 파괴인성이 동시에 개선되는 결과를 확인하였다. 고용상 금속 바인더 적용 초경합금의 높은 파괴인성은 금속 바인더의 고용 강화 효과와 M6C 상의 효과적인 억제가 원인이고 경도의 증가는 급속 소결로 인한 전체적인 입자 성장 및 비정상 입자 성장 억제 효과 때문인 것으로 사료된다.